Звукопоглощающие материалы и конструкции

Звукопоглотители классифицируются по назначению, форме, жесткости, возгораемости, структуре. С акустической точки зрения звукопоглотители могут быть подразделены на следующие группы: пористые материалы; пористые звукопоглотители с перфорированными экранами; резонансные и слоистые конструкции; штучные поглотители [19, 20].

Пористые материалы.У них твердое вещество занимает часть общего объема, а остальной объем приходится на многочисленные малые поры, заполненные воздухом, открытые наружу и сообщающиеся между собой.

Материалы с замкнутыми порами имеют малый коэффициент звукопоглощения и поэтому не являются звукопоглощающими.

Звукопоглощающие пористые материалы и изделия подразделяют на группы:

С гибкой структурой, применяемые в качестве основного элемента в звукопоглощающих конструкциях (маты из холста супертонкого базальтового, маты из холста супертонкого стекловолокна). Эти материалы поглощают звуковую энергию благодаря вязкостному трению воздуха в порах. При этом кинетическая энергия колеблющихся частиц воздуха преобразуется в тепловую.

С полужесткой структурой обычно изготовляют в виде плит полной заводской готовности, которые крепят непосредственно к поверхности или на относе. Их изготавливают из древесного волокна, асбеста, минеральной и стекловаты, стеклянного и капронового волокна с использованием в качестве вяжущего материала битума, смолы, цемента. Основой зернистого пористого материала служит минеральная крошка, гравий, пемза, каолин; в качестве вяжущего используют цемент или жидкое стекло.

Например: плиты минераловатные акустические стандартные ПА/С на синтетическом связующем, покрыты белой краской с набрызгом под мрамор; плиты ПА/О - акустические отделочные, покрыты краской на основе поливинилацетатной эмульсии с белым пигментом. Лицевая поверхность плит перфорирована круглыми отверстиями диаметром 4 мм с шагом 14 мм и глубиной 5 мм.

Материалы с полужестким скелетом поглощают звуковую энергию помимо трения в порах, еще и за счет деформаций скелета, совершающего вынужденные колебания под воздействием звуковых волн.

С жесткой структурой.Плиты акустические «Силакпор» из газосиликатного бетона, поверхность имеет неглубокую перфорацию лицевого слоя по различным рисункам («Лунная поверхность», «Нида»). Плиты минераловатные акустические «Акмигран». Винипор звукопоглощающий (с открытыми порами).

Для пористых материалов характерно увеличение звукопоглощения с повышением частоты звуковых волн (см. прил. II табл. 1). Коэффициенты звукопоглощения для большинства пористых материалов на средних и высоких частотах составляют 0,4¸0,6. Их используют в основном для улучшения акустических качеств в кинотеатрах, театрах, концертных залах, студиях, аудиториях. Максимальная эффективная толщина пористого поглощающего материала зависит от специфического аэродинамического сопротивления и фактического уровня шума в помещении (рис. 51, 52).

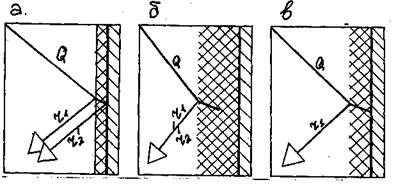

Рис. 51. Эффективная толщина пористых поглотителей:

а - из-за малой толщины слоя звук отражается задней поверхностью;

б - из-за большой толщины часть слоя "не работает";

в - эффективная толщина слоя;

Q - падающий на ограждение звук; r1- отраженный пористой поверхностью звуковой луч; r2 -отраженный от задней стены ограждения звуковой луч

Звукопоглощающие облицовки чаще всего выполняют в виде подвесных потолков из плит Акмигран, акминит или жестких минераловатных плит (см. рис. 53, 54).

Влияние расстояния между пористым поглотителем и стеной, на звукопоглощение видно из рис. 55.

К пористым материалам относятся драпировки и ковры, применяемые для увеличения общего звукопоглощения в зрительных залах на средних и высоких частотах. Для увеличения звукопоглощения на низких частотах необходимо увеличить толщину пористого материала или предусмотреть воздушный промежуток между поглотителем и ограждающей конструкцией. Увеличение звукопоглощения можно достичь перфорированием круглыми пустотами, имеющими глубину до 2/3 толщины плиты.

Пористые звукопоглотители на основе волокнистых материалов покрываются экранами, защищающими материал от механических повреждений. В качестве экрана используют перфорированные листы из металла, пластмассы, фанеры, асбестоцемента и др. Между экраном и пористо-волокнистым материалом размещают тонкую защитную пленку (см. рис. 56). Конструкции с перфорированным покрытием материала позволяют получать достаточно большое звукопоглощение в любой области частот и используют для помещений различного назначения.

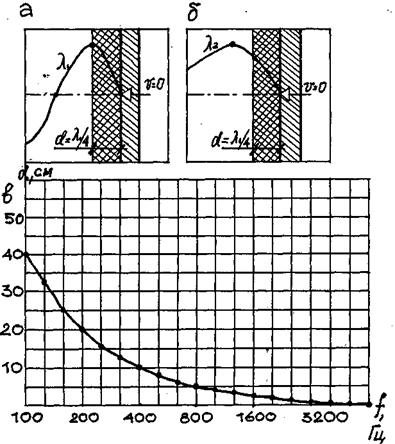

Рис. 52. Влияние толщины слоя пористого поглотителя:

а - толщина слоя d=l1/4 (максимум скорости звуковых волн длиной l1 расположен в слое пористого материала);

б - толщина слоя d < l2/4 (максимум скорости звуковых волн длиной l2 расположен вне слоя пористого материала, эффективность слоя уменьшается);

в - требуемая толщина слоя изоляции d для α = 0,8 в зависимости от частоты f

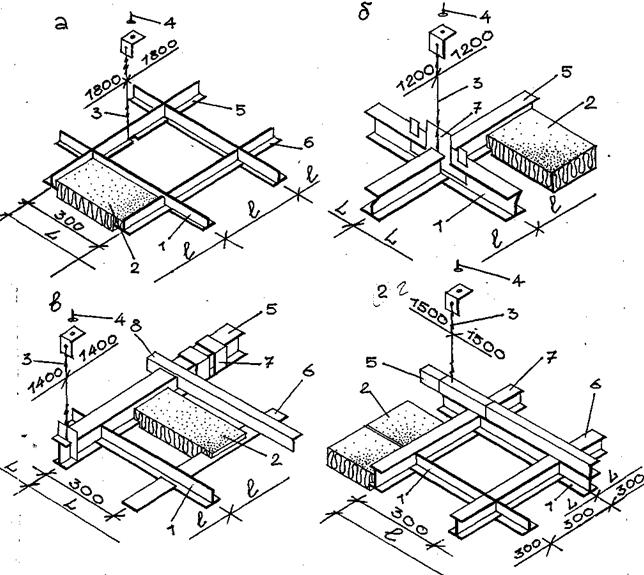

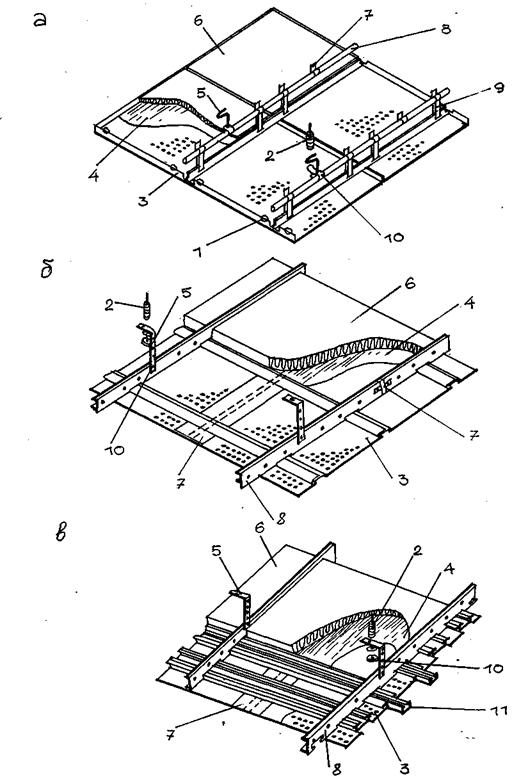

Рис. 53. Подвесные потолки из плит "Акмигран", акминит или плит МВД:

а - с каркасом их П-образных стальных, профилей;

б - с каркасом из тавровых стальных профилей;

в - с каркасом из двутавровых алюминиевых профилей;

г - со стальным каркасом в двух уровнях;

1 - направляющий или второстепенный профиль каркаса;

2 - лицевые элементы (звукопоглощающий материал);

3 - проволочная подвеска; 4 - дюбель;

5 - главный профиль каркаса; 6 - профиль шпонка;

7 - соединительный элемент профилей каркаса; 8 - гребенка

Частотная характеристика звукопоглощения регулируется подбором материала, его толщиной, толщиной экрана, размером и формой отверстий, шагом отверстий. Большое преимущество перфорированных конструкций заключается в простоте их изготовления и монтажа, а также в широких возможностях архитектурно-декоративного решения интерьеров помещений.

Рис. 54. Общий вид подвесного потолка, выполненного из декоративно-акустических плит "Акмигран"

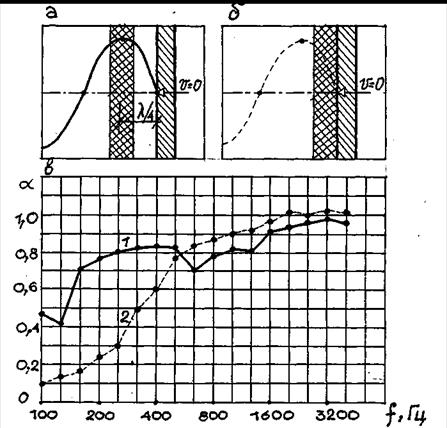

Рис. 55. Влияние расстояния между пористым поглотителем и стеной:

а - звукопоглощающий слой расположен на расстоянии от стены, равном l/4, максимум скоростей звуковых волн находится в толще слоя;

б - звукопоглощающий слой нанесен непосредственно на стену, максимум скорости находится вне слоя, его эффективность уменьшается;

в - коэффициент звукопоглощения αплиты из минерального волокна толщиной 40 мм;

1 - расстояние между звукопоглощающим слоем и стеной 27 см;

2 - звукопоглощающий слой прикреплен непосредственно к стене

Рис. 56. Подвесные потолки с перфорированными алюминиевыми экранами:

а - с панелями 600´600 мм; б - с рейками 300´600 мм; в - с рейками 100´150´4500 мм с нащельниками; 1 - пружина уплотнения; 2 - дюбель-винт; 3 - лицевой элемент; 4 - прокладочный слой; 5 - подвеска; 6 - пористый (волокнистый) звукопоглощающий материал; 7 - соединительная накладка, 8 - несущий профиль; 9 - пружина крепления; 10 - деталь регулировки уровня потолка по высоте; 11 - нащельник

В строительной акустике часто применяется простейшая колебательная система, образуемая из элементов: масса - пружина - масса. Их колебания могут вызывать явление резонанса. Резонансная или собственная частота снижается при увеличении массы поверхности и снижении жесткости пружины. В состоянии резонанса необходим лишь незначительный импульс энергии, чтобы сохранить колебание системы. С другой стороны, перенос звука через такую систему при резонансе значительно увеличивается и потери звуковой энергии, то есть поглощение ее из помещения, становится высоким. Масса и пружина интерпретируются произвольно.

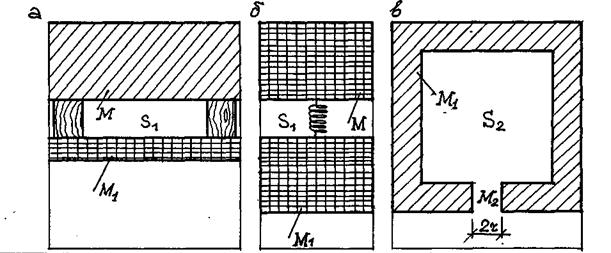

Различают два типа резонаторов (или резонансных поглотителей): плитный и Гельмгольца (рис. 57).

Рис. 57. Типы резонансных звукопоглотителей: а - плитный; б - система масса-пружина-масса; в - резонатор Гельмгольца; М - масса (стена или плита перекрытия); S1- пружина (воздушный промежуток);

S2- пружина (объем воздуха); M1- масса корпуса (фанера, гипсокартон);

M2- масса воздуха в объеме горловины резонатора l∙π×r2.

Плитные резонансные неперфорированные звукопоглощающие конструкции. Это жесткие колебательные системы или мембранные звукопоглотители, у которых колеблющаяся масса (тонкая, но плотная плита, например, панель из ДСП, фанеры или гипсокартона) укреплена на некотором расстоянии от стены и совершает вынужденные колебания, сжимая находящийся позади нее объем воздуха (выполняющий функцию пружины), рис. 57 а.

Звуковая энергия затрачивается на преодоление упругого сопротивления (реакции) воздуха за панелью и сил трения, возникающих при изгибных деформациях панели.

Плитные резонаторы используются при звуковых колебаниях в полосе частот от низких до средних, при этом по сравнению с пористыми поглотителями они перекрывают лишь узкую полосу частот.

Принципиальное устройство резонатора Гельмгольца показано на рис. 57 в. Как и в перфорированных плитных резонаторах, масса резонаторов Гельмгольца образуется горловиной резонатора, пружина - находящимся в камере объемом воздуха. При этом полоса резонансных частот может быть увеличена путем установки пористых материалов в горловине резонатора.

Плитные резонансные перфорированные звукопоглощающие конструкции, представляют собой параллельное соединение большого числа резонаторов, что увеличивает звукопоглощение конструкции. Они изготавливаются из перфорированных облицовок (перфорированы листы из металла, гипса, асбестоцемента) с подклеенной к ним пористой тканью. Такая конструкция имеет поглощение в узкой полосе, обусловленное резонансными свойствами. Для получения более равномерной частотной характеристики коэффициента звукопоглощения на внутреннюю сторону перфорированной панели укладывают слой пористого материала. Рост коэффициента перфорации (площади отверстий) увеличивает коэффициент звукопоглощения в области высоких частот.

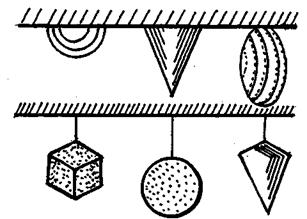

Для борьбы с шумом в зале используют также подвесные или штучные звукопоглотители из пористого звукопоглощающего материала, заключенного в перфорированный футляр конической или кубической формы (рис. 58), выполняемый из пластмассы, фанеры или металла (рис. 59).

Рис. 58. Общий вид штучных звукопоглотителей

Звукопоглотитель подвешиваются как можно ближе к источникам шума и в зонах концентрации звуковой энергии. Эффективность штучных поглотителей оценивают не коэффициентом звукопоглощения, а эквивалентной площадью звукопоглощения A, м2 (см. рис. 60).

В практике строительства общественных зданий широкое применение нашли архитектурно-акустические конструкции, состоящие из эффективного звукопоглотителя и декоративной решетки из металла или дерева. При небольшой ширине деревянных реек (до 4 см) и ширине просветов между ними (до 5 см) такая решетка действует лишь как декоративное покрытие, не оказывая практически никакого влияния на поглощение звука, осуществляемое находящимся за ней звукопоглотителем. Следует иметь в виду, что в помещениях большого объема, а также в помещениях, где имеется достаточно большое звукопоглощение, эффективность снижения времени реверберации или уровня шума за счет внесения добавочного звукопоглощения уменьшается. Поэтому мероприятия, связанные с применением звукопоглощающих материалов и конструкций, требуют тщательного технического и экономического обоснования.

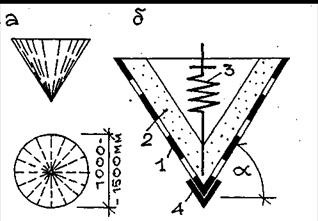

Рис. 59. Подвесной штучный поглотитель дифракционного типа:

а - общий вид, б - разрез;

1 - кожух из перфорированного металла (фольга, жесть, латунь 1,5-0,4 мм; диаметр перфорации 1 мм, шаг. перфорации 3 мм);

2 - мат из минерального волокна в обертке из грубой ткани или мешковины);

3 - крепежная пружина;

4 - металлический колпачок, угол αвыбирается по архитектурным соображениям

Рис. 60. Коэффициенты звукопоглощения подвесных звукопоглотителей:

а - минеральное волокно в металлической сетке, r=50 кг/м3, d0=100мм, ds=230мм;

в - то же, d0 = 80 мм, ds= 1000 мм,

с - конус, 400 мм, расстояние между конусами 750 мм, карбомидо-формальдегидная пеномасса в ткани, нижняя часть конуса покрыта поливинилхлоридной перфорированной пленкой d0 = 500 мм

Дата добавления: 2015-04-03; просмотров: 4770;