Дефекты сварных соединений

Дефектами сварных соединений называют такие отклонения качества соединений от нормы, которые могут снизить их прочность, сплошность, коррозионную стойкость, жаропрочность и другие характеристики.

В зависимости от вида и размера дефектов их можно подразделить на допустимые и недопустимые. Вид и размер допустимых дефектов обычно указываются в технических условиях или стандартах на данный вид изделия.

По времени возникновения дефекты можно разделить на: образующиеся в процессе сварки, возникающие после сварки и появляющиеся в процессе эксплуатации.

По расположению в сварном соединении дефекты бывают наружные, внутренние и сквозные.

По природе образования дефекты подразделяются на следующие:

а) образующиеся из-за пороков основного металла (расслоения, плены, закаты, трещины, сульфидные включения, раковины, окалинами др.); при этом в сварном соединении могут возникнуть трещины, шлаковые и газовые включения, непровары, прожоги и другие;

б) образующиеся в результате неудовлетворительной подготовки и сборки деталей под сварку (непровары, превышение кромок, дефекты формирования и другие);

в) появляющиеся вследствие несоответствия химического состава основного и присадочного металлов и неудовлетворительной свариваемости (трещины, дефекты структуры, низкие механические и физико-химические свойства соединения);

г) обусловленные составом и технологическими свойствами присадочного металла, флюса и защитных газов (трещины, поры, шлаковые включения, плохое формирование, повышенное содержание серы и фосфора и другие);

д) пороки швов, связанные с неправильным ведением процесса сварки или последующей термообработки сварных соединений (непровары, шлаковые включения, наплывы, подрезы, ослабления швов, закалка околошовной зоны, значительные деформации и другие);

е) возникающие в процессе эксплуатации конструкции (задиры, трещины, деформации, коррозионные повреждения и другие).

Остановимся подробнее на основных дефектах сварных соединений.

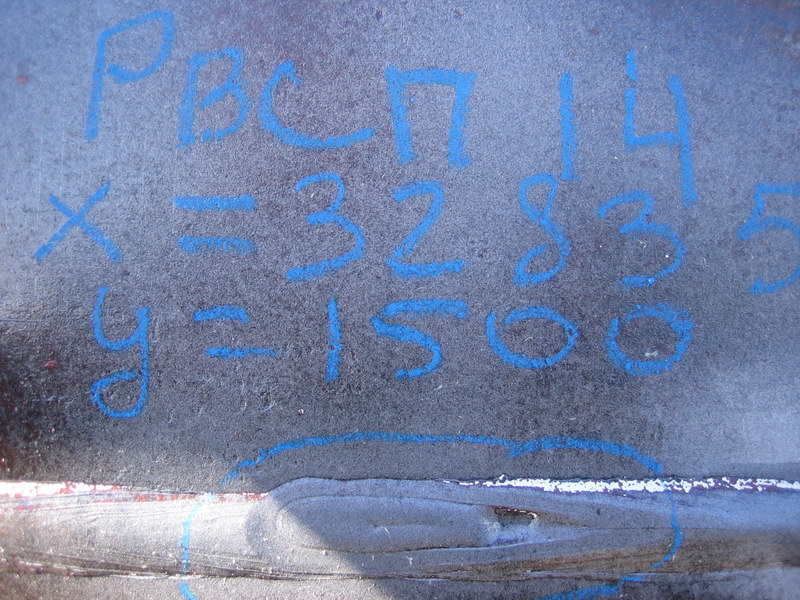

Трещина- несплошность, вызванная местным разрывом шва, который может возникнуть в результате охлаждения или действия нагрузок. Продольная трещина - трещина, ориентированная параллельно оси сварного шва, может располагаться: в металле сварного шва; на границе сплавления; в зоне термического влияния; в основном металле. Поперечная трещина - трещина, ориентированная поперек оси сварного шва. Оба вида трещин могут быть: в металле сварного шва; в зоне термического влияния; в основном металле. Трещины в сварном шве показаны на рисунке 27. Трещина в сварном шве резервуара показана на рисунке 28.

Рисунок 27 – Трещины в сварном шве

Рисунок 28 – Трещина в сварном шве резервуара

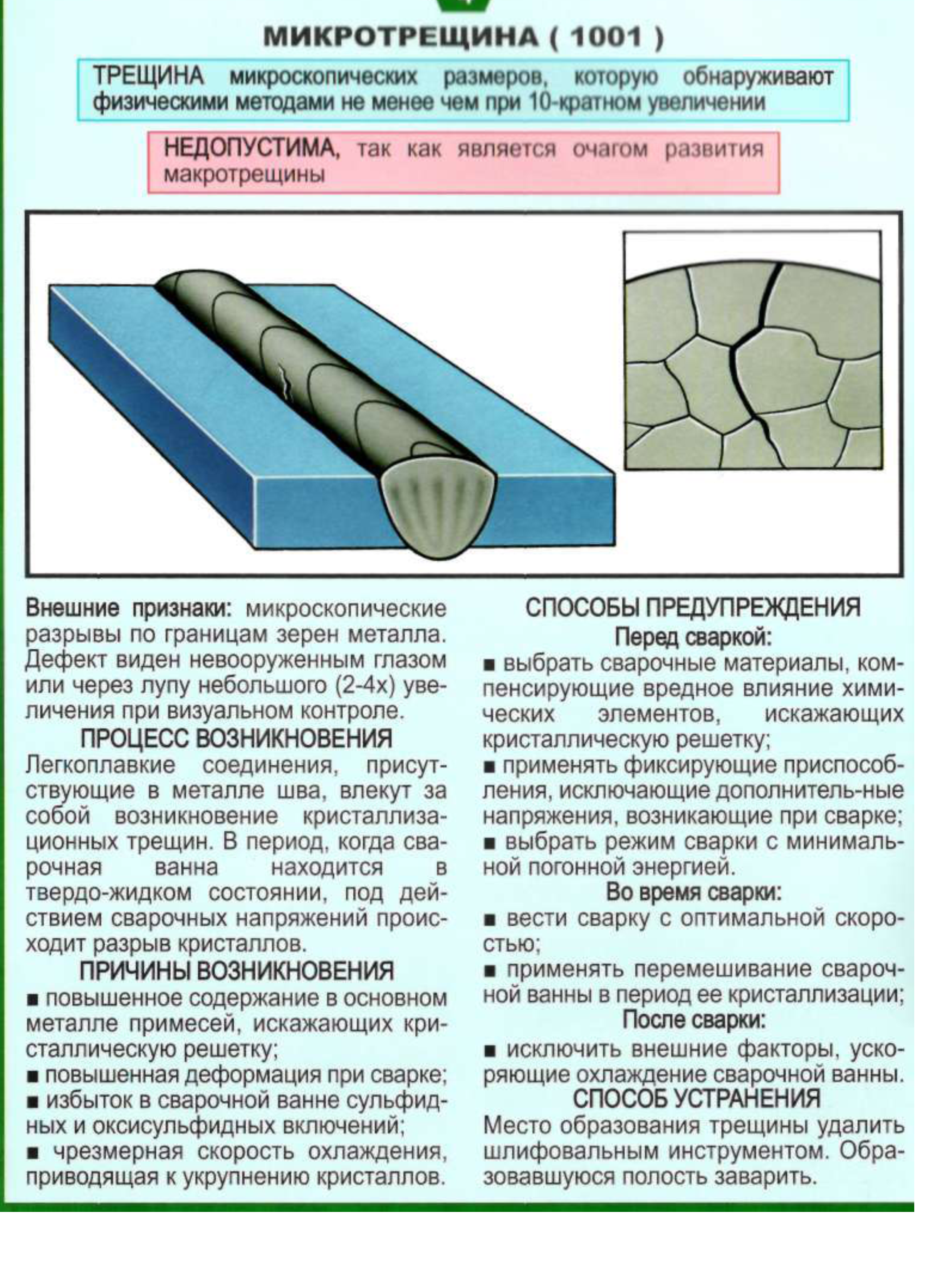

Микротрещина - трещина, имеющая микроскопические размеры, которую обнаруживают физическими методами не менее чем при пятидесятикратном увеличении. Микротрещина сварного шва показана на рисунке 29.

Рисунок 29 – Микротрещина сварного шва

Радиальные трещины (известны как звездоподобные трещины) - трещины, радиально расходящиеся из одной точки. Радиальные трещины показаны на рисунке 30.

Рисунок 30 – Радиальные трещины (1031) в металле сварного шва, (1033) в зоне термического влияния, (1034) в основном металле

Трещина в кратере - трещина в кратере сварного шва, которая может быть: продольной; поперечной; звездообразной. Трещины в кратере приведены на рисунке 31.

Рисунок 31 – Трещины в кратере

Разветвленные трещины - группа трещин, возникших из одной трещины. Они могут располагаться: в металле сварного шва, в зоне термического влияния и основном металле. Разветвленные трещины приведены на рисунке 32.

Рисунок 32 – Разветвленные трещины (1061) в сварном шве, (1063) в зоне термического влияния, (1064) в основном металле

Газовая полость - полость произвольной формы, образованная газами, задержанными в расплавленном металле, которая не имеет углов. Газовая полость показана на рисунке 33.

Рисунок 33 – Газовая полость

Газовая пора - газовая полость обычно сферической формы. Газовая пора показана на рисунке 34.

Рисунок 34 – Газовая пора

Равномерно распределенная пористость - группа газовых пор, распределенных равномерно в металле сварного шва. Равномерно распределенная пористость показана на рисунке 35.

Рисунок 35 - Равномерно распределенная пористость

Скопление пор - группа газовых полостей (три или более), расположенных кучно с расстоянием между ними менее трех максимальных размеров большей из полостей. Скопление пор показано на рисунке 36. Пористость сварного шва резервуара показана ни рисунке 37.

Рисунок 36 – Скопление пор

Рисунок 37 – Пористость сварного шва резервуара

Цепочка пор - ряд газовых пор, расположенных в линию, обычно параллельно оси сварного шва, с расстоянием между ними менее трех максимальных размеров большей из пор. Цепочка пор показана на рисунке 38.

Рисунок 38 — Цепочка пор

Продолговатая полость - несплошность, вытянутая вдоль оси сварного шва. Длина несплошности не менее чем в два раза превышает высоту. Продолговатая полость показана на рисунке 39.

Рисунок 39 - Продолговатая полость

Свищ - трубчатая полость в металле сварного шва, вызванная выделением газа. Форма и положение свища определяются режимом затвердевания и источником газа. Обычно свищи группируются в скопления и распределяются елочкой. Свищ показан на рисунке 40.

Рисунок 40 — Свищ в сварном шве

Поверхностная пора - газовая пора, которая нарушает сплошность поверхности сварного шва. Поверхностная пора показана на рисунке 41.

Рисунок 41 — Поверхностная пора

Усадочная раковина - полость, образующаяся вследствие усадки во время затвердевания. Усадочная раковина показана на рисунке 42.

Рисунок 42 — Усадочная раковина

Кратер - усадочная раковина в конце валика сварного шва, незаваренная до или во время выполнения последующих проходов. Кратер показан на рисунке 43. Кратер в сварном шве резервуара показан на рисунке 44.

Рисунок 43 — Кратер в сварном шве

Рисунок 44 – Кратер в сварном шве резервуара

Твердое включение - твердые инородные вещества металлического или неметаллического происхождения в металле сварного шва. Включения, имеющие хотя бы один острый угол, называются остроугольными включениями. Твердое включение показано на рисунке 45.

Рисунок 45 — Твердое включение в сварном шве

Шлаковое или флюсовое включение - шлак, либо флюс, попавший в металл сварного шва. В зависимости от условий образования такие включения могут быть: линейными (3011), разобщенными (3012), прочими (3013). Шлаковое включение показано на рисунке 46.

Рисунок 46 — Шлаковое включение

Оксидное включение - оксид металла, попавший в металл сварного шва во время затвердевания. Оксидное включение показано на рисунке 47.

Рисунок 47 — Оксидное включение

Металлическое включение - частица инородного металла, попавшая в металл сварного шва. Металлическое включение показано на рисунке 48.

Рисунок 48 — Металлическое включение в сварном шве

Несплавление - отсутствие соединения между металлом сварного шва и основным металлом или между отдельными валиками сварного шва. Различают несплавления: по боковой стороне, между валиками, в корне сварного шва. Несплавление показано на рисунке 49.

Рисунок 49 — Несплавление в сварном шве

Непровар (неполный провар) - несплавление основного металла по всей длине шва или на участке, возникающее вследствие неспособности расплавленного металла проникнуть в корень соединения. Непровар показан на рисунке 50.

Рисунок 50 — Непровар сварного шва

Нарушение формы - отклонение формы наружных поверхностей сварного шва или геометрии соединения от установленного значения. Нарушение формы показано на рисунке 51. Вогнутость сварного шва резервуара показана на рисунке 52.

Рисунок 51 — Нарушение формы сварного шва

Рисунок 52 – Вогнутость сварного шва резервуара

Подрез непрерывный - углубление продольное на наружной поверхности валика сварного шва, образовавшееся при сварке. Подрез непрерывный показан на рисунке 53.

Рисунок 53 — Подрез непрерывный

Подрез перемежающийся локальный – продольное углубление отдельными участками на наружной поверхности валика сварного шва. Подрез перемежающийся локальный приведен на рисунке 54. Подрез в сварном шве резервуара показан на рисунке 55

Рисунок 54 – Подрез перемежающийся локальный

Рисунок 55 – Подрез в сварном шве резервуара

Усадочная канавка - подрез со стороны корня одностороннего сварного шва, вызванный усадкой по границе сплавления. Усадочная канавка показана на рисунке 56.

Рисунок 56 - Усадочная канавка

Превышение выпуклости стыкового (углового) шва (502) - избыток наплавленного металла на лицевой стороне стыкового (углового) шва сверх установленного значения. Превышение выпуклости стыкового (углового) шва показано на рисунке 57.

Рисунок 57 - Превышение выпуклости стыкового (углового) шва

Неправильный профиль сварного шва (505) - угол между поверхностью основного металла и плоскостью, касательной к поверхности сварного шва, менее установленного значения. Неправильный профиль сварного шва показан на рисунке 58.

Рисунок 58 - Неправильный профиль сварного шва

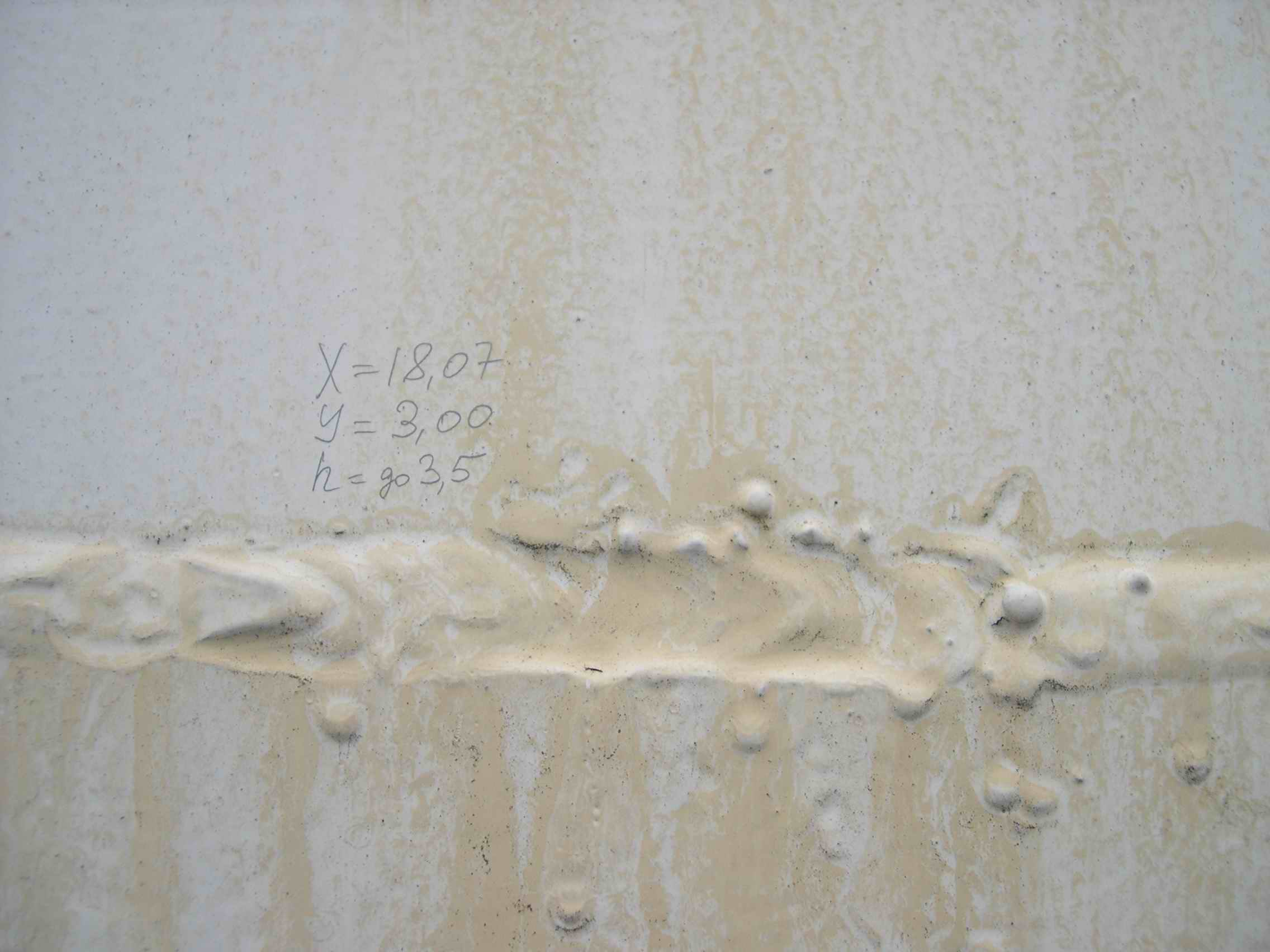

Наплыв - избыток наплавленного металла сварного шва, натекший на поверхность основного металла, но не сплавленный с ним. Наплыв показан на рисунке 59.

Рисунок 59 — Наплыв сварного шва

Линейное смещение - смещение между двумя свариваемыми элементами, при котором их поверхности располагаются параллельно, но не на требуемом уровне. Линейное смещение показано на рисунке 60.

Рисунок 60 — Линейное смещение

Угловое смещение - смещение между двумя свариваемыми элементами, при котором их поверхности располагаются под углом, отличающимся от требуемого. Угловое смещение показано на рисунке 61.

Рисунок 61 — Угловое смещение

Натек - металл сварного шва, осевший вследствие действия силы тяжести и не имеющий сплавления с соединяемой поверхностью. В зависимости от условий это может быть: натек при горизонтальном положении сварки; натек в нижнем или потолочном положении сварки; натек в угловом сварном шве; натекание в шве нахлесточного соединения. Натек показан на рисунке 62.

Рисунок 62 — Натек сварного шва

Прожог - вытекание металла сварочной ванны, в результате которого образуется сквозное отверстие в сварном шве. Прожог показан на рисунке 63. Прожог сварного шва резервуара показан на рисунке 64.

Рисунок 63 — Прожог сварного шва

Рисунок 64 – Прожог сварного шва резервуара

Неполностью заполненная разделка кромок - продольная непрерывная или прерывистая канавка на поверхности сварного шва из-за недостаточности присадочного металла при сварке. Неполностью заполненная разделка кромок показана на рисунке 65.

Рисунок 65 - Неполностью заполненная разделка кромок

Чрезмерная асимметрия углового шва - чрезмерное превышение размеров одного катета над другим. Чрезмерная асимметрия углового шва показана на рисунке 66.

Рисунок 66 - Чрезмерная асимметрия углового шва

Неравномерная ширина шва - отклонение ширины от установленного значения вдоль сварного шва. Неравномерная ширина шва показана на рисунке 67.

Рисунок 67 - Неравномерная ширина шва

Неровная поверхность- грубая неравномерность формы поверхности усиления шва по длине. Неровная поверхность показана на рисунке 68.

Рисунок 68 — Неровная поверхность

Вогнутость корня шва - неглубокая канавка со стороны корня одностороннего сварного шва, образовавшаяся вследствие усадки. Вогнутость корня шва показана на рисунке 69.

Рисунок 69 — Вогнутость корня шва

Пористость в корне сварного шва - наличие пор в корне сварного шва вследствие возникновения пузырьков во время затвердевания металла. Пористость в корне сварного шва показана на рисунке 70.

Рисунок 70 — Пористость в корне сварного шва

Возобновление шва - местная неровность поверхности в месте возобновления сварки. Возобновление шва показано на рисунке 71.

Рисунок 71 — Возобновление шва

Брызги металла - капли наплавленного или присадочного металла, образовавшиеся во время сварки и прилипшие к поверхности затвердевшего металла сварного шва или околошовной зоны основного металла. Брызги металла показаны на рисунке 72.

Рисунок 72 — Брызги металла

Поверхностные задиры - повреждение поверхности, вызванное удалением временно приваренного приспособления. Поверхностный задир показан на рисунке 73.

Рисунок 73 — Поверхностный задир

Утонение металла - уменьшение толщины металла до значения менее допустимого при механической обработке. Утонение металла показано на рисунке 74.

Рисунок 74 — Утонение металла

Дата добавления: 2015-04-15; просмотров: 4604;