ТРУБОПРОВОДЫ И АРМАТУРА

Трубопроводы — это система соединенных между собой труб для транспортирования газообразной и жидкой среды. По назначению и виду транспортируемой среды различают: пар о-, водо-, масло-, мазуто- и газопроводы, трубопроводы различных химических растворов; внутренние трубопроводы (в пределах оборудования, например в пределах котла, турбины, теплообменника и т. д.) и внешние. Последние соединяют различные

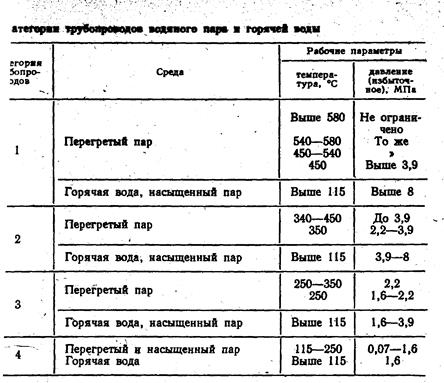

типы оборудования на ТЭС и за ее пределами. Основные виды трубопроводов электростанции — это паропроводы от котла к турбине, паропроводы промежуточного перегрева пара, общестанционные паропроводы и водопроводы (различных назначений), паропроводы отборов пара, паропроводы от РОУ и редукционных установок, трубопроводы питательной воды, тепловых сетей и др. В соответствии с правилами устройств и безопасной эксплуатации трубопроводов пара и горячей воды трубопроводы (с рабочим давлением пара более 0,07 МПа или с температурой воды более 115°С) по параметрам рабочей среды делят на четыре категории (табл. 18),

При определении категории трубопровода за рабочие параметры принимают их номинальные значения (в паропроводах котлом, в трубопроводах питательной воды за деаэратором) и максимальные (за соответствующим оборудованием).

Трубопроводы содержат: прямые участки, фасонные элементы, дренажную систему и воздушники, опоры и подвески, компенсаторы, арматуру, контрольно-измерительную аппаратуру для определения и регистрации параметров рабочей среды и состояния металла трубопроводов. Для контроля за тепловыми расширениями на трубопроводах устанавливают указатели тепловых

удлинений (реперы) с соответствующими регистраторами. С целью предотвращения ожогов людей (при соприкосновении) и снижения тепловых потерь трубопроводы снаружи покрывают изоляцией. Для станционных трубопроводов применяют (в зависимости от параметров среды) трубы из углеродистой, низколегированной и легированной стали, а в некоторых случаях трубы из полиэтилена. Паропроводы высокого давления, трубопроводы питательной воды и некоторые другие изготовляют из бесшовных труб более высокой надежности по сравнению со сварными.

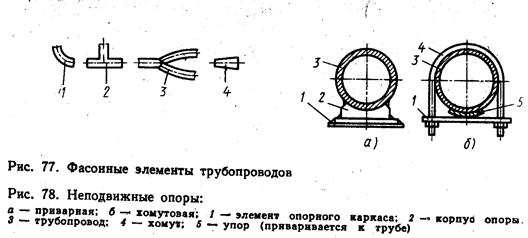

Фасонными элементами (рис. 77) трубопровода являются: поворотные колена1, которые изменяют направление потока рабочей среды, тройники 2 и развилки 3, предназначенные для разделения или сборки потоков, переходы 4, устанавливаемые в местах сопряжения труб различных диаметров с целью изменения скорости.

Опоры и подвески служат для восприятия массовых нагрузок (трубопровода и протекающего по нему рабочего тела, арматуры, изоляции и других расположенных на нём устройств), статических, динамических и термических нагрузок.

Опоры могут быть подвижными и неподвижными. Неподвижные опоры (рис. 78) воспринимают практически все перечисленные виды нагрузок. В зависимости от способа крепления трубы 3 к опоре 1 их выполняют приварными (рис. 78, а) или хомутовыми (рис. 78, б).

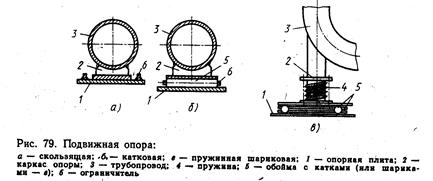

Подвижные опоры (рис. 79) воспринимают преимущественно весовые нагрузки от трубопровода 3 и обеспечивают плоскостное Или пространственное перемещение трубопроводов и каркаса опоры 2 по опорной плите 1. По способу обеспечения перемещения различают скользящие (рис. 79, а), не привариваемые к опорному каркасу 1, шариковые, катковые (рис. 79, б) и пружинные (рис. 79, в).

Подвижные опоры (рис. 79) воспринимают преимущественно весовые нагрузки от трубопровода 3 и обеспечивают плоскостное Или пространственное перемещение трубопроводов и каркаса опоры 2 по опорной плите 1. По способу обеспечения перемещения различают скользящие (рис. 79, а), не привариваемые к опорному каркасу 1, шариковые, катковые (рис. 79, б) и пружинные (рис. 79, в).

Компенсаторы и самокомпенсирующиеся трубопроводыуменьшают тепловые напряжения, возникающие при нагреве или охлаждении трубопроводов. Самокомпенсирующиеся или «гибкие» трубопроводы — это такие, в которых удлинения воспринимаются изгибами или коленами (в том числе П-образными). Поэтому трубопроводы выполняют, как правило, со значительным количеством изгибов и петель. В первую очередь это относится к трубопроводам с высоким давлением среды (более 6,4 МПа) и диаметром труб менее 0,4 м.

В трубопроводах меньшего давления и больших диаметров применяют гофрированные компенсаторы — устройства, основным элементом которых является обечайка изогнутой формы. Иногда (например, в тепловых сетях) устанавливают сальниковые компенсаторы. По форме гофр различают линзовые, волнистые и сильфонные компенсаторы (рис. 81). На компенсаторах пред усматривается установка натяжных устройств для холодной растяжки и кожухов для защиты от повреждений и нанесения

тепловой изоляции.

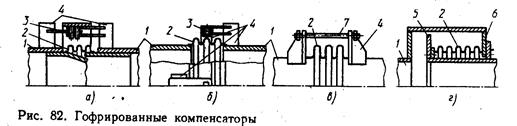

По виду деформации компенсаторы делят на поворотные с плоскими (рис. 82, а) и пространственными (рис. 82, б) шарнирами и осевые (рис. 82, в, г). В шарнирных компенсаторах находятся соединенные с трубами / поворотные (относительно осей 3) устройства 4.

По действующим нагрузкам компенсаторы делят на неразгруженные и полуразгруженные. В неразгруженных компенсаторах распорные усилия от давления рабочего тела полностью передаются на гофры 2, а затем на неподвижные опоры и основания. В полуразгруженных (гидравлических, или механических) компенсаторах создается уравновешивающая сила транспортирующей средой, например, путем двустороннего ее воздействия на перегородку 5 камеры 6 (рис. 82, г) или с помощью натяжных устройств 7 (рис. 82, в).

Осевые компенсаторы обеспечивают возможность продольного теплового удлинения труб, угловые и поворотные компенсаторы допускают еще одноплоскостный или пространственный поворот. При этом уменьшаются изгибающие моменты, действующие на трубопровод. С помощью компенсаторов можно получить более компактную трассировку трубопроводов.

Дата добавления: 2015-04-15; просмотров: 1827;