Лекция 14. Технологические процессы электрофизической и электрохимической обработки материалов

· Технологические процессы электрофизической обработки

· Технологические процессы электрохимической обработки

С развитием таких ведущих отраслей техники, как электронная, авиационная, приборостроительная, увеличилась потребность в высокопрочных сталях и сплавах, очень хрупких и твердых материалах типа германия, ферритов, кварца, рубина, алмаза.

Обрабатывать такие материалы механическими методами (резцом, сверлом, фрезой, абразивом), чрезвычайно трудно. Кроме того, в современных конструкциях машин и приборов появились детали, имеющие фасонные прорези, иногда сверхмалых размеров и в труднодоступных местах. Обработать их обычными методами вообще невозможно.

Во всех этих случаях на помощь традиционным механическим методам обработки приходят новые методы: электрофизические и электрохимические.

· Электрофизическая обработка заключается в изменении формы, размеров и (или) шероховатости поверхности заготовки с применением электрических разрядов, магнитострикционного эффекта, электронного или оптического излучения, плазменной струи.

Преобразование электрической энергии в другие виды энергии происходит в зоне обработки, образованной взаимодействующими поверхностями инструмента и обрабатываемой детали.

В зависимости от используемого физического метода процессы электрофизической можно условно разделить на следующие группы (рис 14.1).

Рис.14.1. Процессы электрофизической обработки

Электроэрозионная обработка основана на использовании энергии импульсных электрических разрядов, возбуждаемых между инструментом и изделием. В зависимости от вида электрического разряда (искра, дуга), параметров импульса тока, напряжения и других условий электроэрозионную обработку подразделяют на следующие виды:

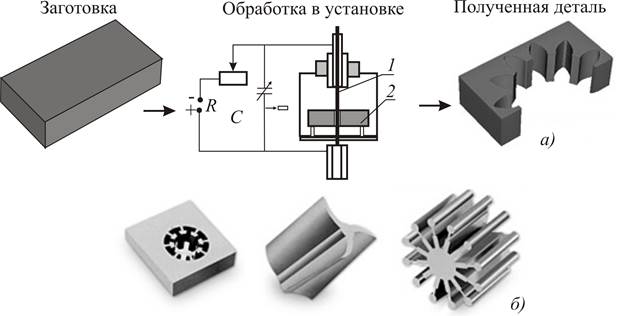

- Электроискровая обработка основана на использовании искрового разряда. Метод используется в основном при прецизионной обработке: небольших деталей, мелких отверстий, вырезке контуров, твердосплавных штампов проволочным электродом (рис. 14.2). Электроискровую обработку также применяют для упрочнения поверхностного слоя металла.

Рис. 14.2. Процесс получения детали электроискровой обработкой (а); примеры деталей (б): 1- проволочный электрод, 2- обрабатываемая заготовка

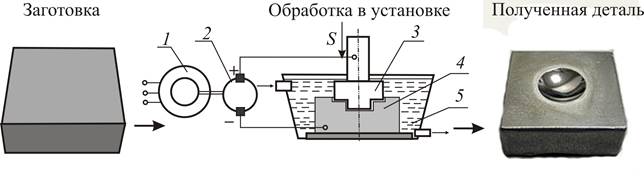

- Электроимпульсная обработка. При такой обработке используют электрические импульсы большой длительности, в результате чего происходит дуговой разряд. Большие мощности импульсов от электронных генераторов обеспечивают высокую производительность обработки. Электроимпульсную обработку целесообразно применять при предварительной обработке: штампов, турбинных лопаток, фасонных отверстий в деталях из коррозионно-стойких и жаропрочных сплавов (рис. 14.3).

Рис. 14.3. Процесс получения матрицы штампа электроимпульсной обработкой: 1 – электродвигатель; 2 – импульсный генератор постоянного тока; 3 – инструмент-электрод; 4 – заготовка-электрод; 5 – ванна.

Электромеханическая обработка объединяет методы, совмещающие одновременное механическое и электрическое воздействие на обрабатываемый материал в зоне обработки. В машиностроении используют различные процессы электромеханической обработки:

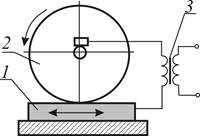

- Электроконтактная обработка основана на локальном нагреве заготовки в месте контакта с электродом-инструментом и удалении размягченного или расплавленного металла из зоны обработки механическим способом: относительным движением заготовки или инструмента. Источником теплоты служат импульсные дуговые разряды. Этот вид обработки рекомендуется для: обдирки литья, обработки крупных деталей из углеродистых и легированных сталей, чугуна, цветных сплавов, тугоплавких и специальных сплавов (рис.14.4).

Рис. 14.4. Схема электроконтактной обработки плоской поверхности:

1 – обрабатываемая заготовка; 2 – инструмент-электрод; 3 – трансформатор

- Электроабразивная обработка. При таких видах обработки инструментом служит шлифовальный круг из абразивного материала. Между анодом – заготовкой и катодом – шлифовальным кругом имеется зазор, куда подается электролит. Продукты анодного растворения удаляются абразивными зернами; шлифовальный круг имеет вращательное движение, а заготовка – движение подачи, которые соответствуют процессу механического шлифования. Этим методом получают поверхности под гальванические покрытия, доводят рабочие поверхности режущего инструмента, изготовляют тонкие ленты и фольгу, очищают и декоративно отделывают детали.

- Магнитоимпульсная обработка основана на использовании энергии сильного импульсного магнитного поля. Особенно широко этот метод применяется для формообразования малопластичных, труднообрабатываемых материалов, для вырубки и штамповки, для осуществления сборочных операций.

- Электрогидравлическая обработка (главным образом штамповка) основана на использовании энергии гидравлического удара при мощном электрическом (искровом) разряде в жидком диэлектрике.

- Ультразвуковая обработка является методом механического воздействия на материал. Он назван ультразвуковым, благодаря тому, что частота ударов соответствует диапазону неслышимых звуков. Данным методом могут обрабатываться твердые и хрупкие материалы, частицы которых выкалываются при ударе.

Лучевую обработку используют для обработки токопроводящих материалов и диэлектриков. Она основана на съеме материала при воздействии на него сфокусированными лучами высокоплотной энергии. Съем материала осуществляется преобразованием этой энергии непосредственно в зоне обработки в тепло, что позволяет обрабатывать заготовку за счет нагрева, расплавления и испарения материала с локального участка. К лучевым методам относятся следующие методы:

- Лазерная обработка, она основана на тепловом воздействии светового луча высокой энергии на поверхность заготовки. Источником светового излучения служит лазер – оптический квантовый генератор. Энергия светового луча невелика 20-100 Дж, но она выделяется в миллионные доли секунды и сосредотачивается в луче диаметром 0,01 мм. Поэтому температура в зоне контакта 6000-8000oС. Слой металла мгновенно расплавляется и испаряется.

- Электронно-лучевая обработка осуществляется потоком электронов высоких энергии. Таким путём можно обрабатывать все известные материалы. Современная электронная оптика позволяет концентрировать электронный пучок на весьма малой площади, создавать в зоне обработки огромные плотности мощности. С помощью этого метода осуществляется: прошивание отверстий, разрезание заготовки, прорезание пазов в заготовках из любых материалов (фольга из тантала, вольфрама, молибдена).

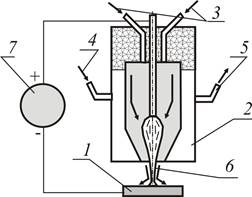

Плазменная обработказаключается в том, что плазму направляют на обрабатываемую поверхность. Плазменная струя представляет собой направленный поток частично или полностью ионизированного газа, имеющего температуру 10000-20000оС. Плазму получают в плазменных горелках, пропуская газ через столб сжатой дуги. В качестве плазмообразующих газов используют азот, аргон, водород, гелий, воздух и их смеси (рис. 14.5).

Рис. 14.5. Схема плазменной горелки: 1 - заготовка, 2 корпус горелки, 3 - устройство подачи газа, 4,5 - устройство подвода и отвода воды для охлаждения, 6 - дуга, 7 - источник питания

· Электрохимическим методами обработки в машиностроении называются такие виды обработки, при осуществлении которых, изменение формы, размеров и (или) шероховатости поверхности заготовки происходит вследствие анодного растворения ее материала в электролите под действием электрического тока.

Различают следующие процессы такой обработки (рис. 14.6).

Рис. 14.6. Основная классификация процессов электрохимической обработки

В машиностроении к процессам поверхностной электрохимической обработки относят следующие процессы:

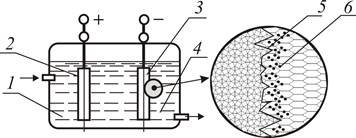

-Электролитическое полирование.В процессе прохождения электрического тока через электролит на поверхности заготовки происходят химические реакции, и поверхностный слой металла превращается в химическое соединение. Продукты электролиза переходят в раствор или удаляются механическим способом (рис. 14.7). Тем самым происходит процесс сглаживания микровыступов на поверхности обрабатываемой детали

Рис. 14.7. Схема процесса электрохимической обработки: 1 – ванна; 2 – обрабатываемая заготовка; 3 – пластина-электрод; 4 – электролит; 5 – микровыступы; 6 – продукты анодного растворения

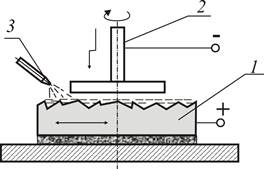

- Анодированиеявляется процессом воздействия на металл, основанным на электрохимическом растворении последнего с его механическим удалением; дополнительно может иметь место еще и электроэрозионное разрушение. Принципиальная схема процесса обработки показана на рис. 14.8.

Рис. 14.8. Схема анодно-механической обработки плоской поверхности:

1 – обрабатываемая заготовка; 2 – диск-электрод; 3 – устройство подачи электролита

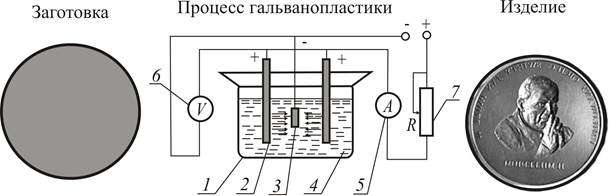

- Гальванопластика и гальваностегия это процессы нанесение защитных или декоративных металлических покрытий на изделия электролитическим осаждением.

Процессы производят в гальванической ванне, где анодом служат металлы, растворяющиеся в электролите для компенсации осаждаемого металла, а катодом - изделия.

Качество гальванических покрытий и скорость процесса определяются плотностью электрического тока, проходящего через покрываемую поверхность изделия, составом и температурой электролита.

Рис. 14.9. процесс получения изделия гальванопластикой

1 - электролизер, 2- катод, 3- анод, 4 - электролит, 5 - амперметр, 6 - вольтметр, 7 - реостат

В машиностроении к процессам размерной электрохимической обработки относят следующие процессы:

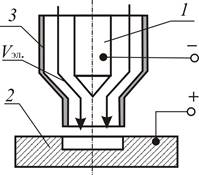

-Электрохимическое объемное копирование - это процесс электрохимической обработки, при которой форма электрода-инструмента отображается в заготовке. По этой схеме изготовляют рабочие полости ковочных штампов, пресс — форм, прошивают отверстия, пазы, перья лопаток турбин, вырезают заготовки различного профиля (рис. 14.10).

Рис. 14.10. Процесс электрохимического копирования: 1-деталь, 2- инструмент-электрод

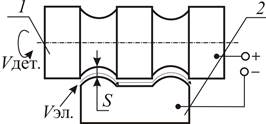

- Электрохимическое прошивание - это процесс электрохимической обработки, при которой электрод-инструмент, углубляясь в заготовку, образует отверстие постоянного сечения.

- Струйное электрохимическое прошивание - это процесс электрохимической обработки с использованием сформированной струи электролита (рис. 14. 11).

Рис. 14.11. Схема струйного электрохимического прошивания: 1- инструмент-электрод, 2 - деталь, 3 - диэлектрический корпус

- Электрохимическое калибрование - это процесс электрохимической обработки поверхности с целью повышения ее точности.

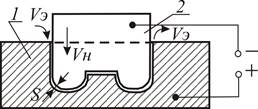

- Электрохимическое точение - это процесс электрохимической обработки, при вращении заготовки и поступательном перемещении электрода-инструмента. По такой схеме электрод-инструмент исполняет роль резца, без контакта. В зазор S прокачивается электролит с определенно скоростью (рис. 14.12).

Рис. 14.12. Схема электрохимического точения: 1 - деталь, 2 - инструмент-электрод

Технологические преимущества перечисленных методов по сравнению с лезвийной и абразивной обработкой состоят в следующем:

- невысокие механические нагрузки,

- возможность изменять состояние поверхностного слоя детали;

- не образуется наклеп обработанной поверхности;

- отсутствуют прижоги поверхности, полученные при шлифовании;

- повышаются износостойкость;

- повышаются коррозионная стойкость;

- повышаются прочность и другие эксплуатационные характеристики поверхностей деталей.

Контрольные вопросы к лекции 14:

1. В каких случаях целесообразно применение методов электрофизической и электрохимической обработки.

2. На чем основан электрофизический метод обработки.

3. Дайте классификацию способов электрофизической обработки.

4. Дайте классификацию видов электроэрозионной обработки. Что является инструментом при электроабразивной обработке

5. На чем основан электрохимический метод обработки.

6. Дайте классификацию поверхностных способов электрохимической обработки.

7. Дайте классификацию размерных способов электрохимической обработки.

8. Опишите процесс анодно-механической обработки.

9. Опишите процесс плазменной обработки.

10. Опишите процесс электрохимического точения.

11. В чем состоят преимущества и недостатки рассмотренных процессов.

Дата добавления: 2015-06-27; просмотров: 6146;