Лекция 12. КОМПЛЕКСЫ ПОВЕРХНОСТНЫХ КИП БУРЕНИЯ. ЗАБОЙНЫЕ КИП

Наибольший эффект от использования КИП контроля параметров процесса бурения может быть получен при их комплексном использовании. Трудно говорить об оптимизации режимов бурения, если возможность количественной оценки осевой нагрузки, частоты вращения, расхода промывочной жидкости отсутствует, либо такая возможность имеется только для некоторых из перечисленных режимных параметров.

Не менее важную роль играют приборы и в деле предупреждения аварий. Вид угрожающей аварии и вообще ситуацию на забое скважины можно установить более точно, если имеется возможность сравнивать показания приборов, контролирующих разные параметры.

Например, если на одном пульте расположены показывающие приборы контроля как расхода, так и давления промывочной жидкости, то путем их одновременного наблюдения можно распознать следующие ситуации:

– И расход и давление жидкости отклонились от своих исходных значений в сторону уменьшения. Причиной может быть уменьшение подачи насоса вследствие например засорения одного из клапанов частицами шлама (вследствие чего он перестал закрываться). Возникла угроза осложнений, вызванных недостаточной подачей жидкости

– И расход и давление увеличились. Причина – восстановление нормальной работы клапана из-за самопроизвольного удаления препятствующих его закрытию частиц.

– Расход жидкости уменьшился, давление подскочило. Причина – обрушение материала со стенок скважины, с образованием препятствующего прохождению жидкости сальника. Возникла угроза прихвата бурового инструмента в сальнике.

– Расход увеличился, давление упало. Причина – образование в бурильной трубе трещины, по которой началась утечка жидкости. Возникла угроза обрыва бурильной колонны, а также зашламования ПРИ.

Из примера очевидно, что правильно оценить ситуацию в скважине по показаниям только манометра, либо только расходомера было бы невозможно. “Диагноз”можно было бы поставить еще точнее, если бы показания расходомера и манометра можно было дополнить показаниями моментомера и спидометра.

В связи указанными причинами возникла тенденция комплексного оснащения буровых установок приборами контроля процесса бурения. Поскольку были разработаны параметрические ряды буровых установок в зависимости от конечных глубин бурящихся ими скважин, то встал вопрос об оснащении этих установок определенными комплексами КИП. Был сделан вывод о том, что оснащенность приборами ( т. е. число контролируемых параметров, которые включает комплекс КИП, установленный на буровую установку данного типоразмера ) должна повышаться с ростом конечной глубины скважин.

Причина такого подхода заключается в том, что затраты связанные с авариями (которые мог бы предотвратить комплекс КИП), растут с глубиной скважины многократно. Это обусловлено, многократным увеличением стоимости глубокой скважины по сравнению с мелкой. Из этого следует и соответствующее увеличение потерь при возможном закрытии скважины вследствие аварии.

Во вторых, в квадратичной или даже кубичной зависимости от глубины растет время СПО, представляющих собой один из основных видов работ при ликвидации аварии.

В третьих, опасность аварии для глубоких скважин увеличивается ввиду большой протяженности необсаженного ствола, высокого горного давления и высокой температуры.

Для бурения скважин на твердые полезные ископаемые были созданы два комплекса КИП: комплекс КУРС 613 – для установок УКБ 7 с конечной глубиной скважин 2000 м и КУРС- 411 – для установок УКБ5 (800 м). Цифры после слова “КУРС” означают (слева направо): первая – число измеряемых параметров (систем измерения); вторая – число самописцев; третья – число параметров, защищенных уставками максимума или минимума.

Аппаратура КУРС-613 имеет шесть систем измерения.

– Осевая нагрузка и вес (верхние пределы 30 и 200 кН соответственно) измеряются магнитоупругим компенсационным измерителем нагрузки и веса типа МКН.

– Частота вращения (прибор с двумя пределами измерения 750/1500 об/мин) измеряется тахогенератором, поскольку станок СКБ 7 оснащен электродвигателем постоянного тока с очень мягкой характеристикой.

– Расход промывочной жидкости (150/300 л/мин) – ротаметрический расходомер

– Давление жидкости (верхний предел 10 МПа) – магнитоупругий манометр.

– Скорость бурения (3/15 м/ч) тахогенератор, приводимый направляющей шпинделя

– Крутящий момент (1500/3000 Нм) – прибор ОМ-40, работающий по мощности

приводного электродвигателя с учетом частоты вращения бурильной колонны

Единственный самописец вычерчивает суточную круговую диаграмму осевой нагрузки и веса (как на рис. 7.6).

Аппаратура имеет три системы, оснащенные предельными уставками. Расходомер имеет уставку минимально-допустимого расхода промывочной жидкости – для избежания прижега коронки при высокоскоростном алмазном бурении. Уставка зафиксирована на значении равном 7 % от верхнего предела измерения. При наличии двух указанных пределов измерения –150 и 300 л/мин, прибор имеет две уставки сигнализации – 10 и 20 л/мин

Уставки сигнализации и ограничения максимума момента имеет прибор ОМ-40. Этот же прибор имеет еще и уставку сигнализации максимума нагрузки на крюке, для избежания затяжек в местах сужения ствола при подъеме. Принцип работы такой сигнализации тот же, что и для крутящего момента. Дело в том, что прибор ОМ-40 работает от мощности приводного электродвигателя. Крутящий момент получается из мощности согласно формуле (9.14) – в которой частота вращения  учитывается резистором делителя. Но и усилие на крюке можно также получить из мощности двигателя

учитывается резистором делителя. Но и усилие на крюке можно также получить из мощности двигателя

, (12.1)

, (12.1)

где  – мощность, затрачиваемая электродвигателем лебедки на подъем (у станков для бурения на твердые полезные ископаемые, вращатель и лебедка имеют тот же электродвигатель), а

– мощность, затрачиваемая электродвигателем лебедки на подъем (у станков для бурения на твердые полезные ископаемые, вращатель и лебедка имеют тот же электродвигатель), а  – скорость подъема, которая также зависит от выбранной передачи и учитывается соответствующим положением рукоятки делителя.

– скорость подъема, которая также зависит от выбранной передачи и учитывается соответствующим положением рукоятки делителя.

При необходимости аппаратура КУРС 613 может доукомплектовываться блоком самописцев РУМБ –1. Этот прибор схож с самописцем, изображенным на рис. 2.5. Отличие заключается в том, что РУМБ-1 представляет собой не одноканальный, а пятиканальный самописец, движущаяся бумажная лента которого разделена на 5 дорожек для записи частоты вращения, расхода жидкости, давления жидкости, крутящего момента и скорости бурения (осевая нагрузка записывается на круговой диаграмме)

Комплекс КУРС 411 включает четыре системы измерения: осевую нагрузку и вес, расход жидкости, давление жидкости и скорость бурения. Измеритель осевой нагрузки там также связан с самописцем круговой диаграммы, а измеритель расхода имеет уставку минимума. Прибор ОМ-40 и частотомер в эту аппаратуру не включены.

Выше отмечалось, что установленные на поверхности приборы отражают забойную ситуацию с методической погрешностью, вызванной влиянием бурильной колонны

Так, в лекции 1 указывалось, что при оценке количества промывочной жидкости поступающей на ПРИ по данным расположенного на поверхности расходомера, возникает ошибка, вызванная наличием утечек в соединениях бурильной колонны. В каждом соединении утечки зависят в первую очередь от степени их изношенности (а также от частоты вращения бурильной колонны). В любом случае утечки возрастают с глубиной скважины (т. е. числом соединений). Степень герметичности соединений различного типа различна. Есть соединения повышенной герметичности, например, соединения с уплотнительными коническими поясками. Но полностью риск утечек не устраняют и они.

При измерении давления промывочной жидкости и крутящего момента, показания стрелки дают сумму двух составляющих: той, которая приходится на бурильную колонну и той, которая приходится на долото или коронку. Первая составляющая чаще всего не изменяется (по крайней мере в ходе бурового рейса), так как зависит от скважины в целом. Вторая же составляющая подвержена постоянным изменениям, вызванным сменой пород, изменением работоспособности ПРИ, призабойными скоплениями шлама и т.п. Ввиду такой изменчивости забойная составляющая представляет наибольший интерес с точки зрения диагностирования происходящих в ходе бурения процессов и предотвращения аварий.

Однако с ростом длины бурильной колонны и, значит, первой составляющей давления и момента, относительная доля забойной составляющей непрерывно снижается. При большой глубине эта доля может дойти до нескольких процентов, и стать соизмеримой с погрешностью измеряющего прибора. В итоге возможность оценки забойной составляющей (а значит и контроля забойных ситуаций ) перестает существовать и процесс бурения (в том, что касается этих двух параметров) становится неуправляемым.

Сходная, но более сложная ситуация имеет место с осевой нагрузкой. Как известно, в процессе бурения бурильная колонна принимает форму винтовой пружины с большим шагом. Такая форма, а также вызываемые вращением центробежные силы, способствует плотному контакту бурильной колонны со стенками скважины и возникновению сил трения. Силы трения всегда направлены в сторону, противоположную движению и, так-как в процессе бурения колонна движется вниз, то силы трения оказывается направленным вверх.

Таким образом возникает методическая ошибка, из-за которой истинная осевая нагрузка, действующая на долото или коронку, меньше той, которая наблюдается по показаниям поверхностного прибора (ГИВ, МКН и т. д.). Естественно, что силы трения растут с длиной контакта. Поэтому чем больше глубина скважины, тем меньшую часть составляет истинная осевая нагрузка, от той, которую показывает прибор.

Другим фактором, влияющим на величину сил трения является кривизна скважины. Из-за нее бурильная колонна подвергается дополнительному изгибу, причем силы сопротивления изгибу прижимают колонну к стенкам совместно с центробежными силами. Появление участков скважины, отличающихся существенной кривизной, вызывается сочетанием геологических и технологических причин, вероятность появления которых также растет с глубиной.

Можно утверждать, что, существует некоторая глубина, начиная с которой, контроль осевой нагрузки по показанием поверхностного прибора становится невозможным.

Особую сложность представляет контроль осевой нагрузки и управление ею при бурении так называемых горизонтальных скважин. Эксплуатационная нефтяная скважина начинается как вертикальная, но при приближении к продуктивному пласту ее искусственно искривляют, чтобы в конце концов направить “горизонтально” по продуктивному пласту. Это делается для многократного (по сравнению с “вертикальной” скважиной) увеличения длины приемной части скважины и, тем самым, – ее продуктивности. Управлять осевой нагрузкой по показаниям поверхностного прибора при бурении горизонтальной части скважины исключительно сложно.

Параметром, забойное значение которого не отличается от измеряемого на поверхности при любой глубине бурения, является частота вращения. Действительно, если бы, например забойная частота роторного бурения оказалась меньше поверхностной (иногда так бывает при возникновении прихвата), то в колонне быстро накапливались бы деформации скручивания, и, в результате, бурильные трубы оказались бы порванными.

Сказанное о частоте вращения в целом относится и к скорости бурения. Однако бывают моменты, когда поверхностное значение скорости “скорость подачи” не совпадает с истинным забойным значением. Это имеет место, когда бурильщик изменяет осевую нагрузку. При увеличении нагрузки “пружина” бурильной колонны дополнительно сжимается (укорачивается) и в это время спидометр показывает фиктивный рост скорости. При уменьшении нагрузки пружина распрямляется и некоторое время прибор показывает нулевую скорость (хотя не самом деле бурение продолжается) Количественную оценку этому явлению дает формула

, (12.2)

, (12.2)

где  – скорости бурения (поверхностная) и забойная (истинная),

– скорости бурения (поверхностная) и забойная (истинная),  – длина бурильной колонны,

– длина бурильной колонны,  – модуль продольной упругости ее материала,

– модуль продольной упругости ее материала,  – площадь поперечного сечения бурильной трубы,

– площадь поперечного сечения бурильной трубы,  – производная осевой нагрузки по времени. Таким образом различие между поверхностной скоростью и истинной (забойной) пропорционально длине колонны

– производная осевой нагрузки по времени. Таким образом различие между поверхностной скоростью и истинной (забойной) пропорционально длине колонны  и обратно пропорционально ее жесткости

и обратно пропорционально ее жесткости  . Если осевая нагрузка постоянна (не меняется во времени , то

. Если осевая нагрузка постоянна (не меняется во времени , то  , и

, и  . Если осевая нагрузка

. Если осевая нагрузка  возрастает, то выражение справа после знака плюс положительно, и скорость на поверхности больше забойной, если же осевая нагрузка убывает, то различие отрицательно и поверхностная скорость меньше забойной. В процессе бурения осевая нагрузка большую часть времени поддерживается постоянной, и поэтому различия между

возрастает, то выражение справа после знака плюс положительно, и скорость на поверхности больше забойной, если же осевая нагрузка убывает, то различие отрицательно и поверхностная скорость меньше забойной. В процессе бурения осевая нагрузка большую часть времени поддерживается постоянной, и поэтому различия между  и

и  возникают редко. Однако это различие имеет важное значение при создании автоматов подачи, работающих на основе показаний датчиков скорости и осевой нагрузки.

возникают редко. Однако это различие имеет важное значение при создании автоматов подачи, работающих на основе показаний датчиков скорости и осевой нагрузки.

Изложенное говорит в пользу применения забойных датчиков расхода и давления промывочной жидкости, крутящего момента и осевой нагрузки для установок глубокого бурения, и особенно для бурения искривленных и “горизонтальных ” скважин.

При использовании забойных датчиков последние располагаются в контейнере, расположенном выше ПРИ. Датчики передают информацию о контролируемых ими параметрах на поверхность, для использования. При этом возникают две проблемы.

Во-первых условия работы забойных датчиков крайне тяжелы. Они находятся в составе вращающейся вибрирующей бурильной колонны, сквозь них под высоким давлением должен проходить поток содержащей абразивные частицы промывочной жидкости. На забое глубоких скважин температура часто превышает 100  . Создать для работы в подобных условиях нормально функционирующий датчик, который мог бы обеспечить хотя бы невысокий класс точности, очень сложно.

. Создать для работы в подобных условиях нормально функционирующий датчик, который мог бы обеспечить хотя бы невысокий класс точности, очень сложно.

Еще одна проблема связана с каналом передачи информации датчика с забоя на поверхность. Для этого разработано три принципиально различных метода. Первый и наиболее простой из них состоит в записи информации датчика на забойный самописец, доступ к которому возможен только после подъема бурового инструмента и приборного контейнера на поверхность и извлечения носителя с записанной информацией. При научных исследованиях этот метод может принести ощутимую пользу, но для оперативного управления процессом бурения он непригоден, так как информация поступает слишком поздно.

Второй метод состоит в использовании специального электрического кабеля, протянутого от датчика к поверхности через бурильную колонну. С точки зрения качества передаваемой на поверхность информации этот метод можно назвать идеальным, так как он почти не сопровождается помехами. Однако этот метод слишком дорогостоящ. Прокладка кабеля через бурильную колонну требует использования специальных бурильных труб, в каждой из которых должны быть установлены центраторы для кабеля. Должны обеспечиваться стыковка и расстыковка кабельных секций при свинчивании и развинчивании свеч, а также надежная изоляция мест стыковки от промывочной жидкости.

Поэтому в настоящее время признано экономически целесообразным применять этот метод только при бурении электробурами. Все упомянутые приспособления при таком способе бурения уже применяются для прокладки силового кабеля, дающего питание электробуру. Прокладка в тех же бурильных трубах и на тех же центрирующих устройствах рядом с крупным силовым кабелем еще одного кабеля небольшого сечения для передачи забойной информации не приводит к значительному удорожанию общей схемы.

Третий метод характеризуется беспроводной передачей информации. Он существует в двух вариантах: с помощью электрического поля, передаваемого через толщу пород; и с помощью колебаний, возбуждаемых в столбе заполняющей скважину промывочной жидкости. В бывшем СССР проводились работы по использованию первого метода (см. ниже, аппаратура ТИС-1200 ), тогда как за рубежом в развитых странах все шире используется второй. Сейчас он считается наиболее перспективным.

Метод передачи забойной информации через гидравлический канал основан на установке в забойном контейнере гидравлического вибратора, на частоту вибраций которого влияет значение измеряемого параметра. Например, ход вибрирующего под действием жидкости плунжера может быть ограничен выдвигающимся элементом датчика осевой нагрузки. Чем больше осевая нагрузка, тем больше выдвигается этот элемент, тем больше он укорачивает ход плунжера, и тем выше частота колебаний последнего.

Через жидкость в канале бурильных труб волны вибрации достигают устья скважины. Там установлено приемное устройство, преобразующее колебания жидкости в колебания электрического напряжения той же частоты. Далее располагаются преобразователь частоты напряжения в его амплитуду и выпрямитель. Таким образом, на показывающий прибор подается постоянное напряжение, величина которого пропорциональна осевой нагрузке.

Гидравлические колебания могут передаваться через столб промывочной жидкости на большое расстояние без существенных помех и искажений.

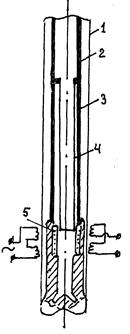

На рис. 12.1 представлен один из простейших забойных датчиков осевой нагрузки Устройство смонтировано в нижней части бурильной колонны. Хвостовик 4 представляет собой трубу меньшего диаметра, верхний конец которой соединен с бурильной колонной у начала трубы 3, тогда как нижний конец свисает свободно. При этом, если осевая нагрузка равна нулю, то конец хвостовика не достигает обмоток 5 датчика. Если же осевая нагрузка начинает действовать, то под ее влиянием труба 3 сжимается и укорачивается по длине, и в результате конец хвостовика все глубже опускается в обмотки датчика.

Обмотки датчика выполнены по дифференциально-трансформаторной схеме (как на рис. 5.6). Имеются обмотки возбуждения (слева на рис. 12.1), питаемые от переменного тока. Каждой из двух обмоток возбуждения соответствует своя измерительная обмотка (справа на рисунке. Измерительные обмотки подключены встречно, так что индуцированные в них ЭДС действуют в противофазе. Если хвостовик удален от верхнего края верхних обмоток (осевая нагрузка отсутствует), то в верхней и нижней измерительных обмотках индуцируются одинаковые по величине и противоположные по фазе ЭДС. Они взаимно уничтожаются и напряжение на общем выходе измерительных обмоток равно нулю.

Входя в верхние обмотки датчика, хвостовик начинает работать как железный сердечник. Индуктивность верхних обмоток возрастает, тогда как у нижних остается той же самой. В результате на общем выводе верхней и нижней измерительных обмоток возникает разность двух ЭДС, тем большая, чем больше осевая нагрузка.

Рис. 12.1 Забойный датчик осевой нагрузки

1 – стенка скважины; 2 – бурильная колонна; 3 – бурильная труба из высоко эластичного материала; 4 – хвостовик; 5 – обмотки датчика.

Питание датчика осуществляется от помещенного в призабойный контейнер аккумулятора, постоянное напряжение которого преобразуется в напряжение переменного тока высокой частоты (преобразователем, помещенным в этот же контейнер). Напряжение,

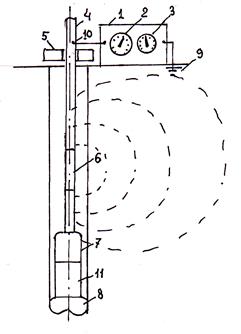

Рис. 12.2. Аппаратура забойного контроля осевой нагрузки и крутящего момента

1 – поверхностная часть; 2 – прибор, показывающий нагрузку; 3 – прибор, показывающий момент; 4 – бурильная колонна; 5 – ротор; 6 – бурильная труба из изолирующего материала; 7 – УБТ; 8 – ПРИ; 9 – заземление; 10 – контакт с колонной; 11 – забойный контейнер.

индуцируемое измерительными обмотками предается на поверхность как сигнал осевой нагрузки.

В СССР выпускалась аппаратура забойного контроля под названием ТИС-1200 –телеизмерительная система для скважин глубиной до 1200 м (рис. 12.2) Аппаратура состоит из поверхностного и забойного блоков. В забойном контейнере размещаются:

– Источник питания. Он состоит из аккумулятора и преобразователя его постоянного напряжения в переменное с частотой 1600 Гц. Повышением частоты питающего напряжения достигается увеличение индуцируемой ЭДС в датчиках.

– Магнитоупругий датчик осевой нагрузки (сходный с изображенным на. рис. 5.6) и момента (как на рис. 9.2). Датчики индуцируют электрические сигналы нагрузки и момента в виде переменного напряжения с частотой 1600 Гц. Амплитуда (т. е. величина) напряжения датчиков тем выше чем выше нагрузка и момент.

– Шифраторы представляют собой генераторы напряжения переменной частоты, причем эта частота зависит от амплитуды управляющего напряжения, в качестве которого используются сигналы нагрузки и момента. При изменении напряжения датчика осевой нагрузки от нуля до максимума частота ее преобразованного шифратором сигнала меняется от 24 до 21 Гц. Преобразованный сигнал момента изменяется от 34 (минимальный момент) до 30 Гц.

– Усилители мощности. Они повышают мощность частотно модулированных сигналов до необходимых значений. Мощные частотно модулированные сигналы нагрузки и момента передаются на поверхность через толщу пород в виде электрического поля , создаваемого между забойной частью аппаратуры и остальной бурильной колонной, как между двумя электрическими зарядами, разделяемыми изолирующей бурильной трубой 6.

На поверхности электрическое поле улавливается заземлением 9. Сигналы момента и нагрузки после усиления поступают на отдельные дешифраторы, где частотно модулированные сигналы опять превращаются в амплитудно модулированные и после выпрямления поступают каждый на соответствующий показывающий прибор (2 или 3).

Недостаток описанной схемы в том, что канал передачи информации, основанный на электрическом поле, перестает быть надежным уже при относительно небольших (1200 м) глубинах скважин, тогда как нужда в забойных измерениях параметров процесса бурения (особенно для нефтяных и газовых скважин) появляется, начиная с больших глубин.

Рекомендуемая литература: 3 с. 259-269

Контрольные вопросы

1. Какие преимущества дает комплексный контроль параметров бурения?

2. Как зависит число систем измерения в комплексах КИП от глубины скважин?

3. В чем причина потребности в забойных датчиках?

4 Какие могут быть каналы передачи информации с забоя на поверхность?

5 Как устроен и работает забойный датчик осевой нагрузки?

6 Как устроена и работает аппаратура забойного контроля нагрузки и момента?

Дата добавления: 2015-06-27; просмотров: 2099;