Затачивание спиральных сверл

Необходимо строго выполнять правила по противопожарным мероприятиям.

Концы для обтирки станков и промасленные тряпки нельзя оставлять у станка, так как они могут загореться даже от случайной искры. По окончании смены надо аккуратно собрать все концы и тряпки и сложить их в железный ящик с закрывающейся крышкой. По окончании или при перерывах в работе обязательно выключить электродвигатель станка.

Курить следует только в отведенном для этого месте.

При сгорании предохранителей у электрооборудования станка, при сильном перегревании электродвигателя необходимо немедленно сообщать мастеру.

При возникновении загорания следует выключить электродвигатель и по сигналу или по телефону вызвать пожарную команду. До прибытия пожарной команды надо пытаться тушить пожар собственными средствами, пользуясь огнетушителем, песком, брезентом и т. п.

Сверла

Для обработки отверстий на токарный станках применяют сверла, зенкеры и развертки, которые выбирают в зависимости от вида заготовки, требуемой точности размеров и шероховатости обработанной поверхности.

Сверла предназначены для сверления сквозных или глухих отверстий в сплошном материале, а также для увеличения диаметра ранее просверленных отверстий (рассверливание), а также для надсверливания.

По конструкции режущей части сверла разделяются на: спиральные, или точнее сверла с винтовыми канавками; сверла с прямыми канавками; сверла для глубоких отверстий (ружейные и пушечные); центровочные и др.

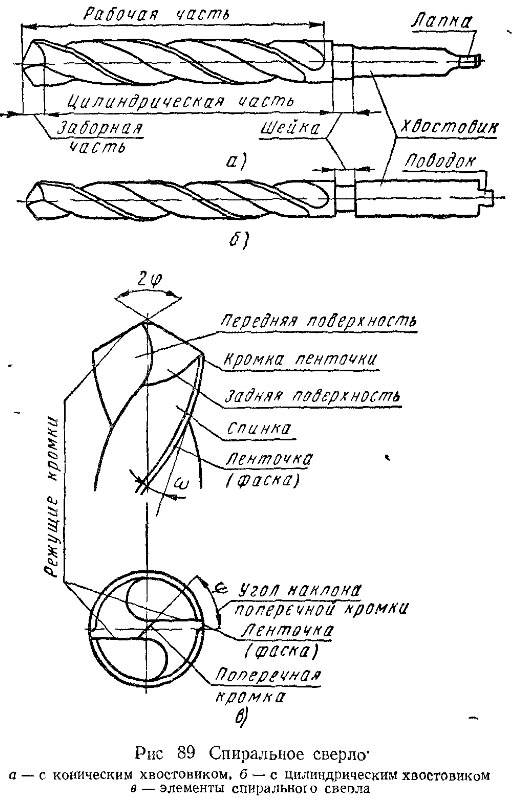

Спиральные сверла применяют для сверления сравнительно неглубоких отверстий, глубина которых не превышает пяти диаметров сверла. На рис. 89 показано такое сверло. В нем различают следующие части (рис. 89, а): рабочую, режущую, шейку, хвостовик, лапку, поводок

Рабочая часть - часть сверла, снабженная винтовыми канавками, состоит из режущей и направляющей частей.

Режущая (заборная) часть состоит из двух главных режущих кромок, расположенных на конической поверхности и выполняющих основную работу резания, поперечной кромки и двух ленточных кромок.

Шейка - промежуточная часть между хвостовиком и телом сверла, содержащим рабочую часть.

Хвостовик - часть сверла, предназначенная для его закрепления в коническом отверстии пиноли или в патроне. Хвостовик у сверл небольшого диаметра (до 10 мм) имеет обычно цилиндрическую форму и закрепляется в патроне; сверла большого диаметра (более 10 мм) имеют конический хвостовик, которым сверло устанавливается в коническом отверстии пиноли или в переходной конической втулке.

Лапка (у сверл с коническим хвостовиком) служит упором при выбивании сверла из гнезда.

Поводок (у сверл с цилиндрическим хвостовиком) предназначен для дополнительной передачи крутящего момента сверлу от шпинделя.

Основные элементы режущей части сверла оказаны на рис. 89, в.

Главные режущие кромки образованы пересечением передних и задних поверхностей резания.

Поперечная кромка образуется пересечением задних поверхностей.

Винтовые ленточки - две узкие винтовые фаски, идущие вдоль винтовых канавок сверла, служат для направления и центрирования сверла.

Кромка ленточки - линия, образованная пересечением передней поверхности с поверхностью винтовой ленточки.

Угол при вершине сверла (2 φ) - угол, образуемый главными режущими кромками, обычно равен 116 - 118° у сверл из быстрорежущей стали для сверления стали, чугуна и бронзы. Для сверления алюминия, дюралюминия и баббита этот угол увеличивают до 140°, для сверления пластмасс и эбонита его уменьшают до 60-100°.

Угол наклона винтовых канавок ω (рис. 89, в) - угол между осью сверла и касательной к винтовой линии по наружному диаметру сверла. Угол наклона винтовой канавки у сверл зависит от диаметра сверла и берется от 18 до 30° при обработке стали и чугуна (у сверл малого диаметра угол ω делается меньше). Мягкие материалы и легкие сплавы обрабатывают сверлами с углом ω=40-45°.

угол наклона поперечной кромки φ - угол между поперечной и режущей кромками (рис. 89, в). У правильно заточенных сверл этот угол обычно равен 50-55°.

Спиральные сверла из углеродистой стали У10А и У12А, легированной стали 9ХС, быстрорежущей стали Р9, и Р18, а также оснащают пластинками из твердого сплава. Сверлами из быстрорежущей стали можно получить отверстие не выше 5-го класса точности, чистота, чистота обработанной поверхности обычно не превышает 3-4 - го класса чистоты.

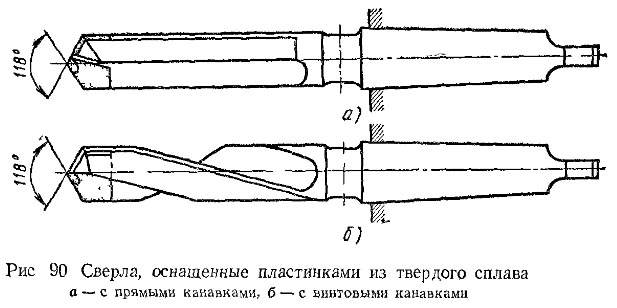

Сверла, оснащенные твердым сплавом, показаны на рис. 90. Сверла с прямыми канавками (рис. 90, а) проще в изготовлении, но выход стружки из отверстия у них затруднен. Поэтому их обычно применяют при сверлении чугуна и других хрупких металлов, когда глубина отверстия не превышает двух-трех диаметров. Сверла с пластинками из твердого сплава, имеющие винтовые канавки (рис. 90, б) легче выводят стружку из отверстия. Поэтому их обычно применяют при сверлении вязких материалов. Сверлами, оснащенными пластинками из твердого сплава ВК8, обрабатывают чугун, а Т15К6 - сталь. Такие сверла обеспечивают обработку отверстий по 4-3-му классу точности и до 4-5-го класса чистоты.

Затачивание спиральных сверл

Спиральные сверла затачивают на специальных заточных станках. Однако иногда токарю приходится затачивать сверла вручную на обычном заточном станке.

При затачивании сверл нужно соблюдать следующие условия:

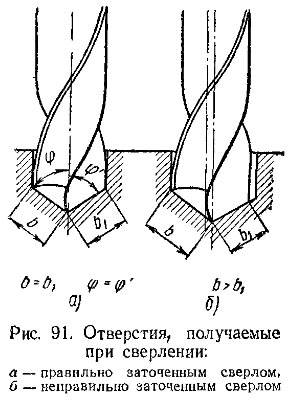

1. режущие кромки сверла должны быть симметричны, т. е. расположены под определенными и равными углами к оси сверла, и иметь одинаковую длину (рис. 91, а);

2. поперечная кромка (перемычка) должна быть прямой и расположена под углом 55° к режущей кромке (см. рис. 89, в).

Заточенное таким образом сверло будет хорошо работать.

На рис. 91 показаны отверстия, получаемые при сверлении правильно и не правильно заточенными сверлами. При одинаковой длине режущих кромок (рис. 91, а) диаметр отверстия почти равен диаметру сверла. Если же одна кромка длиннее другой (рис. 91, б), то диаметр отверстия получается больше диаметра сверла. Это может вызвать брак и быстро вывести сверло из строя ввиду неравномерной нагрузки режущих кромок.

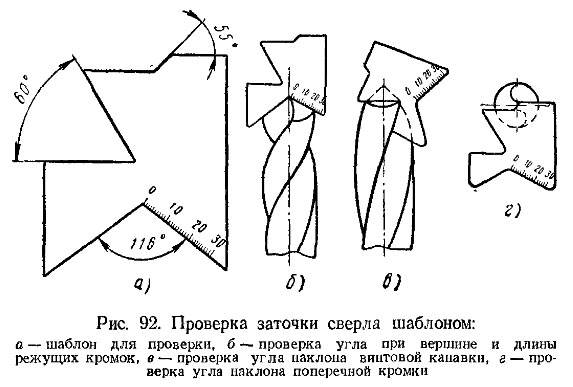

Правильность заточки сверла проверяют специальным комбинированным шаблоном с тремя вырезами (рис. 92, а): одним из вырезов проверяют угол при вершине сверла и длину режущих кромок (рис. 92, б), вторым - угол наклона винтовой канавки на наружном диаметре сверла (рис. 92, в), третьим - угол между поперечной и режущей кромками (рис. 92, г).

Дата добавления: 2015-03-07; просмотров: 3392;