Краткие теоретические сведения. В данной работе изучаются возможности панели инструментов «Анализировать» программы SolidWorks на примере исследования модели сборки рельсового экипажа

В данной работе изучаются возможности панели инструментов «Анализировать» программы SolidWorks на примере исследования модели сборки рельсового экипажа (кузова в сборе с рамой).

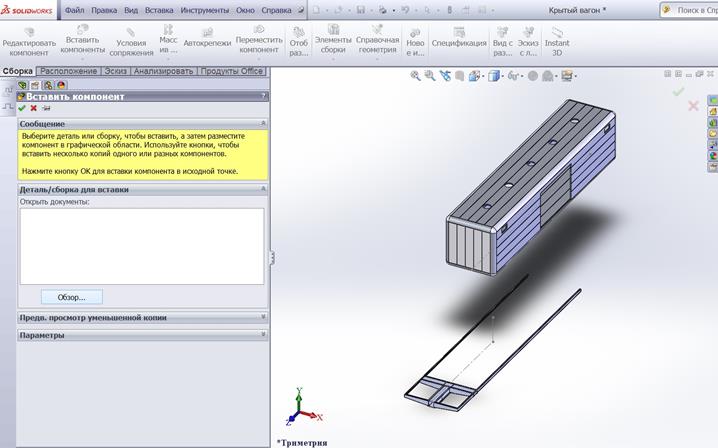

Для сборки рельсового экипажа при открытии модели сборки кузова с помощью инструмента «Вставить компоненты» добовляются модели сборок двух полурам («Полурама» и «Полурама-2»), как показано на рис. 1. Одна из полурам имеет боковые балки, длину которых можно в последствии изменить под длину кузова. Образующаяся из двух полурам рама не будет иметь сплошной хребтовой балки, так как кузов является несущим.

Рис. 1. Процесс вставки сборочной единицы «Полурама» в сборку «Кузов»

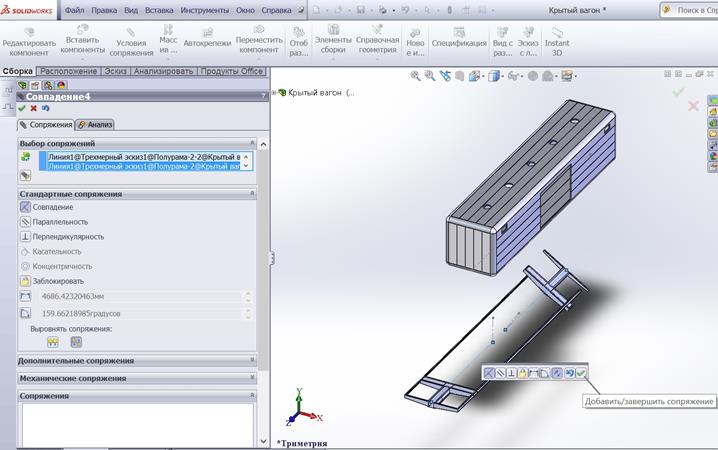

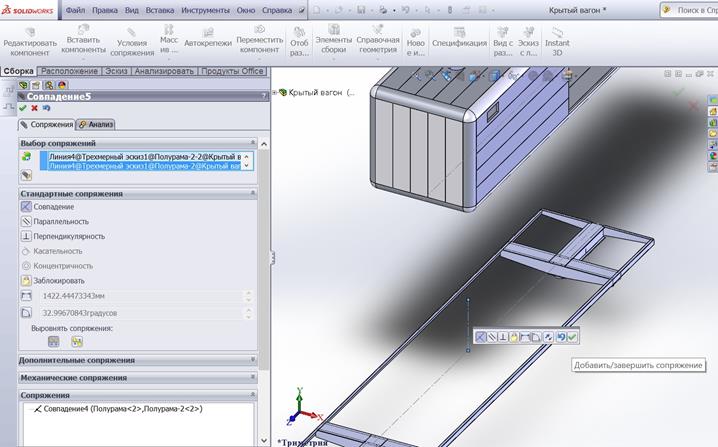

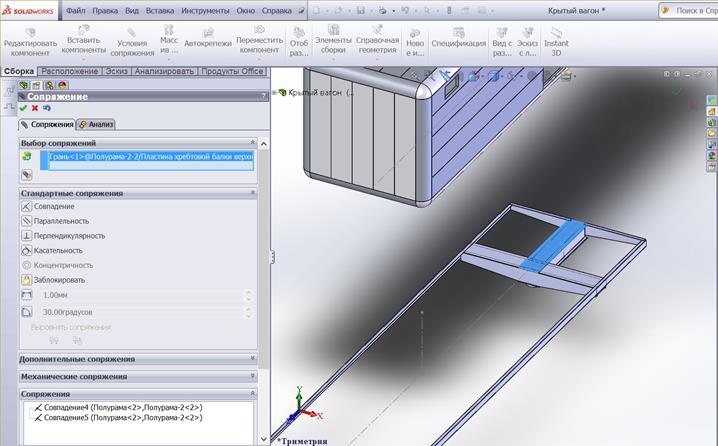

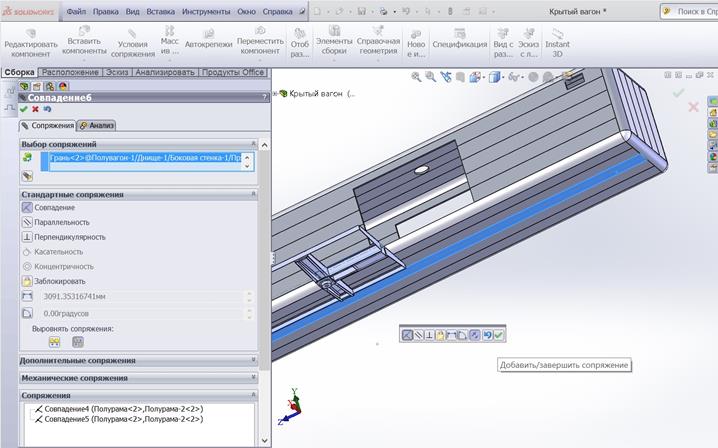

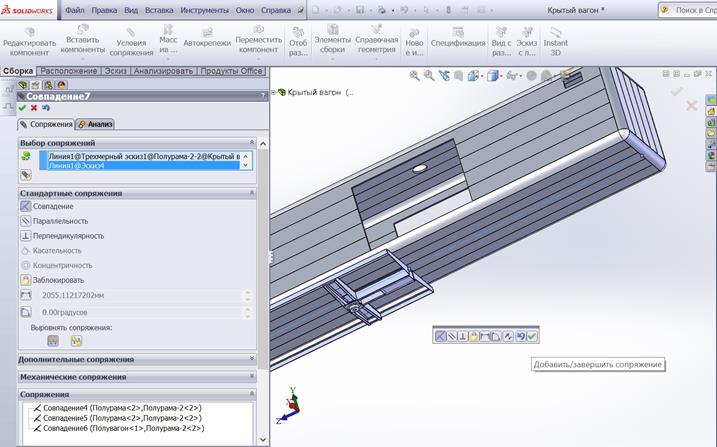

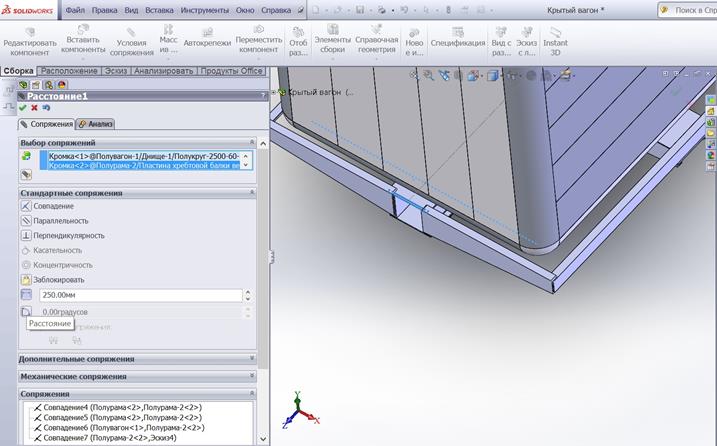

Для сопряжения моделей сборок используется инструмент «Условия сопряжения» панели инструментов «Сборка». В менеджере сопряжений – см. рис. 2, указывается вид сопряжения – «Совпадение» и выбираются компоненты сопряженией – горизонтальные оси полурам. После завершения данного сопряжения сразу же строится следующее сопряжение – см. рис. 3, в котором указываются, как совпадающие вертикальные оси полурам. Для сопряжения рамы с кузовом указываются как совпадающие или как параллельные грани, одна из граней показана на рис. 4, другая –- на рис. 5. Далее сопрягаются как совпадающие или как параллельные осевая линия рамы и осевая линия кузова – см. рис. 6 Последним сопряжением устанавливается расстояние между кромкой пластины хребтовой балки и нижней кромкой полукруга днища кузова, как показано на рис. 7.

Рис. 2. Сопряжение горизонтальных осевых линий сборок «Полурама» и «Полурама-2»

Рис. 3. Сопряжение вертикальных осевых линий сборок «Полурама» и «Полурама-2»

Рис. 4. Выбор для совпадения грани на раме «Пластина хребтовой балки верхняя»

Рис. 5. Выбор ответной грани для совпадения на днище кузова

Рис. 6. Процесс совмещения горизонтальных осевых линий рамы и днища кузова

Рис. 7. Процесс сопряжения заданных граней на заданном расстоянии

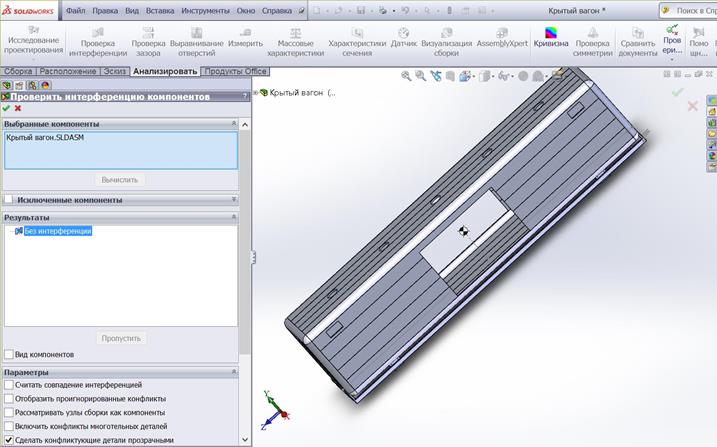

После построения сборки кузова с рамой производитья анализ модели с помощью панели инструментов «Анализировать».

Сначала запускается инструмент «Проверка интерференции» для проверки правильности сборки и нахождения пересекающихся объемов моделей компонентов после нажатия кнопки «Вычислить» – см. рис. 8.

Рис. 8. Проверка интерференции компонентов сборки

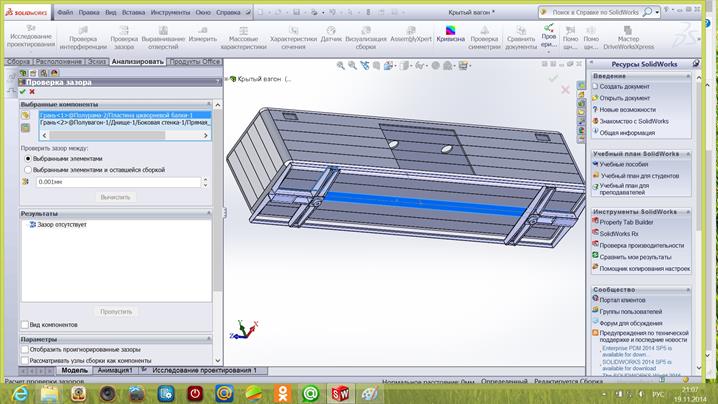

Следующий инструмент – «Проверка зазора» позволяет вычислить расстояние между указанными гранями. Так на рис. 9 показан процесс рассчета зазора между наружной гранью верхней пластины хребтовой балки и наружной гранью днища кузова.

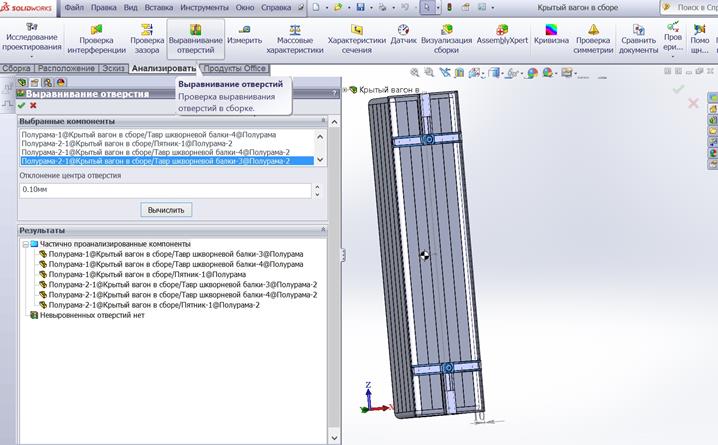

Инструментом «Выравнивание отверстий» можно определить смещение центров сопрягаемых отверстий в разных деталях. Так на рис. 10 показано выравнивание крепежных отверстий в пятнике и таврах шкворневой балки.

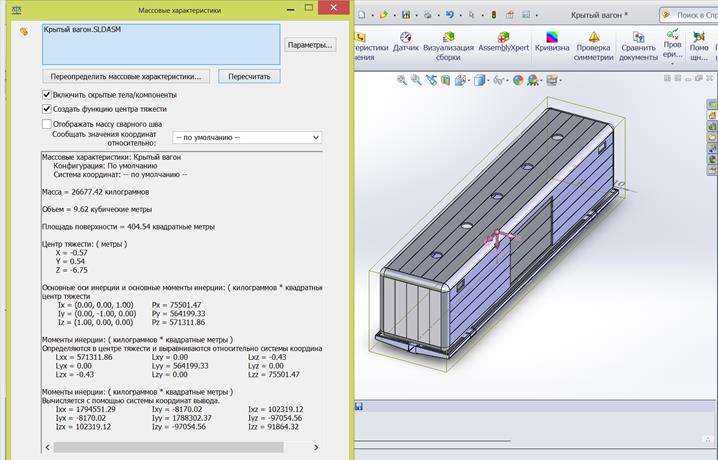

Инструмент «Массовые характеристики» позволяет определить массу (при заданных материалах компонентов), объем, площадь поверхности и координаты центра масс модели сборки – см. рис. 11. Причем, центр масс визуализируется специальным значком.

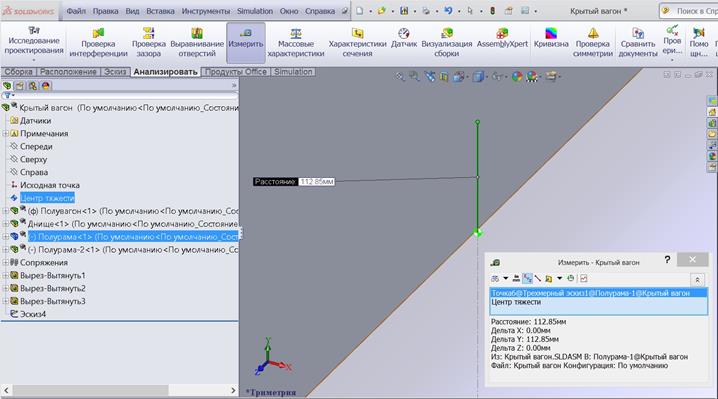

Инструмент «Измерить» позволяет измерять (размер – управляемый) расстояния между заданными точками, кромками и гранями. На рис. 12 показан процесс измерения расстояния между центром масс сборки кузова с рамой и точкой окончания вертикальной оси рамы.

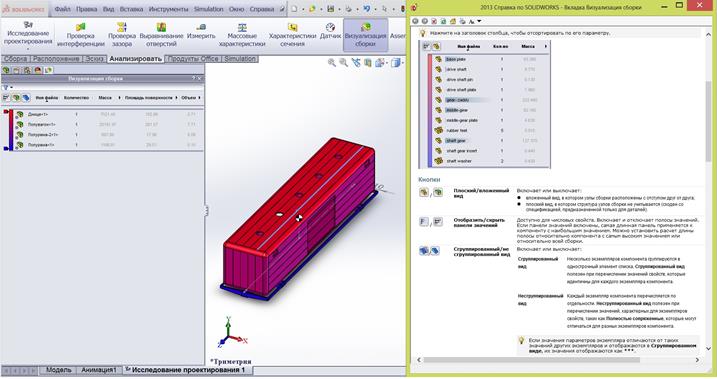

Инструмент «Визуализация сборки» позволяет просматривать характеристики отдельных компонентов сборки вплоть до каждой детали. На рис. 13 показаны такие характеристики сборочных единиц, как количество единиц в общей сборке, масса, площадь, объем.

Рис. 9 Проверка зазора между заданными гранями

Рис. 10. Проверка соосности отверстий сборки

Рис. 11. Определение масс-инерционных характеристик сборочной единицы и ее центра тяжести

Рис. 12. Определение расстояния от центра тяжести сборки «Крытый вагон» до конечной точки вертикальной осевой линии сборки «Полурама»

Рис. 13. Визуализация сборки с отрытой справкой

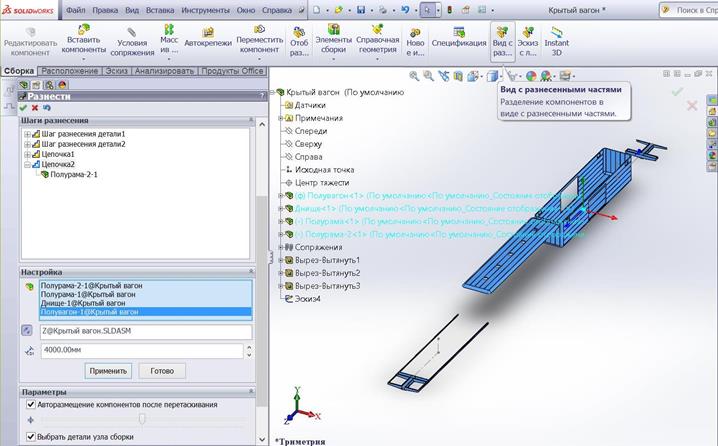

Для лучшего представления сборочных единиц можно использовать инструмент «Вид с разнесенными частями» панели инструментов «Сборка». На рис. 14, показан процесс разнесения сборочных единиц на заданное расстояние.

Рис. 14. Вид сборки с разнесенными на заданное расстояние частями

Дата добавления: 2015-03-07; просмотров: 989;