ОСНОВНЫЕ КОНСТРУКТИВНЫЕ УЗЛЫ И ДЕТАЛИ ПОРШНЕВЫХ КОМПРЕССОРОВ

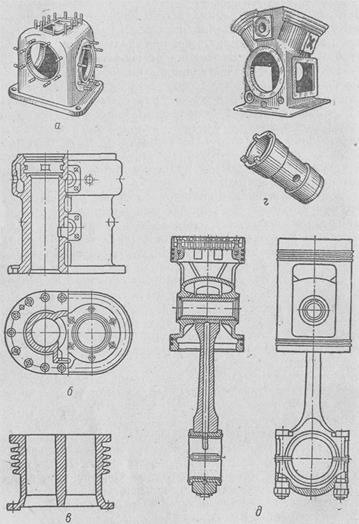

Картер. Это деталь вертикальных и У-образных бескрейцкопфных компрессоров. Картер (рис.18, а) представляет собой конструктивную основу машины, которая объединяет отдельные части. По своей конструкции картер имеет вид коробки. Для доступа в картер по его боковым сторонам предусматривают окна, закрывающиеся съемными крышками. Крышку со стороны маховика, через которую проходит коленчатый вал машины, называют задней, а противоположную ей – передней. В малых компрессорах картеры делают обычно с одной крышкой. В одной из стенок картера для наблюдения за уровнем масла монтируют смотровое стекло. Материалом для изготовления картеров служит чугун.

Цилиндры. Наиболее ответственной частью компрессора является цилиндр. В нем осуществляется рабочий процесс - всасывание, сжатие и нагнетание. Для большей уравновешенности движущихся масс и равномерной нагрузки на механизм движения все вертикальные компрессоры изготавливают двухцилиндровыми. Оба цилиндра отливают единым блоком (рис.18, б и в). Изготавливают цилиндры из чугуна.

Сверху цилиндры вертикальных компрессоров закрываются крышками. Нижним фланцем их крепят к картеру. Цилиндры большинства современных вертикальных компрессоров помимо основных (внешних) крышек снабжают специальными внутренними крышками безопасности. Устанавливают эти крышки над рабочей полостью цилиндра, и в них размещают нагнетательные клапаны. В отличие от основных крышек, закрепленных на цилиндрах шпильками, крышки безопасности прижимаются буферными пружинами. При нормальной работе компрессора буферные пружины удерживают крышки безопасности на месте; в случае попадания в цилиндр жидкого холодильного агента или какого-либо твердого тела (например, части поломавшегося клапана) буферная пружина отжимается и крышка безопасности приподнимается, предохраняя компрессор от аварии.

Для охлаждения цилиндров во время работы компрессора верхнюю часть их боковой поверхности отливают с ребрами при охлаждении воздухом или специальной полостью при охлаждении водой (водяной рубашкой). Ребрами или водяной рубашкой снабжаются также и крышки цилиндров. Водяное охлаждение цилиндров и их крышек применяют главным образом в средних и крупных компрессорах, работающих на аммиаке и фреоне-22, в которых температура нагнетания достигает 150°С. Цилиндры компрессоров, работающих на фреоне-12, в которых температура нагнетания не превышает 90°С, отливают обычно с ребрами для воздушного охлаждения.

Рис.18. Детали и узлы поршневого компрессора:

а - картер. б - блок цилиндров прямоточного компрессора с рубашкой водяного охлаждения; в - блок цилиндров непрямоточного компрессора с воздушным охлаждением; г – блок-картер и цилиндровая гильза; д - поршень прямоточного компрессора (проходной поршень) с шатуном в сборе; е - поршень непрямоточного компрессора (тронковый поршень); ж - конструкция маслосъемных колец: 1 - коническое, 2 - с кольцевой канавкой.

Блок-картеры. Многие конструкции вертикальных компрессоров являются блок-картерными, т.е. их цилиндры и картеры отливаются в виде единой детали блок-картера (рис.18, г). В этом случае в каждый цилиндр запрессовывают сменные гильзы, которые при износе могут быть заменены новыми. Это является большим преимуществом данной конструкции. Кроме того, по сравнению с машинами обычной конструкции, блок-картерные машины компактнее, имеют меньше фланцевых соединений, проще и дешевле в производстве; точность их обработки и сборки очень высокая.

Поршни. В бескрейцкопфных компрессорах поршни могут быть двух типов: проходные для прямоточных машин, непроходные для непрямоточных.

Проходные поршни (рис.18, д) изготовляют из чугуна в виде отдельной неразъемной детали, в верхней их части (в днище) установлен всасывающий клапан. Поршень разделен перегородкой на две части - верхнюю и нижнюю. Над перегородкой расположены окна, или каналы, по которым пары холодильного агента из всасывающего трубопровода поступают к всасывающему клапану. На боковых поверхностях поршня в специальных канавках, выточенных по его окружности, устанавливают поршневые кольца верхние - уплотнительные, нижние - маслосъемные. Уплотнительные кольца предназначены для уплотнения зазора между поршнем и стенками цилиндра, а маслосъемные - для удаления излишнего масла со стенок цилиндра, благодаря чему уменьшается унос его из картера в цилиндр и далее в нагнетательную линию. В большинстве случаев на проходных поршнях ставят два-четыре уплотнительных и одно маслосъемное кольцо.

Непроходные поршни (рис.18, е) отливают из чугуна или алюминиевого сплава. Они имеют облегченную конструкцию, по форме в виде опрокинутого вверх дном стакана. Канавки для поршневых колец проточены в верхней части поршня. Чаще на этих поршнях делают три канавки: две верхние для уплотнительных колец и одну нижнюю - для маслосъемного.

Уплотнительные кольца в поперечном сечении выполняют прямоугольной формы, а маслосъемные - конической либо тоже прямоугольной, но со специально прорезанной на их наружной поверхности по всей окружности канавкой (рис.18, ж). Удаление масла коническими кольцами производится следующим образом. При ходе поршня вверх масло попадает в клиновой зазор между кольцом и стенкой цилиндра и создает здесь масляный клин, сжимающий кольцо. Благодаря этому масло остается на стенке цилиндра. При обратном ходе поршня оно снимается кольцом и собирается в расположенной под ним канавке, откуда через отверстие в стенке поршня проходит внутрь и стекает в картер. Маслосъемные кольца другого типа - с прорезанной на них канавкой - удаляют масло с зеркала цилиндра непрерывно при движении вниз и вверх.

Поршни для герметичных компрессоров делают без поршневых колец. Вместо них на боковой поверхности поршней протачивают неглубокие канавки для сбора и равномерного распределения масла по зеркалу цилиндра. Изготавливают поршни для герметичных компрессоров из углеродистой стали. Стенки всех поршней бескрейцкопфных компрессоров с внутренней стороны имеют специальные приливы с отверстиями для установки поршневого пальца, который предназначен для соединения поршня с верхней головкой шатуна.

Поршни для герметичных компрессоров делают без поршневых колец. Вместо них на боковой поверхности поршней протачивают неглубокие канавки для сбора и равномерного распределения масла по зеркалу цилиндра. Изготавливают поршни для герметичных компрессоров из углеродистой стали. Стенки всех поршней бескрейцкопфных компрессоров с внутренней стороны имеют специальные приливы с отверстиями для установки поршневого пальца, который предназначен для соединения поршня с верхней головкой шатуна.

Сальники. В технике сальниками называются специальные устройства для уплотнения подвижных деталей, например, валов, штоков, плунжеров для предотвращения утечек жидкостей, пара или газа.

В бескрейцкопфных компрессорах сальник предназначен для уплотнения приводного конца коленчатого вала в месте выхода его из картера, а в крейцкопфных компрессорах - для уплотнения штока поршня в месте выхода из цилиндра. В тех и других компрессорах благодаря этим уплотнениям предотвращается утечка паров холодильного агента из системы или подсос в нее воздуха при работе машины на вакуум.

Известно несколько типов сальников. В современных бескрейцкопфных компрессорах применяются сальники с кольцами трения. По своей конструкции сальники с кольцами трения бывают нескольких видов. Наибольшее применение из них получили сильфонные и пружинные (бессильфонные) сальники. Последние в свою очередь подразделяются на односторонние и двухсторонние.

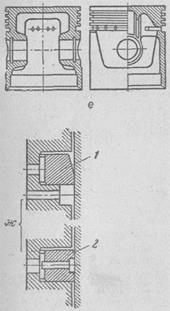

Сильфонные сальники. Применяют эти сальники (рис.19, а) в малых фреоновых компрессорах с валом диаметром не более 40 мм. Упругое резиновое кольцо 1 сальника плотно надето на вал компрессора, а стальное кольцо 2 насажено на него. Оба кольца вращаются вместе с валом. Сильфон 4 одной торцевой стороной припаян к кольцу 3, а другой - к направляющему стакану 6. Последний в свою очередь прикреплен к картеру на прокладке 7 крышкой 8. Пружина 5 одним торцом упирается в направляющий стакан 6, а другим - в бронзовое кольцо 3, прижимая его к вращающемуся стальному кольцу 2. Стальное подвижное кольцо 2 и неподвижное бронзовое кольцо 3 притираются друг к другу и благодаря этому обеспечивается уплотнение между ними. Полость корпуса сальника заполняется смазочным маслом, которое охлаждает, смазывает и уплотняет поверхность трения сальника. Пружинные (бессильфонные) односторонние сальники (рис.19, б) применяют тоже в основном в малых машинах. Рабочей парой трения в этих сальниках является неподвижное стальное кольцо 3, вмонтированное в крышку 1, и графитовое кольцо 5, установленное в подвижном кольце 6, плотно охватывающем упругое резиновое кольцо 2, надетое на вал компрессора. Прижимается подвижное кольцо к неподвижному пружиной 8. В соединении крышки сальника с его корпусом ставится резиновая прокладка 4. Полость корпуса заполняется смазочным маслом. На рис.19, в показан двухсторонний пружинный (бессильфонный) сальник. В нем две пары трения сталь - графит или сталь - чугун. Подвижные кольца 1 стальные. Оба они на упругих резиновых кольцах 2 плотно надеты на вал компрессора. Неподвижные кольца 3 графитовые. Одно из них запрессовано во втулке 7, закрепленной неподвижно в картере, а другое - в крышке сальника 8. Стальные кольца прижимаются к графитовым предварительно сжатой цилиндрической пружиной 5, упирающейся в шайбы 4.

Рис.19. Сальники малых и средних компрессоров:

а - сильфонный; б - пружинный односторонний; в - пружинный двухсторонний.

Через полость 6 корпуса сальника при работе машины циркулирует смазочное масло. Подается оно сюда специальным масляным насосом через штуцер 9, а отводится по сверлениям в валу компрессора к шатунным подшипникам.

Применяются двухсторонние пружинные сальники в компрессорах средней холодопроизводительности с валом диаметром до 50 мм. В сальниках более крупных компрессоров вместо одной центральной пружины устанавливают несколько периферийных пружин меньшего диаметра, которые равномерно размещают по окружности в специальной обойме.

Клапаны. Функцию распределительных органов в компрессоре выполняют всасывающие и нагнетательные клапаны. Через всасывающие клапаны происходит засасывание паров холодильного агента из всасывающего трубопровода в цилиндр компрессора, а через нагнетательные - выталкивание сжатых паров в нагнетательный трубопровод. Во всех поршневых холодильных компрессорах клапаны самодействующие, т.е. они открываются и закрываются под действием разности давлений по обе их стороны. Если при работе компрессора давление с одной стороны клапана становится больше давления с другой стороны, то клапан открывается. На всасывающие клапаны прямоточных компрессоров, которые расположены в днище поршня, помимо давления газа действуют еще силы инерции. Когда поршень вертикального прямоточного компрессора, достигнув верхней мертвой точки, останавливается и начинает двигаться вниз, клапанная пластина по инерции стремится продолжить движение вверх и клапан открывается. Когда же поршень останавливается в нижней мертвой точке, клапанная пластина по инерции стремится продолжить движение вниз, прижимается к седлу клапана и он закрывается.

В современных компрессорах применяются пластинчатые клапаны, называемые так потому, что их рабочей запорной деталью служат тонкие стальные пластины. Кроме пластин конструкцию каждого пластинчатого клапана составляют седла, на которые садятся пластины при закрывании проходов для пара, и розетка для направления пластин и ограничения их подъема. В некоторых клапанах имеются еще пружины, прижимающие пластины к седлам. Пластины выполняют в виде колец, полос, пятачков.

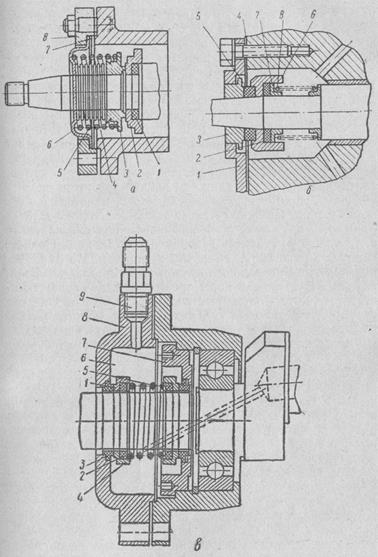

На рис.20, а показан кольцевой нагнетательный клапан. Он состоит из седла 1, розетки 2 и двух кольцевых концентрических пластин 3, лежащих над проходными отверстиями на узких кольцевых поясках седла и прижимаемых к ним пружинами 4. Толщина пластины 1-2 мм. Во избежание бокового их смещения в розетке клапана имеются ограничивающие выступы 5. Всасывающие клапаны прямоточных компрессоров пружин не имеют, поскольку их рабочие пластины поднимаются с седла и опускаются под действием сил инерции.

Кольцевые пластинчатые клапаны применяют в средних и крупных компрессорах с частотой вращения вала до 1000 об/мин (16,7 с-1). В компрессорах более быстроходных ставят полосовые (ленточные) и пятачковые пластинчатые клапаны, которые по сравнению с кольцевыми имеют меньшую массу движущихся частей и увеличенные проходные сечения, обеспечивающие лучшую работу машины.

Полосовой всасывающий клапан изображен на рис.20, б. В его седле 1 имеются продольные пазы для прохода пара, которые перекрываются свободно лежащими на них тонкими упругими пластинками 3, имеющими форму лент (в связи с чем эти клапаны называют ленточными). Под действием разности давлений пластинки прогибаются в сторону розетки 2 и таким образом создают продольные щели для прохода пара. При выравнивании давлений по обе стороны пластины благодаря силам упругости они принимают первоначальное положение, садятся на седло и закрывают клапан.

Пятачковые клапаны (рис.20, в) применяют в качестве нагнетательных клапанов. Устанавливают их на специальной клапанной доске 1. Седлом для них служит кольцевой выступ 2 на этой доске. Пятачковая клапанная пластинка 3 прижимается к седлу клапанной пружиной 4, расположенной в розетке (направляющем стакане) 5. Кроме клапанной пружины в клапане имеется буферная пружина 6, предназначенная для предотвращения аварии при гидравлическом ударе в случае попадания в цилиндр компрессора жидкого холодильного агента или излишнего количества масла. Рабочая и буферная пружины имеют общую направляющую втулку 7.

Рис 20. Клапаны:

а - кольцевой пластинчатый: 1 - седло, 2 - ограничитель подъема клапанной пластины (розетка), 3 – пластина, 4 – пружина, 5 – выступы для предупреждения бокового смещения пластин;

б - полосовой пластинчатый: 1 - седло клапана, 2 - ограничитель подъема клапанной пластины (розетка), 3 – клапанная пластина;

в - пятачковый: 1 - клапанная доска, 2 - седло клапана, 3 – пластина, 4 – рабочая (клапанная) пружина, 5 – направляющая пластины, 6 - буферная пружина, 7 - направляющая втулка пружин;

Когда давление сжимаемого пара в цилиндре превышает давление над клапанной пластиной, она поднимается, сжимая клапанную пружину, и открывает проход для пара. Проходит он в нагнетательную полость компрессора через отверстия в клапанной доске и прорези в розетке. Закрывается клапан под действием сил упругости клапанной пружины.

г - расположение полосовых и пятачковых клапанов на общей клапанной доске: 1 – клапанная доска, 2 – седло всасывающего клапана, 3 – пластина полосового клапана, 4 - розетка нагнетательного клапана, 5 - пятачковая пластина нагнетательного клапана, 6 – пружина клапана, 7 – буферная пружина, 8 - упорная траверса нагнетательных клапанов, 9 - демпферная пластина всасывающего клапана.

В некоторых моделях непрямоточных компрессоров малой и средней холодопроизводительности всасывающие полосовые и нагнетательные пятачковые клапаны монтируют на общей клапанной доске, располагаемой между цилиндровым блоком и его крышкой (рис.20, г). Всасывающие клапаны ставят двухполосовые. Седло этих клапанов выполняют в виде стальных отъемных накладок с двумя продольными пазами. Пазы снизу перекрываются самопружинящими пластинками. Накладки притерты к клапанной доске и прикреплены к ней болтами. Розеткой служит клапанная доска, в которой тоже сделаны пазы, соответствующие прогибу пластинок. В каждом из этих пазов имеется буферная пластинка. Нагнетательных клапанов на клапанной доске установлено по два на каждый цилиндр. Закрепляются они общей траверсой. Клапанная доска внутренней перегородкой крышки блока цилиндров разделяется на две части. На одной части клапанной доски установлены всасывающие, а на другой нагнетательные клапаны.

Предохранительные клапаны. Эти клапаны служат для предотвращения аварий при чрезмерном повышении давления нагнетания. Все современные компрессоры холодопроизводительностью более 14 кВт снабжают предохранительными клапанами. Давление нагнетания сверх предельного может повыситься, например, при пуске компрессора с закрытым нагнетательным вентилем или вследствие прекращения подачи охлаждающей воды на конденсатор. Устанавливают предохранительный клапан до запорного нагнетательного вентиля, и он соединяет нагнетательную сторону машины со всасывающей. При нормальной работе компрессора предохранительный клапан находится в закрытом состоянии. Когда будет достигнута предельная разность давлений, он открывается и пары холодильного агента из нагнетательной полости компрессора направляются во всасывающую. Таким образом, возможность аварии исключается. После устранения причины, вызвавшей повышение давления нагнетания, и снижения его до нормы клапан закрывается.

В аммиачных и фреоновых бескрейцкопфных компрессорах почти исключительно применяют предохранительные клапаны пружинного типа. Они бывают шариковыми и наперстковыми (рис.21, а и 21, б). В первых канал для прохода пара перекрывается шариком, а во вторых деталью, похожей по форме на наперсток. Шарик или наперсток прижимаются к седлу 1 пружиной 3, рассчитанной на предельную разность давлений в компрессоре. Когда разность давлений превышает допустимую, пружина сжимается, клапан открывается и нагнетательная сторона компрессора соединяется с всасывающей. В небольших компрессорах холодопроизводительностью до 17 кВт специальных предохранительных клапанов не ставят. В этих компрессорах защита от аварии при чрезмерном повышении давления нагнетания

обеспечивается приборами автоматики.

Рис.21. Клапаны предохранительные:

а – шариковый; б - наперстковый: 1 - седло, 2 - корпус, 3 - пружина, 4 - клапан, 5 - пробка, 6 - пломба, 7 - полость нагнетания, 8 - полость всасывания, 9 - уплотнительное резиновое кольцо.

Кривошипно-шатунный механизм. В горизонтальных компрессорах большой холодопроизводительности этот механизм выполняют с крейцкопфом (ползуном). Во всех других современных поршневых компрессорах кривошипно-шатунные механизмы не имеют крейцкопфов. Нет в бескрейцкопфных компрессорах и поршневых штоков. Поршень в них соединяется с шатуном (см. рис.18, д) при помощи поршневого пальца. Нижняя головка шатуна крепится на коленчатом валу (рис.18, д). Опорой коленчатого вала служат подшипники, располагаемые в корпусе или крышках картера. В некоторых малых компрессорах применяют эксцентриковые валы.

Для достижения равномерного движения поршня на выступающий из катера конец коленчатого вала насаживают маховик - шкив большого диаметра с тяжелым ободом.

При непосредственном соединении компрессора с электродвигателем необходимость в маховике отпадает, его функции выполняет ротор последнего.

Смазочные устройства. Все компрессоры для снижения расхода энергии на трение в подвижных соединениях, уменьшения износа и нагрева этих узлов, а также для создания дополнительной плотности в сальниках и поршневых кольцах смазываются. Смазочное масло в бескрейцкопфных компрессорах наливается в картер, а в крейцкопфных - в отдельный маслосборник. Из картера к местам смазки масло подается двумя способами - разбрызгиванием его головками шатунов и кривошипами или принудительно под давлением, создаваемым специальным масляным насосом.

В малых компрессорах смазка, как правило, осуществляется разбрызгиванием. В средних и крупных компрессорах применяют принудительную смазку. Производится она следующим образом. Насосом масло засасывается из картера и по маслопроводной трубке нагнетается к сальнику и коренным подшипникам. От коренных подшипников через высверленный в коленчатом валу канал оно поступает к шатунным подшипникам. Далее масло проходит к поршневым пальцам по трубкам или каналам в шатунах. Отсюда оно попадает на стенки цилиндра и смазывает поршневое уплотнение. Масло после смазки узлов трения возвращается в картер.

Насосы для циркуляции масла в бескрейцкопфных компрессорах применяют преимущественно шестеренчатые. Они приводятся в действие от коленчатого вала. В циркуляционных системах смазки масло фильтруется при заборе его из картера фильтром грубой очистки, установленным на входе во всасывающий маслопровод, и фильтром тонкой очистки, расположенным на нагнетательном маслопроводе после насоса. В некоторых средних компрессорах (холодопроизводительностью до 30-40 кВт) фильтры тонкой очистки не ставят.

Контроль уровня масла осуществляется визуально через смотровое стекло, вмонтированное в стенку картера. Давление масла в системе контролируется с помощью манометра.

Дата добавления: 2015-03-07; просмотров: 4705;