Объекты ГИС

Большое значение имеют: кориандровое, фенхелевое, анисовое масла.

Таблица – Показатели эфирных масел

| Показатели | Эфирные масла | ||

| Кориандровое | Фенхелевое | Анисовое | |

| Плотность d20, г/см3 | 0,864-0,870 | 0,985-0,990 | 0,965-0,980 |

| Показатель преломления n20D | 1,462-1,468 | 1,552-1,560 | 1,530-1,539 |

| Кислотное число (КЧ) мгKOH/г масла, Не выше | 1,5 | 1,1 | - |

| Эфирное число мгKOH/г масла, Не выше | 14,7 | - | |

| Основное вещество | линалоол | анетол | анетол |

| Содержание основного вещества %, Не ниже | |||

| Растворимость в этиловом спирте | 1 объем масла в 3-х объемах 65%-го этилового спирта | 1 объем масла в 1 объеме 95%-го этилового спирта | 1 объем масла в 3-х объемах 90%-го этилового спирта |

| Содержание камфоры | Не выше 6% | - | - |

| Температура застывания, ºС | - | ||

| Выход % от абс.с.в. | 1,1-1,35 | 4,3-4,9 | 2,0-2,5 |

Кориандр. Переработка на Алексеевском и Усть-Лабинском комбинатах

Хранение сырья протекает в хранилищах сырьевого цеха комбинатов. Перерабатывают его комплексно на эфирномасличном и экстракционном заводах, получая три продукта: эфирное масло, жирное масло, шрот (корм для скота). Выход эфирного масла составляет 1,1-1,35 %.

Целевым веществом содержащимся в кориандровом эфирном масле является линаволон

Натуральное промышленное сырье содержит до 20 % и более сорной примеси и часто характеризуется повышенной влажностью, поэтому без предварительной подготовки использовать его нельзя.

Хранение кориандра влажностью 20 % в течение 20 дней теряется до 20 % эфирного масла. Влажность, при которой допускается хранение зернового сырья должна быть от 11 до 13 %.

Поступающее сырье должно быть подготовлено к длительному хранению. Схему подготовки определяют по результатам анализа сырья. Подготовка засоренного влажного сырья осуществляется по схеме:

1. Первая очистка

2. Сушка

3. Вторая очистка

4. Складирование

Если сырье изначально имеет маленькую влажность, то его очищают от сорных примесей.

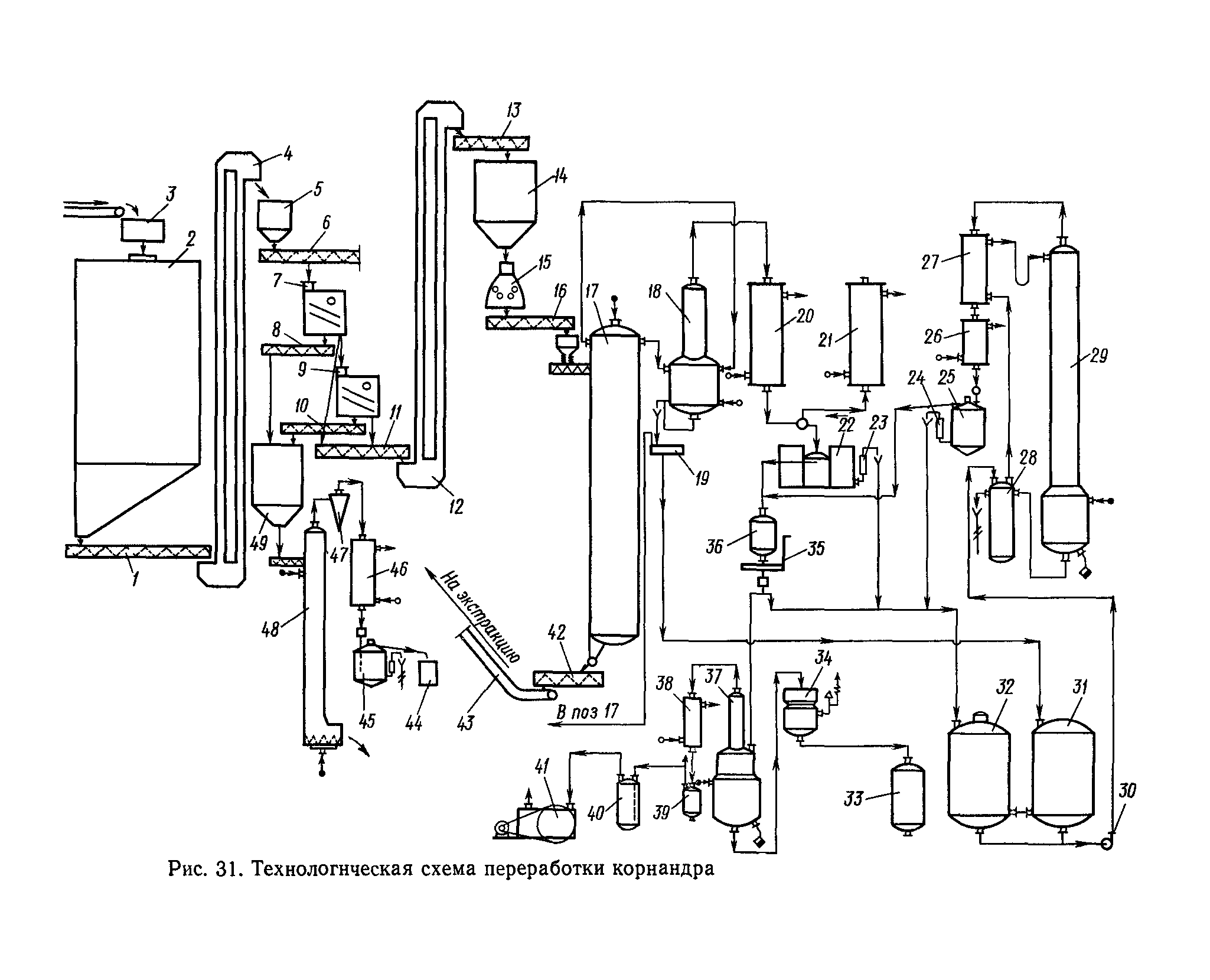

Технологическая схема переработки кориандра

Эта схема включает в себя:

1. Приём сырья на завод

2. Подготовка сырья к переработке

3. Получение первичного и вторичного масел

4. Переработку сора

5. Приведение эфирных масел в товарный вид

В производстве эфирного масла большое значение в подготовке сырья к переработке имеют очистка и измельчение. Очистка улучшает качество эфирного масла, повышает производительность технологического оборудования. Измельчение вскрывает эфирномасличные вместилища и тем самым повышает скорость извлечения, выход и качество эфирного масла, производительность перегонного аппарата и сокращает расход пара. Переработка сора позволяет получить дополнительное количество эфирного масла.

Сырье с помощью системы транспортеров поступает в завальную яму производства 2, объем которой рассчитан на 8-12-ти часовой запас. Если сырье не очищалось в сырьевом цехе, то перед завальной ямой оно отделяется в бурате 3 от крупных примесей. Из завальной ямы сырье подается шнеком 1 и норией 4 на автоматические весы 5, а затем в распределительный шнек 6 над сепараторами первой очистки 7 (взвешивание можно производить до завальной ямы).

Мало засоренное сырье проходит однократную очистку, с большим содержанием примесей – двукратную. Сор отводится шнеком 8 в бункер для сора 49. Очищенный кориандр направляется по течке в шнек очищенного сырья 11 или на сепараторы второй очистки 9, из которых сор отводится шнеком 10, очищенный кориандр – шнеком 11.

Признано целесообразным размещать вальцовые станки над перегонными аппаратами. В связи с этим очищенное сырье шнеком 11 подается на норию 12 и из нее – в распределительный шнек 13 над бункерами 14, обеспечивающими двухчасовой запас сырья для бесперебойной работы вальцовых станков 15.

В измельченном сырье не должно быть целых плодов, максимально допустимое содержание половинок в оболочке 12 %, масличной пыли 5 %. Измельченное сырье сборным шнеком 16 транспортируется к плавающему бункеру загрузочного устройства перегонного аппарата Пономаренко-Поколенко 17. Процесс отгонки масла протекает при давлении насыщенного пара в паровой магистрали 6,08∙102 кПа и скорости гонки 0,3 л на 1 кг сырья, то есть при производительности аппарата по сырью 5000 кг/ч скорость гонки поддерживается на уровне 1500 л/ч. Содержание эфирного масла в отходах составляет около 0,01 %.

Смесь паров, выходящая из перегонного аппарата по двум паропроводам, уносит мелкие частицы свежего сырья, содержащие эфирное масло. Для отделения их между перегонным аппаратом и холодильником 20 установлена ловушка 18, которая работает по принципу циклона, то есть осаждение частиц происходит под действием инерционных сил. Шлам их ловушки поступает на решето 19 для отделения частиц сырья от воды. Сырье возвращается в аппарат 17, а вода направляется в сборник дистилляционных вод 31, ввиду того, что в ней содержится эфирное масло. Дистиллят в холодильнике 20 охлаждается до температуры 40-60 ºС и через смотровой фонарь поступает в приемник-маслоотделитель 22, снабженный ротаметром 23.

С целью сокращения потерь эфирного масла на воздушной линии установлен обратный холодильник 21. Дистилляционная вода с содержанием эфирного масла 0,06 -0,08 % направляется в контрольный приемник-маслоотделитель 32 и далее насосом 30 – в теплообменник 28 когобационной установки, укомплектованной когобатором 29, теплообменником 27, холодильником 26, приемником-маслоотделителем 25 с ротаметром 24. В отработанной дистилляционной воде практически нет эфирного масла. Вторичная дистилляционная вода поступает в контрольный приемник-маслоотделитель 32. Количество вторичного масла не превышает 3 %, его купажируют с первичным. Эфирное масло первичное из приемника-маслоотделителя 22 и контрольного маслоотделителя 32, а вторичное из приемника-маслоотделителя 25 поступают в сборник масла 36, установленный на весах 35. В сборнике производится частичное обезвоживание отстаиванием, отстой направляется в контрольный маслоотделитель 32. После этого масса масла-сырца за смену взвешивается и сливается в вакуум-аппарат 37, снабженный мешалкой, насадочным дефлегматором и пароводяной рубашкой.

Вакуум-аппарат укомплектован холодильником 38, приемником 39, вакуум-насосом 41 с ресивером 40. Масло подогревают до 75-85 ºС, затем создают вакуум и постепенно понижают давление от 4,8  10 до 3,5∙10 кПа. Продолжительность сушки примерно 30 минут в зависимости от количества масла. По окончании процесса масло охлаждают до 20 – 25 ºС в течение 1 – 2 часа и фильтруют на нутч-фильтре 34 в одну из емкостей 33 для хранения. Продолжительность фильтрации 40 – 50 минут. Отгон разделяется на легколетучую фракцию масла, которая содержит от 6 до 23 % линалоола и объединяется с сухим маслом, и воду с растворенным маслом, направляемую в контрольный маслоотделитель 32. Потери эфирного масла при сушке и фильтрации составляют 0,3 % к маслу-сырцу.

10 до 3,5∙10 кПа. Продолжительность сушки примерно 30 минут в зависимости от количества масла. По окончании процесса масло охлаждают до 20 – 25 ºС в течение 1 – 2 часа и фильтруют на нутч-фильтре 34 в одну из емкостей 33 для хранения. Продолжительность фильтрации 40 – 50 минут. Отгон разделяется на легколетучую фракцию масла, которая содержит от 6 до 23 % линалоола и объединяется с сухим маслом, и воду с растворенным маслом, направляемую в контрольный маслоотделитель 32. Потери эфирного масла при сушке и фильтрации составляют 0,3 % к маслу-сырцу.

Вакуум-сушку целесообразно осуществлять с предварительным отстаиванием при нагревании в том же аппарате. Обезэфиренные отходы транспортерами 42 и 43 направляются на сушку и экстракцию жирного масла.

Сорные примеси, снимаемые на сепараторах, содержат от 0,08 до 0,20 % эфирного масла, в котором до 72 % дегидратирующихся спиртов. Примеси загружают из бункера 49 в аппарат 48 в котором отгоняют эфирное масло с водяным паром. Смесь паров воды и эфирного масла освобождается от частиц сора и пыли в циклоне 47 перед поступлением в холодильник 46. Масло декантируется в приемнике-маслоотделителе 45, а из него сливается в сборник 44, дистилляционная вода направляется в канализацию. От эфирного масла после отгонки воды при вакуум-сушке необходимо отогнать ещё 12% легколетучих веществ, обладающих очень неприятным запахом, а затем направить его на перегонку с водяным паром.

Повторная перегонка кориандрового эфирного масла с водяным паром. Она проводится с целью улучшения запаха и устранения окраски. Для внутреннего рынка обычно проводят одинарную перегонку, для внешнего – двойную. Головная фракция имеет зеленовато-желтый цвет, состоит в основном из легколетучих веществ с неприятным запахом. Товарная фракция бесцветная, содержит до 70 – 73 % линалоола. В конечной фракции, обладающей интенсивным желтым цветом, много линалоола. Переход от одной фракции к другой контролируется по показателю преломления и органолептически. Каждая фракция собирается в отдельную емкость. Из головной и конечной фракции повторной перегонкой выделяют 45 % от массы их товарного масла, повышая выход его при одинарной перегонке на 3,6 %, при двойной – на 5,6 %.

Продукты осмоления, имевшиеся в исходном масле и образовавшиеся в процессе перегонки, остаются в кубовом остатке с конденсатором пара. Дистилляционная вода и конденсат, отделенный от смол, содержат 0,08 % эфирного масла и направляются на когобацию. Отбор фракций осуществляется в течение 25 ч, общая продолжительность процесса составляет 28ч.

В товарной фракции после декантации остается 1,5 % воды. Обезвоживание ее производится вакуум-сушкой. До 20 % вырабатываемого эфирного масла подвергают вакуум-ректификации с целью выделения парфюмерных фракций. При этом дополнительно получают скипидарную фракцию с содержанием α-пинена 80-87 % и гераниол К.

В последние годы в промышленности используется более усовершенствованная технология с использованием аппарата струйного типа в котором масло отгоняют перегретым паром. Отличительными особенностями новой технологии являются совмещение процессов измельчения сырья и перегонки эфирного масла в одном аппарате. Использование смеси паров воды и эфирного масла для когобации дистилляционных вод, применение перегретого пара температурой 260-280 ºС, чрезвычайно малая продолжительность процесса, исчисляемая секундами, подсушивание сырья в процессе перегонки до влажности 5-6 %.

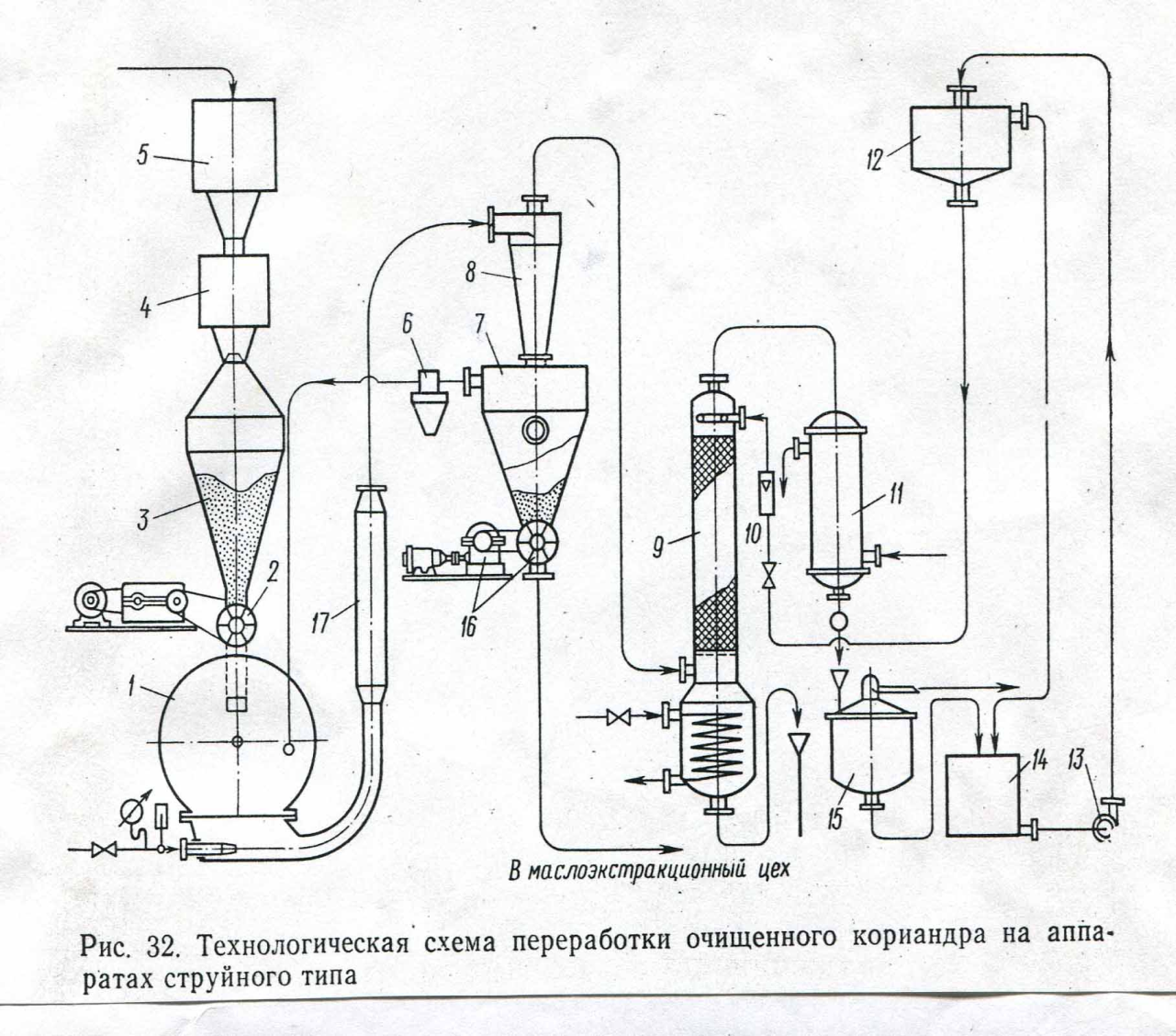

Технологическая схема переработки очищенного кореандра на аппаратах струйного типа

Очищенное сырьё поступает в бункер 5 над магнитной колонкой МК – 1400 4, предназначенной для удаления металлических примесей, а затем - в бункер 3 над шлюзовым питателем 2, дозирующим поступление сырья в перегонный аппарат 1. Аппарат снабжён устройствами для измельчения сырья и извлечения масла. Измельчение кореандра происходит в среде перегретого пара при 120…125 °С и пониженного давления. При этом из сырья извлекается эфирное масло и испаряется влага. Измельчённые частицы попадают в эжекторную камеру, а из неё со струёю перегретого водяного пара, истекающего из сопла Лаваля, поступают в массообменную камеру 17, а затем – в циклон 8. Частицы сырья, не содержащие эфирного масла, нагретые до температуры 55…70 °С, отделяют в циклоне от паров и осаждают в бункере-накопителе 7, откуда через шлюзовой затвор 16 поступают в линию пневмотранспорта и направляются в маслоэкстракционный цех. Часть паров из бункера-накопителя 7 возвращается через фильтр 6 в перегонный аппарат 1 для компенсации разряжения, создаваемого вращающимся ротором и эжектором пара.

Очищенная смесь паров воды и эфирного масла из циклона 8 направляется в когобатор – шротоловушку 9, под насадку. Мелкие частицы, уносимые паром, удаляются с отработанной дистилляционной водой. В когобаторе смесь паров извлекает эфирное масло из дистилляционной вода, которая поступает в верхнюю часть колонны из напорной ёмкости 12 через ротаметр 10. Пары воды и эфирного масла, конденсируясь в теплообменнике 11, подогревают дистилляционную воду перед когобацией. Горячий дистиллят охлаждается до температуры 50…55 °С и разделяется на эфирное масло и дистилляционную воду в приёмнике – маслоотделителе 15. Дистилляционная вода собирается в приёмнике 14 и насосом 13 подаётся в напорную ёмкость 12.

Эта схема предельно интенсифицирует процесс извлечения эфирного масла:

1. Сокращается время обработки сырья паром с 35 – 40 мин до нескольких секунд;

2. Устраняются потери эфирного масла при измельчении;

3. Повышается степень извлечения масла в процессе перегонки.

4. Обеспечивается высокое качество эфирного масла.

В масле нет окрашенных веществ, оно бесцветно, не требует дополнительной стадии очистки. Отходы не нужно сушить, их легче экстрагировать. Жирное масло и шрот, полученные из отходов, отличаются высоким качеством.

Анисовое и фенхелевое эфирные масла получают по той же схеме.

Биалогически активным веществом анисового масла является – анетол:

Анетол

Готовой продукцией являются:

- масло-ректификат;

- жирное масло;

- шрот.

Выход эфирного масла составляет 2,0…2,5 %.

Анисовое масло применяется в медицине, в косметическом (ароматизатор зубных средств), кондитерском, ликероводочном, лакокрасочном производстве.

Фенхелевое эфирное масло:

Выход 4,3…4,9 %. Целевой продукт – анетол (не менее 60 %).

Используют фенхелевое эфирное масло в производстве синтетических веществ, в фармацевтическом, ликёроводочном производстве.

Объекты ГИС

Бурный рост потребления нефти, отсутствие естественного воспроизводства и ограниченность ее запасов на Земле вынуждают предпринимать энергичные меры по более полному извлечению нефти из недр. В связи с этим очень важной в области разработки нефтяных месторождений является проблема повышения нефтеотдачи и оценки эффективности новых методов повышения нефтеотдачи пластов. Для оценки эффективности новых методов повышения нефтеотдачи необходимо иметь надежные средства определения текущей нефтенасыщенности пластов и положение текущего контура нефтеносности. Такие средства могут основываться на методах промыслово-геофизических исследованиях.

Скважина является важнейшим источником информации о строении недр и местонахождении полезных ископаемых, а также единственным технологическим способом добычи нефти и газа. В зависимости от глубины и назначения скважин бурение проводится механическими, роторными, турбобуровыми и другими способами. До создания ГИС для геологической документации велся отбор образцов пород (керна) либо непрерывно через каждые несколько метров бурения, либо поинтервально. Каждый отбор керна сопровождался подъемом всего бурового инструмента. Это резко увеличивало стоимость и время бурения. Косвенную информацию о пройденных породах дает буровая жидкость (глинистый раствор или вода), которая под давлением подается в скважину и непрерывно извлекается вместе с измельченной буровым инструментом породой. Применение ГИС после окончания бурения обеспечило возможность проходки скважин сплошным забоем, без подъема бурового инструмента или с подъемом для отбора керна лишь на опорных участках разреза. В результате резко уменьшается время бурения и его стоимость, несмотря на дополнительные каротажные работы, занимающие несколько дней, то есть время в сотни раз меньшее, чем бурение. В ходе или после бурения скважин их обсаживают стальной колонной труб или только сверху (десяток метров), или на всю глубину (при бурении глубоких структурных и нефтегазоразведочных скважин). Дополнительное укрепление стенок осуществляется их цементацией или глинизацией. Проникая в трещины и поры горных пород, цемент, глина или буровая жидкость меняют физические свойства пород, что вносит искажения в результаты ГИС. Наличие обсадных колонн делает невозможным проведение электромагнитных исследований в скважинах, но выполнению ядерно-физических, сейсмоакустических и технологических работ не препятствует. Несмотря на широкое использование ГИС, особенно в нефтегазовой геофизике, некоторые литолого-петрографические исследования требуют отбора керна из основных перспективных на нефть, газ комплексов пород. Это необходимо для установления конкретных корреляционных связей между геологическими и геофизическими параметрами. Таким образом, ГИС с очень небольшим (несколько %) отбором керна дает наибольшую информацию от геологоразведочных скважин.

Геофизические исследования нефтяных и газовых скважин производят по заказам геологических служб контор бурения и промыслов. Рациональный комплекс этих исследований для каждого района по представлению геофизического предприятия утверждает соответствующая геологическая служба.

Результаты геофизических исследований представляются заказчику в виде диаграмм электрометрии, микрозондирования, радиометрии, кавернометрии и т. п.; результаты измерений кривизны скважины — в виде таблиц инклинограмм.

К настоящему времени промыслово-геофизические исследования позволяют решать следующие основные задачи нефтепромысловой геологии:

- определяют литологический состав пластов и их мощность, выделяют реперные горизонты (реперы), проводят корреляцию разрезов, составляют геолого-геофизические профили.

- Уточнение геологического строения и запасов нефти разрабатываемого объекта.

- Определение положения и наблюдение за продвижением водонефтяного и газонефтяного контактов в процессе вытеснения нефти из пласта.

- Наблюдение за перемещением фронта нагнетаемых вод по пласту.

- Оценка коэффициентов текущей и конечной нефтенасыщенности и нефтеотдачи пластов.

- Изучение отдачи и приемистости пластов.

- Установление состава флюидов в стволе скважины.

- Выявление мест поступления в скважину вод и перетоков нефти и воды в затрубном пространстве.

- Оценка технического состояния эксплуатационных и нагнетательных скважин.

Для успешного решения задач, стоящих перед геофизическими службами, и с целью повышения их эффективности необходимо выполнение ряда требований по технологии бурения:

1.В начальной стадии разведки месторождения следует бурить одну-две параметрические скважины с полным отбором и подробным анализом керна из продуктивных горизонтов. В этих скважинах нужно проводить расширенный комплекс ГИС по специальной программе, согласованной с заинтересованными организациями. Параметрические скважины могут быть пробурены с раствором на нефтяной основе для получения прямой информации о характере насыщенности пластов и коэффициенте начальной нефтегазонасыщенности по результатам анализа керна. Совместная интерпретация данных ГИС и результатов анализов керна – основа для получения надежных петрофизических связей, соответствующих данному типу коллектора.

2.Технология бурения скважин должна обеспечивать оптимальные условия проведения ГИС и испытаний в открытом стволе. В качестве ПЖ следует использовать глинистый раствор с минимальной водоотдачей (не более 2-3 см3 за 30 мин), бурить при минимальных репрессиях на пласты.

3.Технология проведения геофизических исследований должна строго соответствовать технической инструкции – нефтегазоносные комплексы исследовать не позднее 5 сут после их вскрытия.

4.В пробуренных скважинах для надежного обоснования граничных значений геофизических параметров коллектор – не коллектор, нефть – вода проводить большой объем испытаний коллекторов в открытом стволе и в колонне.

5.Во всех скважинах методика проведения и качество ГИС должны соответствовать руководящим документам.

6.Все геофизические исследования следует проводить метрологически поверенной аппаратурой, полученные результаты снабжать оценками погрешностей.

Дата добавления: 2015-03-07; просмотров: 2431;