Часть вторая

Мета роботи – вивчити загальну будову та опанувати методику визначення основних параметрів конструкційних елементів фугувального та рейсмусового верстатів.

Завдання роботи:

1. Ознайомитись з будовою, призначенням та конструкційними параметрами ножів.

2. Ознайомитись з будовою, призначенням та технічними параметрами фугувального верстата.

3. Ознайомитись з будовою, призначенням та технічними параметрами рейсмусового верстата.

4. Визначити основні геометричні параметри ножів та технічні характеристики фугувального та рейсмусового верстатів.

2. Теоретичні відомості

2.1. Ножі

Ніж – це різальний інструмент плоскої форми, який використовується як самостійний різальний інструмент та як складова різальна частина збірного інструмента.

За конструкцією усі ножі мають вигляд пластини (рис. 2.1), причому для фрезерування деревини їх виготовляють згідно з ГОСТ 6567-75 та використовують на фугувальних, рейсмусових, чотирибічних стругальних та інших фрезерувальних верстатах.

Ножі без прорізів (рис. 2.1, а) виготовляють таких розмірів L x B x S = 30...1610 х 25...45 х 3...6 мм зі сталей 9Х5ВФ, 85Х6НФТ та Х6ВФ.

Рис. 2.1. Конструкції тонких ножів для фрезерування деревини:

а – тип 1 без прорізів; б – тип 2 з прорізами; 1 – торцьова поверхня; 2 – передня поверхня; 3 – задня поверхня; 4 – поздовжня поверхня; 5 – зовнішня поверхня; 6 – різальна кромка; 7 – корпус ножа; 8 – різальна частина

Ножі з прорізами (рис 2.1, б) мають довжину L = 40...310мм, ширину B = 100; 110; 125мм, товщину S =10мм, висоту прорізів Н =41; 47; 53мм, кількість прорізів – від одного до чотирьох. Для економії інструментальної сталі вони мають корпус із конструкційної сталі 10, а різальну частину у вигляді припаяної пластини з інструментальної сталі 9Х5ВФ, 85Х6НФТ та Х6ВФ.

Твердість HRC робочої частини ножів повинна бути 56...60 одиниць. Допускається виготовлення ножів з інших марок сталей, які забезпечують ножам необхідну стійкість проти спрацювання.

2.2. Конструкція та технічні характеристики фугувального верстата

Фугувальні верстати призначені для поздовжнього фрезерування пласті і суміжної кромки, тобто створення бази для дальшої обробки деталей. У деревообробній промисловості застосовуються фугувальні верстати різної ширини для поздовжнього фрезерування з однієї або з двох суміжних сторін, тобто пласті і кромки під прямим або довільним кутом, завдяки напрямній лінійці, що є на столі верстата. Стіл верстата складається з двох частин. Передня частина стола встановлюється нижче від задньої на товщину шару деревини, що знімається; задня частина стола регулюється по висоті за допомогою спеціальних гвинтів і встановлюється на рівні кола, яке описують ножі. Оскільки робочі вали на фугувальних верстатах відкриті, то вони мають бути тільки круглими, а ножі — тільки тонкими. Ножовий вал обертається від електродвигуна через клинопасову передачу. Всі вузли верстата кріпляться на суцільнолитій чавунній станині. Керування верстатом кнопкове.

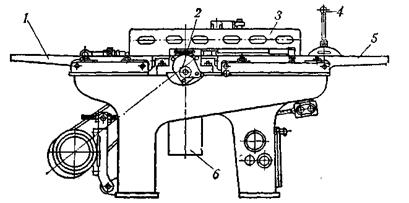

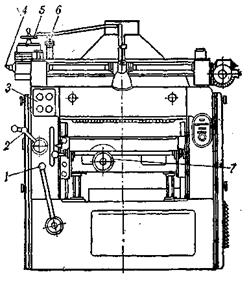

Рис. 2.2. Фугувальний верстат СФ4-2:

1— задній стіл, 2 — ножовий вал, 3 — напрямна лінійка, 4 — рукоятка настроювання переднього стола по висоті, 5 — передній стіл, 6 — ексгаустерна воронка

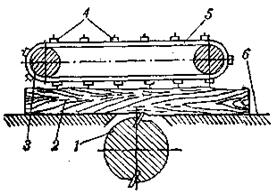

Рис. 2.3. Схема конвеєрного механізму фугувального верстата СФА6-2:

1 — ножовий вал, 2 — оброблювана заготовка, 3 — барабан конвеєра, 4 — натискні пальці, 5 — конвеєрний ланцюг, 6 — передній стіл

Фугувальні верстати можуть бути з ручною і механічною подачею. Моделі верстатів з ручною подачею: СФЗ-3, СФ4-2 і СФ6; з механічною — СФА4-2, С2Ф-4 і СФК-6.

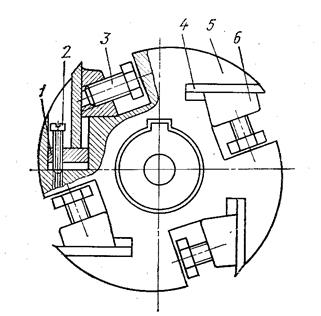

Широке застосування дістав верстат СФ4-2 (рис. 2.2). Столи цього верстата змонтовані на ексцентрикових валиках, розміщених на двох проміжних підставках. Передній стіл регулюється по висоті залежно від товщини шару, що знімається, за допомогою рукоятки 4. Вони встановлюються на рівні різальних кромок ножів. Ножі в круглому ножовому валі кріпляться клинами (рис. 2.4).

Рис. 2.4. Встановлення ножів у круглій ножовій головці: 1 – упорна планка, 2 – регулювальний гвинт, 3 – гвинт, 4 – ніж, 5 – ножова головка,

6 – клиноподібна планка

Положення леза ножа відносно робочої поверхні заднього стола перевіряють контрольною лінійкою або індикатором у трьох місцях робочого вала — по краях і в середині. Непаралельність леза ножа до робочої поверхні заднього стола не повинна перевищувати 0,1 мм на довжині 1000 мм. Перпендикулярність площини з кромкою при фугуванні в кут має бути не більше ніж 0,1 мм на довжину 100 мм.

На фугувальних верстатах з ручною подачею працює один робітник, а з механічною — два. При ручній подачі заготовку кладуть на робочий стіл (спочатку стругають пласть, а потім кромку) і, притискуючи лівою рукою біля ножів, а правою — далі від ножів, плавно насувають заготовку на ножі. Коли передній кінець заготовки пройде через ножі, ліву руку переставляють за ножі, притискуючи заготовку до задньої плити біля самого ножового вала.

Деталі, що мають жолобкуватість ставлять на стіл увігнутим боком вниз, тому що опуклий бік не матиме стійкості на столі верстата і внаслідок цього вирівняти його неможливо. Надто жолобкуваті деталі не слід фрезерувати, бо розміри їх внаслідок вирівнювання будуть менші від номінальних. При роботі на верстатах з механічною подачею деталі подають торець в торець. Товщина шару, що знімається, не повинна перевищувати 6 мм, а товщина стружки 1,5...2 мм.

Таблиця 2.1.

Технічна характеристика фугувальних верстатів

| Показник | Верстат з ручною подачею | Верстат з автоматичною подачею | |||

| СФ4-2 | СФ6 | СФА4-2 | С2Ф-4 | СФ6-І | |

| Розміри оброблюваних заготовок, м: | |||||

| найбільша ширина, | |||||

| найбільша товщина, | — | — | 12—100 | 12—100 | 12—100 |

| найменша довжина. | |||||

| Довжина стола, мм | |||||

| Діаметри кола різання, мм: | |||||

| ножового вала, | |||||

| вертикальної головки. | — | — | — | — | |

| Кількість ножів: | |||||

| на ножовому валі, | |||||

| на вертикальній головці. | — | — | — | — | |

| Найбільша товщина шару, що знімається, мм | |||||

| Частота обертання за хвилину: ножового вала, | |||||

| вертикальної головки. | — | — | — | ||

| Швидкість подачі, м/хв. | Ручна | Ручна | 8; 12; 16; 24 | 8; 12; 16; 24 | 6; 8; 12; |

| Потужність електродвигунів, кВт: | |||||

| ножового вала, | 2,8 | 4,5 | 2,8 | 2,8 | |

| вертикальної головки, | — | — | — | 1,5 | — |

| автоподавача. | — | — | 0,45; 0,6 0,45; 0,6 | 0,8; 1; 1,4; 1,5 | |

| Розміри верстата, мм: | |||||

| довжина, | |||||

| ширина, | |||||

| висота. | |||||

| Маса верстата, кг |

Продуктивність фугувальних верстатів (шт. за зміну) визначають за формулою,

, (2.1)

, (2.1)

У формулі (2.1) прийняті такі позначення: T - тривалість зміни, хв.; и - швидкість подачі, м/хв.; lз - довжина заготовки, м; т – середнє число проходів заготовки при фугуванні (в середньому т = 2); п – число заготовок, що одночасно обробляються; kД - коефіцієнт використання робочого дня (kД = 0,8...0,93 – для верстатів з ручною подачею; kД = 0,85...0,9 – для верстатів з механічною подачею); kМ - коефіцієнт використання машинного часу (kМ = 0,5...0,7 – для верстатів з ручною подачею при довжині оброблюваної заготовки 0,5м; kМ = 0,7...0,8 – при 1м; kМ = 0,8...0,9 – при 2м; kМ = 0,8...0,9 – для верстатів з механічною подачею); kK – коефіцієнт, що враховує ковзання (kK =0,88...0,9).

2.3. Конструкція та технічні характеристики рейсмусового верстата

Після створення базової пласті і кромки здійснюють фрезерування протилежних пласті і кромкі (за розміром) на рейсмусових верстатах. Ці верстати бувають односторонні з верхнім розміщенням ножового вала СРЗ-6, СР6-7, СР6-8, СР8, СР12-2 та двосторонні з верхнім і нижнім розміщенням ножових валів С2Р8-2, С2Р12-2 (рис. 2.5). В усіх рейсмусових верстатах подача механічна. Вона здійснюється за допомогою чотирьох валиків: двох передніх — верхній рифлений, секційний (рис. 2.6), а нижній гладенький — та двох задніх (обидва гладенькі).

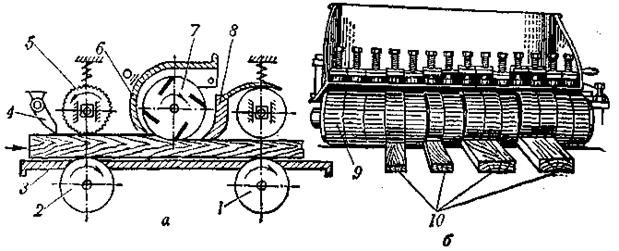

Рис. 2.5 Рейсмусовий верстат:

1 — рукоятка для перемикання швидкості різання, 2 — рукоятка для перемикання швидкості подачі, 3 — кнопки керування, 4 — гвинт для горизонтального переміщення супорта загострювального пристрою, 5 — маховичок для вертикального переміщення супорта, 6 — гвинт для регулювання фугувального пристрою, 7 — маховичок для установлення нижніх валиків по висоті

Ножовий вал в односторонніх рейсмусових верстатах розміщений над оброблюваними заготовками, які просуваються по столу, а щоб уникнути тертя по плиті стола, нижні гладенькі валики (передній і задній) виступають над поверхнею стола. Верхній передній подавальний валик для кращого зчеплення і подачі матеріалу на робочий вал роблять рифленим, а для фрезерування заготовок різної товщини (до 6 м) — секційним. Секції завдяки пружинам або гумовим амортизаційним кільцям можуть підніматись на певну висоту (під тиском деталі), зберігаючи властивість зчіплювання з деревиною та подачі її на ножовий вал. Верхній задній валик, що приймає вистругану деталь, роблять гладеньким. Для досягнення потрібної товщини деталі стіл піднімають або опускають на певну відстань до ножів вала.

Рис. 2.6. Принципові схеми рейсмусового верстата:

а — технологічна схема роботи верстата, б — схема роботи секційного валика: 1 — нижній задній валець, 2 — нижній передній валець, 3 — стіл, 4— гребінка проти викидання, 5 — вал переднього верхнього подавального вальця, 6 — притискувач, 7 — ножовий вал, 8 — задній притискувач, 9 — секційне кільце, 10 — заготовки

Таблиця 2.2.

Технічна характеристика рейсмусових верстатів

| Показник | Односторонні | Двосторонні | |||

| СРЗ-6 | СР6-8 | СР8-1 | С2Р8-2 | С2Р12-2 | |

| Ширина стругання, мм | |||||

| Розміри заготовок, мм: | |||||

| товщина | 6—150 | 5—200 | 10—200 | 10—160 | 10—125 |

| найменша довжина | |||||

| Найбільша товщина шару деревини, що знімається ножовими валами, мм: | |||||

| верхнім | |||||

| нижнім | — | — | — | ||

| Різниця одночасно оброблюваних деталей по товщині, мм | |||||

| Діаметр ножового вала, мм: | |||||

| верхнього | |||||

| нижнього | — | — | — | ||

| Частота обертання за хвилину ножових валів: | |||||

| верхнього | |||||

| нижнього | — | — | — | ||

| Кількість ножів в ножових валах: | |||||

| верхньому | |||||

| нижньому | — | — | — | ||

| Швидкість подачі, м/хв | 8—24 | 8—24 | 5—25 | 4—25 | 5—25 |

| Потужність, кВт: | |||||

| верхнього вала | 5,5 | 7,5 | |||

| нижнього вала | — | — | — | ||

| механізму подачі стола | 0,8 | 1,1 | 1,7 | 1,7 | |

| загострювального круга | — | 0,27 | 0,27 | 0,27 | 0,27 |

| пересувного супорта загострювального круга. | — | 0,27 | 0,27 | 0,27 | 0,27 |

| Розміри верстата, мм: | |||||

| довжина | |||||

| ширина | |||||

| висота | |||||

| Маса верстата, кг |

Ножові вали рейсмусових верстатів такі ж, як і фугувальних. Порядок кріплення, гострення та балансування ножів, валів аналогічний. Перед ножовими валами встановлюють спеціальні секційні підпори, що запобігають виколам на поверхні деталей. Для видалення стружки застосовують ексгаустерні воронки. Всі основні і допоміжні частини кріпляться до суцільнолитої чавунної станини.

На рейсмусових верстатах встановлено заточний пристрій, що дає можливість гострити ножі, не знімаючи їх з ножового вала. Це економить час і підвищує точність регулювання ножів. У двосторонніх рейсмусових верстатах нижній ножовий вал встановлений у столі на супорті. Це дає можливість висувати його за межі верстата при кріпленні та загострюванні ножів.

Двосторонні рейсмусові верстати застосовуються для одночасного стругання деталей столярних виробів на заданий розмір по товщині, причому з різницею у розмірах деталей до 4мм.

Рис. 2.7. Схема двостороннього рейсмусового верстата С2Р8-2:

1 — пересувний стіл (розташований після нижнього вала); 2, 3, 6, 9, 10 — подаючі вальці; 4 — притискувач, 5 — нижній ножовий вал, 7 — загострювальний пристрій, 8— верхній ножовий вал; 11 — маховичок механізму піднімання та опускання стола; 12— стіл; 13— ланцюг; 14— рукоятка; 15— маховичок механізму переміщення заднього стола по висоті

Рейсмусовий верстат С2Р8-2 призначений для двостороннього стругання виробів та щитів шириною до 800мм. На станині верстата розташовані верхній блок з верхніми подаючими вальцями 3, 6, 9 та верхнім ножовим валом 8. На станині також розташований стіл, на якому встановлений нижній ножовий вал 5, що знаходиться по напрямку обробки деталей позаду верхнього ножового вала. Стіл 1 може підніматись чи опускатись за допомогою механізму, що приводиться у рух від електродвигуна або вручну. Подача матеріала для обробки виконується за допомогою подаючих валиків через редуктор від чотиришвидкісного електродвигуна. Для швидкої зупинки ножових валів верстат оснащений електромагнітними гальмами.

Нижні вальці мають виступати над робочою поверхнею стола на 0,2…0,3 мм при обробці фугованих заготовок та 0,4…0,5мм - для нефугованих.

Протягом роботи верстата можуть виникнути такі недоліки: буксування вальців, утворення вм'ятин, вібрація заготовки, поява поперечних рисок. Вібрація заготовки виникає внаслідок погано відрегульованого заднього притискувача або надмірного виступання нижніх подавальних вальців. Ці недоліки регулювань можуть спричинювати і нерівномірність товщини деталі. При появі поперечних рисок і вм'ятин на оброблюваній поверхні слід ослабити пружину рифленого вальця. Залежно від товщини оброблюваних заготовок стіл піднімають або опускають на потрібну відстань від ножового вала вручну або за допомогою приводу (залежно від конструкції верстата).

Верстат обслуговують двоє робітників — основний і підсобний. Основний робітник бере деталь з штабеля і кладе обробленим (базовим) боком на робочий стіл, підсуваючи її до вальців. Заготовки у верстат слід подавати торець в торець. При наявності секційного валика заготовки невеликої ширини кладуть на стіл кілька штук паралельно одна одній і одночасно насувають на вальці. Різниця в товщині заготовок, що одночасно подаються секційним валиком, має бути в межах 1-4 мм. Обробка заготовок з припуском більшим ніж 6 мм може викликати поломку верстата, а з надмірно малим — недостругування і викид. Підсобний робітник приймає оброблені заготовки і складає їх.

Продуктивність рейсмусових верстатів (шт. за зміну) визначають за формулою,

. (2.2)

. (2.2)

У формулі (2.2) прийняті такі позначення: T - тривалість зміни, хв.; и - швидкість подачі, м/хв.; l - довжина заготовки, м; п – число заготовок, що одночасно обробляються; kД - коефіцієнт використання робочого дня (kД = 0,88...0,9); kМ - коефіцієнт використання машинного часу (kМ = 0,8...0,9); kK – коефіцієнт, що враховує ковзання (kK =0,9...0,92).

Часть вторая

Рязань 2014

ББК 38.5.

УДК 69.05:620.17

Рудомин Е.Н., Биленко В.А., Рудомина Н.Я. Лабораторный практикум по дисциплине «Обследование и испытание зданий и сооружений»: - Учеб.– метод. пособие для студентов бакалавриата и специалистов очной, очно-заочной и заочной форм обучения строительных специальностей. Часть 2. Рязань: Рязанский институт (филиал) Университета машиностроения, 2014. – 77 с.

Учебно–методическое пособие предназначено для студентов всех форм обучения, изучающих дисциплину «Обследование и испытание зданий и сооружений». Содержание и объем лабораторных работ по дисциплине «Обследование и испытание зданий и сооружений» соответствуют государственному образовательному стандарту по направлению – строительство.

В пособии содержатся сведения о новейших достижениях и тенденциях развития испытательной техники, методах неразрушающего контроля для оценки надежности и безопасности строительных конструкций.

Печатается по решению Ученого совета Рязанского института (филиала) Федерального государственного бюджетного образовательного учреждения высшего профессионального образования «МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ МАШИНОСТРОИТЕЛЬНЫЙ УНИВЕРСИТЕТ (МАМИ)».

| © | Рудомин Е.Н., 2014 |

| © | Биленко В.А. , 2014 |

| © | Рудомина Н.Я. , 2014 |

| © | Рязанский институт (филиал) Университета машиностроения, 2014 |

Дата добавления: 2015-03-07; просмотров: 1321;