ПОЛУЧЕНИЕ ИЗВЕСТКОВОГО МОЛОКА И САТУРАЦИОННОГО ГАЗА.

Из склада хранения известняк конвейером подают на сортировку. Отсортированный известняк конвейером подают в бункер-накопитель топлива. Топливо подают через дозатор. Известняк вместе с ковшом скипового подъемника взвешивают на весах.

После дозировки порции шихты ковш по направляющим поднимается к верху печи. При опрокидывании его шихта высыпается в загрузочную воронку. Герметичность загрузочной воронки обеспечивает клапан.

Полученный в результате обжига известняка сатурационный газ из балки отсоса газа попадает в сухую ловушку, а затем в газопромыватель для окончательной очистки и охлаждении водой. Затем через каплеулавитель газ поступает в компрессор, который подает его в завод. Для поддержания разрежения в газопромывателе и каплеулавливателе удаление воды в них осуществляется через гидрозатвор.

Обожженная известь по направляющему желобу поступает в известегаситель, куда из сборника подают воду. Полученное известковое молоко поступает на вибросито, где отделяются частицы размером более 1.2 мм, затем в мешалку, гидроциклоны - для отделения частиц от 1.2 до 0.3 мм - и в мешалку известкового молока. Из мешалки насосом подают на дефекацию.

3. СПЕЦИАЛЬНОЕ ЗАДАНИЕ.

АСР уровня в сборнике VI (поз 9).

Для непрерывности технологического процесса, необходим постоянный контроль уровня сиропа в сборнике VI (поз 9).

Для процесса регулирования уровня используются следующие средства автоматизации:

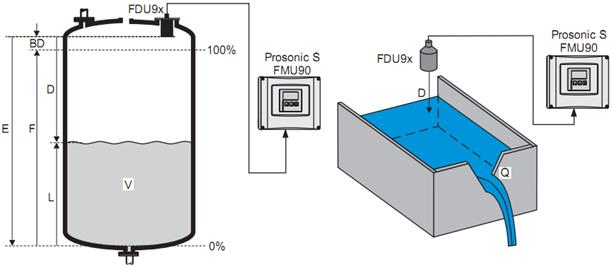

1. Ультразвуковой датчик для бесконтактного непрерывного измерения уровня, фирмы Endress + Hauser, модель Prosonic S FDU91, для подключения к преобразователю FMU95

Предел диапазона измерения  – 10 метров;

– 10 метров;

Данный датчик обеспечивает -

Бесконтактный метод измерения, почти не

зависит от свойств среды

• Встроенный датчик температуры для коррекции

времени прохождения сигнала. Точное

измерение даже при изменении температуры

• Герметичный датчик FDU91 со сваркой

PVDF для измерения жидкости; для высокой

химической стойкости

• Встроенная система определения датчика в

преобразователе FMU90; простой ввод в

действие

• Установка на расстоянии до 300 метров от

преобразователя

• Пригоден для измерения в жестких окружающих условиях благодаря отдельной установке от преобразователя

• Устойчивость к грязи и наростам вследствие эффекта самоочистки

• Встроенная система обогрева против обледенения датчика

• Устойчивость к атмосферным явлениям и подтоплению (IP68)

• Сертификаты для взрывоопасных пыли и газа (ATEX, FM, CSA)

2. Преобразователь для подключения ультразвуковых датчиков FDU90 в корпусе для монтажа на DIN-рейку, фирмы Endress + Hauser, модель Prosonic S FMU95.

Данный преобразователь обеспечивает -

Простое меню с подсказками на 6-строчном дисплее

• Отображение на дисплее кривой эхо-сигнала для быстрой и простой диагностики

• Простое управление, диагностика и документирование измерительной точки через поставляемое ПО "ToF-Tool - FieldTool Package" или "FieldCare".

• Встроенное в датчики измерение температуры для коррекции времени прохождения сигнала.

• Линеаризация (до 32 точек, свободно настраивается)

• Интеграция в систему через PROFIBUS DP - до 20 измеряемых значений

• Автоматическое определение датчиков FDU90

• Подключение датчиков прежней серии FDU8x

• Настройка к индивидуальным требованиям через структуру продукта

Принцип измерения

BD:блокдистанция; D:расстояние от мембраны датчика до поверхности продукта; E:нулевой уровень;

F:диапазон (полная дистанция); L:уровень; V:объем (или масса); Q:расход

Датчик излучает ультразвуковые импульсы по направлению к поверхности продукта. Импульсы

отражаются от поверхности обратно и принимаются датчиком. Преобразователь Prosonic S измеряет

время t между излучением и приемом импульсов. Прибор использует время t (и скорость

распространения звука c) для расчета расстояния D между мембраной датчика и поверхностью

продукта:

D = c · t/2

Относительно D определяется необходимая измеряемая переменная:

• уровень L

• объем V

• расход Q через поперечное сечение водослива или открытого канала

Блокдистанция: Шкала F не может быть увеличена из-за наличия блокдистанции BD. Эхо-сигнал уровня в пределах блокдистанции не может быть обработан из-за переходных процессов в датчике.

Коррекция времени прохождения сигнала: Встроенный в каждый ультразвуковой датчик датчик температуры компенсирует изменениескорости распространения звука в зависимости от изменения температуры.

Подавление помех Функция подавления эхо-помех Prosonic S гарантирует, что случайные эхо-сигналы (напр., от кромок, сварных швов и соединений) не будут распознаваться, как уровень эхо-сигнала.

Линеаризация Запрограммированные кривые линеаризации для специальных типов емкостей

• Горизонтальный, цилиндрический танк

• Сферический танк

• Танк с пирамидальным основанием

• Танк с коническим основанием

• Танк с плоским, наклонным основанием

Запрограммированные кривые линеаризации вычисляются в режиме реального времени.

Таблица линеаризации содержит до 32 точек линеаризации; вводится вручную или полуавтоматически.

Функции регистрации

• Индикация пиков мин./макс. уровней и мин./макс. температур в датчике

• Запись последних 10 аварийных состояний

• Индикация рабочего состояния

• Индикация часов наработки

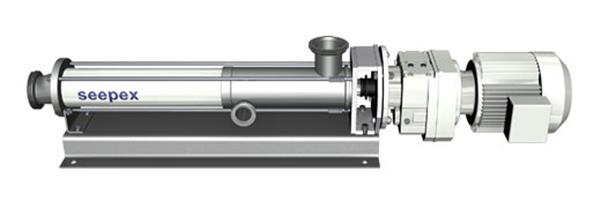

3. Насос для пищевых продуктов фирмы Seepex, серия BCSO.

Применяются главным образом в пищевой, фармацевтической, косметической и химической промышленности. C обозначает способность насоса к CIP (Cleaning in Place очистка на месте), а S – способность к SIP (Sterilisation In Place – стерилизация на месте).

Насосы CS отвечают высочайшим требованиям в области щадящей транспортировки, гигиены, очистки и стерилизации. Они соответствуют предписаниям Санитарного стандарта 3-A США и директивам EHEDG.

Насос обеспечивает -

•особенно щадящая транспортировка даже продуктов с высокой степенью вязкости со стабильным объемом и давлением транспортировки

•небольшие затраты на очистку: оптимизированный корпус насоса без “мертвых“ зон препятствует отложению продуктов и упрощает полноценную очистку CIP

•удобен в обслуживании вследствие легко монтируемых/демонтируемых шарниров

•испытанные, рассчитанные на соответствующий случай применения, – торцевые уплотнения обеспечивают гигиеничную герметизацию вала

•материал статора и дополнительные уплотнения, имеющие допуск FDA, гарантируют высокую безопасность и качество транспортируемых продуктов

•можно производить SIP горячим паром в тактовом режиме работы насоса

> Объем подачи: от 30 л/ч – до130 м3/ч, давление: до 24 бар

4. Преобразователь частоты компании ABB, модель ACS550.

Преобразователь частоты ACS550 от АВВ предназначен для управления работой низковольтных асинхронных электродвигателей мощностью от 0,75 до 355кВ.

Преобразователь частоты ACS550 от АВВ предназначен для управления работой низковольтных асинхронных электродвигателей мощностью от 0,75 до 355кВ.

Стандартный привод АББ легко приобрести, просто смонтировать, настроить и эксплуатировать, что значительно экономит время. Частотный преобразователь оснащен простым пользовательским интерфейсом и коммуникационным протоколом Modbus, прост в выборе, настройке и пусконаладке. Кроме того, для него используются стандартные запасные части.

С помощью приводов этой серии возможно построение автоматизированных производственных систем. Частотник АББ ACS550 позволяет сократить издержки на электроэнергию при работе двигателя, увеличить срок службы эксплуатируемого оборудования и снизить риск выхода электродвигателя из строя. Частотный преобразователь ABB является универсальным электроприводом, имеющим самую широкую сферу применения.

Частотный привод ACS550 успешно применяется в целлюлозно-бумажной, пищевой, деревообрабатывающей и металлургической отраслях производства. Благодаря простоте настройки и стандартизации различных габаритов преобразователи частоты АББ позволяют максимально быстро настраивать производственные линии, уменьшить сроки изготовления продукции OEM производствам.

Особенности преобразователя частоты ACS 550 от ABB:

· Устройство FlashDrop

· Простое использование привода с интеллектуальной панелью управления;

· Встроенный дроссель переменной индуктивности для снижения гармонических искажений;

· Векторное управление без и с обратной связью;

· Платы с защитным покрытием для тяжелых условий среды;

· Встроенный фильтр ЭМС для категории C2 первых условий эксплуатации в стандартной комплектации;

· Гибкие возможности по выбору коммуникационного протокола;

· Сертификация UL, cUL, CE, C-Tick и GOST R;

· Одобрен директивой RoHS.

Технические характеристики частотного привода АВВ:

· Два типоисполнения по номинальному напряжению

3 фазное 380-480В для электродвигателей от 0,75-355 кВт

3 фазное 200-240В для электродвигателей от 0,7-75 кВт

· Выходное напряжение от 0-Uпит, с частотой от 0 до 50 Гц.

· Диапазон мощностей от 1,1 до 355 кВт

· 7 типоисполнений по размеру

· Векторный принцип управления электродвигателем –с датчиком частоты и без, что обеспечивает высокий крутящий момент двигателя на низких частотах вращения

· Два встроенных ПИД регулирования

· Степень защиты IP21, может доукомплектовываться кожухом со степенью защиты IP54

· Время замедления и ускорения 0-1800 С.

· Встроенный фильтр ЭМС первого и второго уровня для защиты оборудования от наведенных высокочастотных импульсов.

· Встроенный вентилятор охлаждения – для защиты от перегрева преобразователя

· Встроенный дроссель подавления гармоник

· Интеллектуальная панель управления в стандартной комплектации для локального управления настройками частотного преобразователя и отображения действующих параметров работы. Возможно подключение выносной панели.

· Встроенная шина Modbus в стандартной комплектации. Возможно расширение подключаемых протоколов связи с помощью подключения дополнительных встраиваемых модулей.

Дополнительное оборудование частотных преобразователей ACS550 от ABB:

· При превышении длины кабеля от привода до электродвигателя более чем в 1,5

· Тормозные блоки и прерыватели

Для типоразмеров R1 и R2 тормозные прерыватели поставляются в комплекте, для остальных типоразмеров прерыватели заказываются отдельно/

· Предохранители для гарантированной защиты от токов перегрузки и КЗ.

5. Шаровые краны высокого давления из нержавеющей стали 400, 401.

Описание -

Шаровые краны OMAL серий 400, 401 широко применяются на промышленных

предприятиях для управления потоками жидкостей и газов.

Серия 401 отличается от серии 400 полированным корпусом и может применяться в

химической и пищевой промышленности для более легкой мойки корпуса.

Корпус шаровых кранов выполнен из нержавеющей стали AISI 316. Краны OMAL из

нержавеющей стали используются при подаче агрессивных сред под давлением до 160

бар. Частое применение краны из нержавеющей стали находят в пищевой, химической,

нефтяной, фармацевтической отраслях.

Шар крана, также как и корпус, выполнен из нержавеющей стали AISI 316, что

гарантирует высокий ресурс при работе с агрессивной средой. Уплотнение шара

выполнено из материала PTFE, стойкого к многим видам агрессивных сред.

Уплотнение штока крана (шток - соединяет шар с приводом) выполнено двумя

кольцевыми манжетами из материала FKM (у большинства аналогичных моделей только

одно).

Шаровые краны серий 400, 401 сертифицированы по стандарту ATEX на применение во

взрывоопасной среде. Эти серии кранов соответствуют классу A по нормам герметичности

EN 12266 - полное отсутствие утечек. Такая высокая герметичность позволяет

использовать краны на вакууме глубиной до -0,95 бар (95% вакуума).

На кранах всех размеров (G3/8" ÷ G4") присутствует монтажная площадка,

выполненная по стандарту ISO 5211, для присоединения пневматического или

электрического привода.

6. Системы управления

Системы управления разработана специально для управления, регулирования и контроля. Для использования в сфере дозирующего оборудования и для защиты насосов, например от избыточного давления и сухого хода, в наличии имеются стандартные модули. От переливов компонентов, и немедленной реакции при появлении не штатной ситуации. Система реализует пропорциональный метод регулирования подачи компонента.

Управление, регулирование, контроль и блокировки выведены на панель оператора по месту.

Данные элементы АСУ ТП, позволяют производить более качественное управление технологическим процессом, с мониторингом всех необходимых параметров как по месту, так и дистанционно, на автоматизированном рабочем месте. Система имеет высокую степень отказоустойчивости, и требует минимизировать присутствие технологического персонала.

В курсовом проекте разработана автоматизированная система контроля и управления уровня. Проведён анализ технологического процесса, и подобранны необходимые отказоустойчивые средства автоматизации. Дана оценка показателей качества разработанной системы регулирования.

Современные достижения в автоматике, радиоэлектронике и вычислительной технике позволяют рассматривать комплексную автоматизацию производственных процессов как единую систему автоматизации, охватывающую производство, в целом начиная с проектирования изделий и технологии их изготовления и кончая доставкой изделий потребителю. С расширением применения робототехнических средств, наряду с внедрением оборудования, отличающегося высокой степенью концентрации операций, значительно повысилась гибкость управления производством. Сегодня машиностроение стоит на пороге широкого внедрения комплексно-автоматизированных ГПС, позволяющих предприятиям в нужный момент и за короткое время переходить на выпуск новой или существенно модернизированной продукции при минимальных затратах.

ГПС — это новый этап в автоматизации производства, основанной на широком использовании принципов групповой технологии, станков с числовым программным управлением (в том числе типа «обрабатывающий центр») и гибких автоматизированных производственных модулей, промышленных роботов, роботизированных комплексов, автоматизированного транспортно-складского оборудования и других машин, объединенных автоматизированной системой управления производством. Непременными компонентами ГПС являются системы автоматизированного проектирования и автоматизированные системы управления технологическими процессами.

Создание ГПС — комплексная научно-техническая проблема. Ее решение связано с разработкой точного и надежного многооперационного оборудования и систем управления, введением автоматического контроля точности обработки и состояния инструмента, применением адаптивного управления процессом обработки, развитием диагностических методов и средств автоматического контроля за состоянием оборудования. Не менее важно совершенствовать транспортирование, хранение и учет заготовок, деталей, инструмента, оснастки и материалов. Требуется резко повысить надежность оборудования и систем управления, предназначенных для работы в условиях ГПС.

Речь идет о системе производства, при которой материалы и компоненты доставляются в цеха лишь по мере надобности и не накапливаются там. При такой организации производства все должно выполняться в соответствии с заранее установленным графиком при заранее рассчитанной себестоимости. Таким образом, метод «как раз вовремя» сводится прежде всего к системе обеспечения оптимальных запасов, т.е. системе рациональной организации производства и управления, когда ритму сборки изделия подчинены все звенья производственного процесса. При этом достигается существенная экономия за счет сокращения запасов комплектующих изделий и готовой продукции, экономятся производственные площади, оборудование используется на полную мощность. Товарные запасы сокращаются до минимального уровня, при котором еще можно обеспечить производственный процесс.

Внедрение новой системы обеспечивает:

сокращение расходов на складские помещения и хранение деталей, комплектующих изделий и материалов; при этом автоматизированные склады перестают быть складами- накопителями и становятся складами-распределителями, составным звеном внутризаводского транспорта;

ускорение процесса производства за счет сокращения сроков хранения и транспортирования материалов;

повышение качества продукции и создание условий для детальной разработки всего производственного и технологического процесса еще на стадиях его проектирования.

При этом ГПС позволяет достичь состояния, когда каждый участок, цех и предприятие обходятся минимальными запасами сырья и заделов производства, тщательно рассчитанных исходя только из условий выравнивания времени различных технологических циклов. Конечно, это возможно лишь при сквозном внедрении гибких автоматизированных производств на заводе в целом и тщательном соблюдении дисциплины поставок предприятиями-кооператорами и потребителями продукции.

Внедрение системы организации производства по принципу «как раз вовремя» тесно связано с решением следующих основных задач:

повышение уровня автоматизации в управлении народным хозяйством;

обеспечение рационального управления запасами в целях извлечения большей прибыли, а это значит — доведение их до оптимального уровня;

повышение эффективности и снижение себестоимости процессов транспортирования и перемещения материалов;

обеспечение одновременного изготовления всего набора деталей, составляющих сборочный комплект, обеспечение одновременной доставки сборочных комплектов и единиц, а также других материалов, необходимых для выпуска готовой продукции;

повышение качества обрабатываемых деталей.

^ Первая задача потребует полной электронизации управления народным хозяйством, особенно при решении вопросов, связанных с разработкой и взаимодействием планов производственной кооперации и углубления специализации производства. При этом важное значение приобретают планирование, организация различных видов информации, связи, транспорта, обеспечение гарантийного обслуживания, обеспечение взаимодействия поставщиков и потребителей.

^ Вторая задача — рациональное управление запасами с целью доведения их до оптимального уровня, который должен обеспечить устойчивый непрерывный ход производства, — прямо зависит от выполнения первой. Главный вопрос при решении этой задачи заключается в минимизации запасов на промежуточных складах, создании автоматизированных складов-распределителей и средств гибкого транспортирования различного технологического назначения (для сырья, покупных изделий и деталей, вспомогательных материалов, готовых изделий, компонентов незавершенного производства) с обеспечением учета их наличия, простоты восполнения, с выделением приоритетных материалов, определяющих нормальный ход производственного процесса.

Внедрение системы обеспечения оптимальных запасов наиболее актуально для условий мелкосерийного и среднесерийного производств, характеризующихся в настоящее время наличием значительных буферных запасов, что в свою очередь приводит к существенным потерям в виде незавершенного производства.

Интегрированные системы управления всеми сферами производства в условиях ГПС обеспечивают, наряду с групповым управлением оборудованием, управление ритмом производственного процесса с учетом сменных и суточных заданий для отдельных рабочих мест. В банке данных управляющих систем для ГПС содержатся, наряду с другими, данные о производственных запасах, что открывает возможность в случае производственной необходимости обеспечить оперативное пополнение запасов на производственных участках с помощью автоматизированных транспортно-складских систем. Поэтому применительно к серийному производству решение поставленных задач, возможно, прежде всего, при наличии таких технических средств, которые вместе с новой организацией производства характерны для ГПС, в том числе автоматизированных систем управления производством, автоматизированных систем технологической подготовки производства.

^ Третья задача — повышение эффективности транспортирования и перемещения материалов — по своему содержанию во многом зависит от методов решения второй. Снижение издержек на транспортирование, перемещение и хранение единицы продукции, как известно, прежде всего зависит от сокращения производственного цикла, что чаще всего достигается многоинструментальной обработкой на оборудовании с высокой степенью концентрации операций (типа «обрабатывающий центр») и от уменьшения транспортных потоков и потерь при хранении, что достигается созданием автоматизированных складов и организацией автоматизированных систем подготовки и управления производством.

^ Четвертая задача — обеспечение одновременного изготовления деталей, составляющих сборочный комплект,— решается путем широкого использования обрабатывающих центров и гибких переналаживаемых многооперационных модулей. Обеспечение единовременной доставки всех компонентов производства, необходимых для выпуска готового изделия, тесно связано с диспетчированием производства и оснащением предприятия автоматизированными гибкими транспортно-складскими средствами.

^ Пятая задача — повышение качества изделий — является необходимым условием функционирования любой автоматизированной системы, а также условием обеспечения работы по методу «как раз вовремя». Приемка деталей и изделий от поставщиков должна осуществляться без входного контроля (или с автоматическим выборочным контролем), а качество должно быть гарантировано. Контрольные службы в системе производства должны функционировать таким образом, чтобы обеспечить контроль изделий после каждой операции. Экономическая эффективность и гарантия качества могут быть достигнуты при этом только в условиях полной автоматизации контрольных операций.

Таким образом, наиболее полное развитие современных форм организации производства по принципу «как раз вовремя» может быть обеспечено на базе гибких систем, которые, в свою очередь, основываются на широком использовании средств вычислительной техники, автоматики, новых видов обрабатывающего оборудования и средств робототехники. Комплексная автоматизация производства, создание ГПС с широким использованием робототехнических средств открывают перспективы и для внедрения новых современных форм организации производства.

Дата добавления: 2015-03-07; просмотров: 2063;