Обмивання та очищення вагонів, їх вузлів та деталей

Вагони, які подають у ремонт (на ВРЗ або ВЧД) мають сильне забруднення нашаруваннями з навколишнього середовища. Деталі та вузли мають покриття відпрацьованим мастилом, вражені корозією та гнилизною.

Тому перед подаванням у ремонт повинно проводитися ретельне очищення вагона у нерозібраному виді, а потім у процесі розбирання та ремонту – очищення його складових частин.

Очищення виконується для забезпечення якості ремонту та додержання відповідних технологічних, естетичних та санітарно-гігієнічних вимог. Без належного очищення неможливо якісно оглянути деталі – виявити пошкодження або визначити ступінь зносу, встановити можливість відновлення деталей або необхідність їх заміни. Очищення забезпечує нормальні умови праці на рівні сучасних санітарно-гігієнічних вимог та створює позитивний психофізіологічний настрій.

Інколи, перед очищенням, вагони повинні спочатку бути продезінфіковані.

Вибір способу очищення залежить від виду забруднення, ступеню діяння середовища, яке очищує матеріал поверхні, а також від розмірів та форми виробів, наявності обладнання, санітарно-гігієнічних та економічних вимог.

Очищення ручним способом виконують скребками, металевими щітками, шліфувальними шкірками, ганчір’ям та т.п.

При механізованому очищені використовують переносні пневматичні або електричні машинки та стаціонарні шліфувально-полірувальні верстати, де робочим інструментом є металеві дискові та торцеві щитки, шарошки, шліфувальні кола та голкофрези. Для очищення від окалини значних за розмірами деталей, використовують ланцюги, які закріплені на валах, що обертаються, машин для очищення.

Дрібоструминне (пневмоабразивне) очищення виконують за допомогою дрібоструминних апаратів. Крім сталевих або чавунних дробин використовують металевий пісокоздрібнений граніт, зерна корунду, скляні кульки та ін.

При дрібометному очищенні, металева дріб викидається лопатками ротору. Дрібметний спосіб використовують для очищення від окалини поковок.

Гідроабразивне (гідропіскоструминне) очищення виконують струминою води з кварцовим піском. Цей спосіб використовують для очищення значних за розмірами відливок від залишків формувальної землі, ливарної кірки.

Галтовання (галтовка) – це грубе очищення в барабанах які обертаються, невеликих за розмірами деталей, шляхом стикання поміж собою та наповнювачами.

Наповнювачами служать металеві кулі та куски розбитого шліфувального каміння.

Мокре галтовання виконують у перфорованих барабанах які обертаються, та поглиблюються у ванні з рідиною.

Якщо замінити обертальних рух деталей та наповнювачів у рідинному середовищі – коливальним рухом, то буде виникати так зване віброабразивне очищення, яке під впливом вібрації надає рідині поточність та заповнює внутрішні порожнини та отвори деталей.

Для очищення вагонів та їх складових частин широко використовують спеціальне обладнання з застосуванням мийних розчинів та речовин, а також органічних розчинників.

Миття вагонів та їх складальних одиниць на ВРП виконується, як правило, у спеціалізованих вагономийних пристроях та мийних машинах струминного типу.

Температура мийних рідин у вагономийних пристроях та машинах піддержують у межах 70-90 оС. Тиск струменів мийного розчину 0,5-1,6 МПа, прополоскуючої води 0,3-0,5 МПа. При митті чистою водою тиск доходить до 4 МПа.

Гідравлічні системи водомийних установок та машин передбачають очисні пристрої, які відновлюють мийні розчини.

Гідродінамічне очищення виконують водою під тиском 5-15 МПа за допомогою брандспойтів або моніторних (гідромоніторних)  мийних машин.

мийних машин.

Пароводоструминне очищення поверхні виконується парогідравлічним струменем при температурі 90-100 оС, під тиском 0,5-2,0 МПа.

Застосовується для позбавлення мастильних та брудних нашарувань з великогабарітних деталей.

Фізико-хімічний метод базується на використанні активних мийних розчинів.

Метод впроваджується у струминних, іноді у моніторних мийних машина, у виварювальних та мийних ваннах, у ваннах з використанням ультразвуку або електроліту. Струминні машини широко використовують для загального очищення виробів, іноді для знежирення. Вони складають 80-90% від усього мийного обладнання. Ці машини оснащені системою гідрантів (рами), обладнаних струминними соплами.

Струминні машини розрізнюють: 1) по призначенню – універсальні та спеціальні; 2) по конструкції – тупикові та прохідні; одно та багатокамерні; одно та двохзонні; з сушильними відсіками та без них.

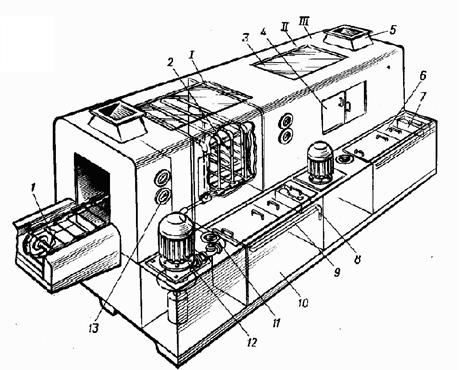

Універсальна двохкамерна мийна машина з відсіком для сушіння показана на рисунку 2.1.

Рисунок 2.1 - Універсальна мийна машина

Деталі подаються на ланцюговий конвеєр 1 й послідовно переміщається через мийну камеру І, камеру ополіскування ІІ та сушильний відсік ІІІ, де обдуваються повітрям. В середині камер розміщені гідранти 2. Баки 10 для рідини закриті кришками 6 і розділені кожний на дві частини фільтруючими перегородками. Рідина подається насосами 12 в обмивальні гідранти й після обмивання деталей стікає у ці ж баки та, проходячи через фільтруючі перегородки, знову засмоктуються насосами. В баках змонтовані поплавкові устрої 7 для підтримання постійного рівня рідини, а також переливні пороги 9 з трубою 8 для видалення бруду з поверхні. Для ручного регулювання подачі мийного розчину та води передбачаються вентилі 11.

На стінах та стелі корпусу машини є знімні прозорі панелі 3, вентиляційні труби 5, водонепроникні двері 4, щити – панелі 13 з термометрами та манометрами.

Схема машини з пульсуючими струменями показана на рисунку 2.2.

Мийний розчин з бака 8 подається насосом 1 в гідранти 4 та 7 мийної камери 5 через розподілювач 3. Золотник 2 забезпечує поперемінне подавання розчину в гідранти. В момент переключення золотника в системі трубопроводів виникають гідравлічні удари, що супроводжуються імпульсним підвищенням тиску. В результаті з насадок 6 розчин викидається з великою силою.

Спеціалізовані струминні машини виготовляють для конкретного виду виробів.

Заглибні мийні машини найбільш ефективні для очищення деталей та складальних одиниць складної форми, в тому числі й крупногабаритних. Ці машини дозволяють використовувати мийні розчини з великою концентрацією та при високій температурі. Гідродинамічний вплив рідини досягається переміщенням деталей, що очищаються або примусовим переміщенням рідини.

Рисунок 2.2 - Схема машини з пульсуючими струменями

Ультразвук використовують для виведення забруднень з мілких деталей. Ефективність дії ультразвуку базується на явищі акустичної кавітації, тобто створені у рідині мікроскопічних бульбочок повітря (каверн), які виникають у неї під дією ультразвукових коливань. Ці бульбочки, вибухаючи, створюють дуже високі місцеві тиски та гідравлічні удари такої сили, що зривають з металевої поверхні прилиплі плівки мастила, жиру та інших забруднень. Ультразвук проникає у вузькі щілини, невеликі отвори та пори деталі. Очищенню сприяє явище акустичної течі та тиску звукового поля.

Ультразвукова установка складається з ультразвукового високочастотного генератора та мийної ванни, рідина в якої інтенсифіцирується п'єзоелектричний або магнітострикційним перетворювачем.

Очищення з використанням гальванічного електролізу застосовується для видалення мастильних та невеликих забруднень і виконується за рахунок заряду поверхні, що обробляється та механічного впливу, що виділяється при електролізу бульбочок газу (водню та кисню). електроліт грає роль провідника струму й одночасно бере участь у видаленні забруднень. деталі занурюються в ванну з електролітом. одним електродом служить сама ванна, другим – деталь, що очищується. процес іде при напрузі 12 в та періодично змінній полярності струму.

В парах розчинників очищують деталі від забруднень та пилу. Гарячі пари розчинників конденсуються на поверхні деталі та стікають з неї, розчиняючи компоненти забруднень і змиваючи нерозчинні.

Хімічний метод полягає у очищенні поверхні хімічними речовинами, які руйнують або перетворюють нашарування що ліквідуються. Цими речовинами знімають старі лакофарбові покриття.

За допомогою хімічних речовин можна очистити поверхню від іржі.

Деякі речовини (ґрунтовки - перетворювачі) перетворюють іржу у ґрунтове покриття, створюють пігментований шар, що міцно приліплюється до поверхні; інші розрихлюють іржу, та перетворюють її у продукт, що легко видаляється.

Однак перетворювачі іржі створюють на поверхні кристалічну пористу структуру, крізь яку проникає волога й викликає прискорену корозію металу.

Накип знімають інгібірованою соляною кислотою.

Термічний метод очищення поверхні від старої фарби та продуктів корозії впроваджується за допомогою газокисневого пальника. Під дією вогню шар фарби витріщається та частково згоряє. Іржа руйнується, перетворюючись у розсипчасті окиси заліза, окалина розтріскується та відшаровується.

До термічного методу відноситься очищення у лужному розплаві, яке протікає при високій температурі. Температура розплаву їдкого натру підтримується у межах 420…480˚ С, суміші їдкого натру та азотнокислого натрію у співвідношенні 3׃1 доводиться до температури 450…500˚ С. деталі занурюють в розплав на 10-15 хв, де добре знімаються товсті шари окалини та іржі.

Дата добавления: 2015-02-28; просмотров: 2079;