ОСОБЕННОСТИ КОНСТРУКЦИИ И ПРИМЕНЕНИЯ ПОГРУЗЧИКОВ

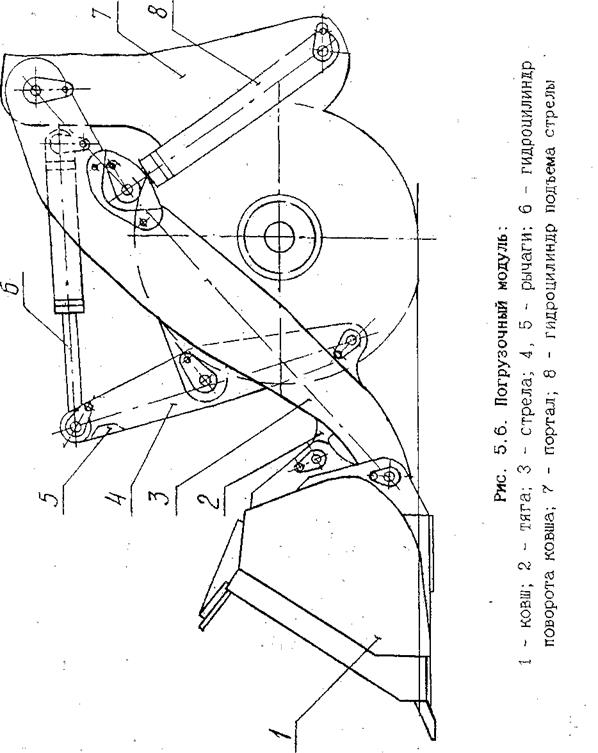

Погрузочный модуль одноковшового фронтального погрузчика (рис. 5.6) состоит из стрелы, ковша, рычажной системы, предназначенной для сохранения заданного положения ковша в пространстве, и двух групп гидроцилиндров, обеспечивающих перемещения ковша и стрелы. Управление гидросистемой осуществляется гидрораспределителем.

В систему управления погрузочным оборудованием обычно включают устройства автоматизации для установки ковша в положение резания после его опорожения (позиционер) и остановки ковша на заранее заданной высоте (останов). Использование этих устройств обеспечивает сокращение продолжительности рабочего цикла и облегчает труд машиниста.

Ковш погрузчика представляет собой сварную конструкцию, выполненную из листовой стали, содержащую режущие элементы (кромка, зубья), корпус и козырек. Ковш шарнирно закреплен на стреле и крепится к рычагам шарнирно-рычажной системы с помощью проушин и пальцев.

Рычаги 4 и 5 вместе с тягами 2 и гидроцилиндрами 6 поворота ковша 1 образуют шарнирно-рычажную систему погрузчика, обеспечивающую требуемый угол наклона ковша в процессе подъема или опускания стрелы. Эта же система служит промежуточным звеном для поворота (запрокидывания и опрокидывания) ковша с помощью гидроцилиндров.

Стрела - сварная, Н-образной конструкции, состоит из двух боковин, выполненных из толстолистовой стали, связанных между собой балкой.

|

На боковинах размещены втулки, защищенные манжетами, для пальцев крепления стрелы к порталу, ковша к стреле и штоков гидроцилиндров подъема стрелы.

Портал представляет собой сварную конструкцию, состоящую из двух коробчатых стоек, соединенных в нижней части поперечной силовой балкой, а в верхней части - поперечиной. На стойке в верхней части приварены кронштейны для крепления стрелы и гидроцилиндров поворота ковша.

Портал шарнирыо соединен с передней полурамой базовой машины. На портале в его нижней части закреплены задний мост и гидроцилиндры 8 подъема стрелы.

Уплотнения шарниров осуществляются однокромочными манжетами, которые обеспечивают выход смазки и продуктов износа при смазывании.

Организация работы погрузчиков зависит как от характера обрабатываемого материала и его количества, так и от вида применяемого сменного оборудования.

Наибольшее применение одноковшовые фронтальные погрузчики получили на погрузке нерудных строительных материалов в автотранспортные средства.

Различают несколько способов заполнения ковша.

Раздельный способ заполнения ковша. При этом способе ковш погрузчика устанавливают на уровне опорной поверхности под углом 3...50. Внедрение ковша осуществляется поступательным движением машины до упора задней стенки ковша в черпаемый материал, затем следует остановка погрузчика. Заполненный материалом ковш поворачивают на себя до достижения предельного угла запрокидывания и поднимают стрелу на высоту, соответствующую транспортному положению ковша.

|

Совмещенный способ заполнения ковша. Ковш внедряют в материал напорным усилием машины на некоторую глубину, после чего его постепенно запрокидывают при непрерывном движении машины вперед и одновременном подъеме стрелы. Разновидностью этого способа является заполнение ковша только в результате поступательного движения машины и подъема стрелы. Совмещенный способ является наиболее эффективным, так как обеспечивает .наилучшее заполнение ковша за минимальное время. Однако он используется в основном в высоких забоях.

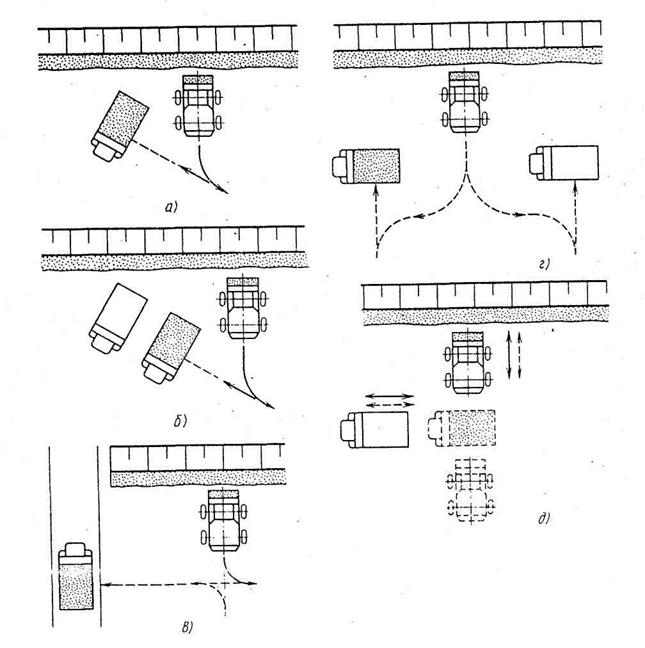

Различают поворотный и челночный способы работы погрузчика на площадке (рис. 5.7).

Поворотный способ характеризуется таким расположением транспортного средства, заполняемого погрузчиком, или штабеля отвала, куда отсыпается материал, при котором для работы машина должна поворачиваться на некоторый угол.

Челночный способ характеризуется расположением забоя или штабеля и транспортного средства или приемного устройства таким образом, что погрузчик при загрузке движется прямолинейно. В этом случае обычно транспортное средство и погрузчик совершают челночное перемещение во взаимно перпендикулярных направлениях.

Поворотный способ обычно используется при работе колесных погрузчиков, которые характеризуются высокой маневренностью; челночный - при работе гусеничных погрузчиков, которые при осуществлении поворотного способа разрушают рабочую площадку, затрудняя движение. Кроме того, резкие повороты гусеничной машины с грузом в ковше приводят к усиленному изнашиванию ходовой части погрузчика.

При выборе транспортного средства для совместной работы с погрузчиком необходимо учитывать характеристики транспортного

средства (полезная нагрузка, вместимость кузова, его ширина, высота борта) и такие параметры погрузчика, как грузоподъемность, вместимость ковша, максимальная высота разгрузки, вылет на максимальной высоте разгрузки, габаритные размеры.

Рис. 5.7. Способы работы погрузчика на площадке: а-г - поворотный; д - челночный.

Основные приемы работы с погрузчиками приводятся в инструкциях по эксплуатации этих машин.

Опыт эксплуатации и исследования показывают, что надежная работа погрузчиков в значительной степени зависит от многочисленных причин, находящихся между собой в тесной взаимосвязи. Анализ этих причин позволяет выделить факторы, определяющие надежность машин в процессе эксплуатации. По действию эти факторы можно подразделить на конструктивно-производственные и эксплуатационные.

К конструктивно-производственным относятся факторы, связанные с разработкой, проектированием и изготовлением машин. К эксплуатационным - факторы, влияющие на надежность машин в процессе их использования.

В ходе эксплуатации погрузчиков необходимо следить за качеством применяемых эксплуатационных материалов к которым относятся топливо, масла, смазки и специальные жидкости (гидравлические и охлаждающие).. Общими требованиями, предъявляемыми к этим материалам, являются: соответствие государственному стандарту, конструкции машины и режимам ее работы, а также климатическим условиям. Нарушение этих требований служит причиной существенного изменения надежности погрузчиков в процессе эксплуатации.

Особо необходимо обратить внимание на гидравлическую жидкость, оказывающую наибольшее влияние на надежность гидравлического оборудования погрузчиков.

В процессе эксплуатации погрузчиков за счет воздействия различных факторов механические, связывающие и другие качества жидкости ухудшаются. Жидкость подвергается мятию под высоким

давлением, засоряется механическими примесями, окисляется кислородом воздуха и вспенивается из-за растворенного в ней воздуха. Засорение жидкости вызывает увеличение сил трения при попадании в зазоры между сопряженными деталями, а в некоторых случаях приводит к заклиниванию деталей. Загрязнители способствуют образованию стойкой пены, которая служит причиной неполадок гидропривода.

В процессе длительной эксплуатации гидропривода значительно снижается вязкость жидкости, увеличивается ее утечка в насосах, распределителях и в уплотнениях. Одновременно со снижением вязкости ухудшаются смазывающие свойства жидкости, в результате чего теряется способность жидкости образовывать прочную защитную пленку, разделяющую трущиеся поверхности сопряженных деталей.

Поэтому за качеством рабочей жидкости в гидросистеме необходимо следить и менять ее с периодичностью согласно руководств по эксплуатации.

Надежность сборочных единиц погрузчиков во многом обуславливается напряжениями, создаваемыми внешними силами, которые зависят от конструктивных особенностей машины, условий и технологии производства работ.

Поэтому при организации работ погрузчиками необходимо следить за соблюдением установленных режимов работы машин, не допускать перегрузок и выполнения работ не соответствующих преназ-начению установленного рабочего оборудования.

Дата добавления: 2015-02-25; просмотров: 3369;