Назначение, устройство и классификация бульдозеров

Бульдозер представляет собой землеройно-транспортную машину, состоящую из базовой машины, которой обычно бывает гусеничный трактор мощностью до 450 кВт или колесный двухосный тягач мощностью до 600 кВт, и навесного бульдозерного оборудования (Рис. 2.1). Последнее на базовой машине может быть как основным, так и вспомогательным.

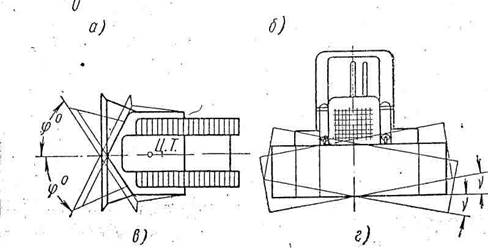

Рис. 2.1. Бульдозер-рыхлитель с неповоротным отвалом

Бульдозерное оборудование состоит из отвала 1 с ножом 2, толкающих брусьев или толкающей рамы 3, подкосов 4, звеньев наклона 5 и гидроцилиндров подъема и опускания отвала 6.

Бульдозеры получили широкое применение в строительстве. В настоящее время их примерно столько же, сколько и экскаваторов. От общего объема земляных работ, выполняемых в строительстве, на долю бульдозеров приходится около 35-40 %. Их широко применяют во всех видах строительства и особенно в дорожном, мелиоративном, ирригационном строительстве, а также в карьерах горно-рудной промышленности. Ими производят планировочные работы, устройство автодорожных и железнодорожных насыпей из боковых резервов, транспортировку грунта на расстояние до 100 м, рытье каналов и котлованов, засыпку траншей и ям, очистку дорог и строительных площадок от снега, валку деревьев и корчевку пней. Иногда их используют в качестве толкачей при работе со скреперами.

Бульдозер является машиной цикличного действия. Цикл его работы слагается из операции рабочего хода, при которой происходит резание и транспортирование грунта к месту его укладки в сооружение или в грунтовый отвал, и операции холостого хода при возвращении бульдозера в забой.

Бульдозеры классифицируют по: назначению; силе тяги базовой машины; мощности силовой установки; типу двигателя; конструктивным признакам; системе управления отвалом.

По назначению бульдозеры делят на бульдозеры общего назначения, приспособленные для ведения разнообразных работ в различных грунтовых условиях, и на бульдозеры специального назначения.

По номинальному тяговому усилию бульдозеры бывают:

малогабаритные - с тяговым усилием до 25 кН;

легкие - 25...135 кН;

средние - 135...200 кН;

тяжелые - 200...300 кН;

сверхтяжелые - более 300 кН.

По мощности двигателей базовых машин бульдозеры делят аналогично на:

малогабаритные с мощностью менее 45 кВт;

легкие - 45...120 кВт;

средние - 120...150 кВт;

тяжелые - 150...225 кВт;

сверхтяжелые - более 225 кВт.

В зависимости от типа движителей различаются бульдозеры колесные, созданные на базе колесных тягачей, и гусеничные, базовой машиной которых является гусеничный трактор.

По конструктивным признакам различаются бульдозеры, имеющие рабочее оборудование впереди и сзади базовой машины и неповоротный и поворотный в горизонтальной плоскости отвал. По системе привода отвала различают бульдозеры с гидравлическим и канатным управлением. Первое, в последнее время, получает преимущественное применение и позволяет как поднимать и опускать отвал, так и принудительно врезаться в грунт, передавая на отвал нагрузку, составляющую до 40 % веса базовой машины.

2.2. Основные параметры бульдозеров и их расчёт

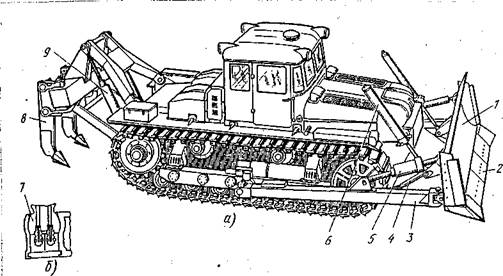

Основными параметрами отвала бульдозера являются: длина отвала L; высота отвала Н; угол резания δ; угол заострения ножа β и задний угол α; угол захвата φ, т.е. угол поворота отвала в плане; угол зарезания ν, т.е. угол перекоса отвала в вертикальной плоскости ( Рис.2.2,а ).

При проектировании отвала необходимо определять также параметры профиля поверхности отвала:

длину прямолинейного участка в нижней части поверхности отвала а; радиус криволинейного участка поверхности отвала R; угол отваливания ψ высоту козырька H1 и угол его установки ψ 1.

Длина отвала.Минимальная длина отвала L выбирается так, чтобы отвал перекрывал габарит базовой машины по ширине и выступающие части толкающей рамы не менее, чем на 100 мм с каждой стороны. Это требование должно удовлетворяться при отвале, повернутом на угол φ0 ( Рис. 2.2, в ). Соблюдение этого требования обеспечивает возможность работы бульдозера траншейным способом и по одному следу.

Увеличение длины отвала сверх указанной нецелесообразно, так как ведет к понижению удельной (т.е. приходящейся на единицу длины) свободной силы тяги и удельного усилия заглубления, а также к увеличению массы отвала.

|

Рис. 2.2. Отвал бульдозера и схемы установки

Для работы в легких грунтовых условиях и особенно на сыпучих грунтах длина отвала может увеличиваться за счет применения съемных уширителей, устанавливаемых под углом 15-30° к режущей кромке ножа.

Желательно обеспечить перевозку бульдозера по железной дороге без разборки.

В связи с увеличением длины поворотных отвалов рекомендуется в конструкции поворотных отвалов предусматривать быстросъемные концевые части. Длина средней части отвала при этом должна выбираться так же, как длина неповоротных отвалов.

Это позволяет легче решить проблему транспортирования бульдозера по железной дороге. Бульдозеры с номинальным тяговым усилием менее 100 кН могут не иметь съемных концевых частей на отвале.

Высота отвалаопределяется силой тяги, и грунтовыми условиями, для которых предназначается проектируемый бульдозер (Рис. 1.3).

Значение высоты отвала может быть определено:

для бульдозера с неповоротным отвалом

(2.1.)

(2.1.)

для бульдозера с поворотным отвалом

, (2.2.)

, (2.2.)

где Н - высота отвала, мм;

Т - номинальная сила тяги бульдозера, кН.

Т - номинальная сила тяги бульдозера, кН.

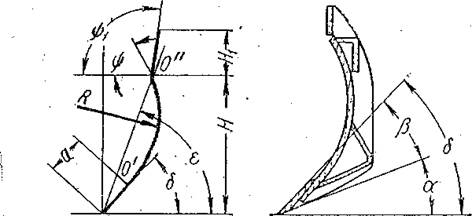

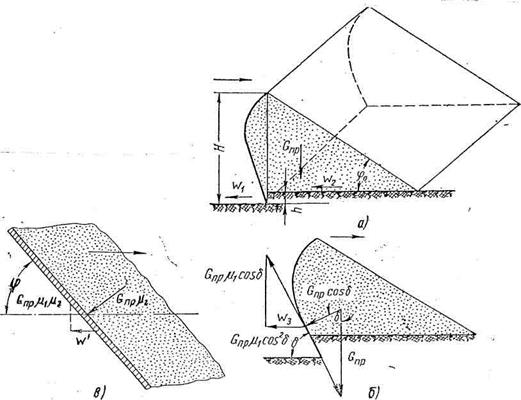

Рис. 2.3. Схемы к тяговому расчету бульдозера

Сила Т определяется по уравнению

Т = G × fсц , (2.3.)

где G - сила тяжести бульдозера (при проектировании новых бульдозеров значение G может приниматься равным 1,17...1,22 силы тяжести базовой машины), Н;

fсц - коэффициент сцепления (для бульдозеров значение fсц может приниматься равным: 0,6 - для гусеничных и 0,5 - для колесных сельскохозяйственных тракторов и соответственно 0,9 и 0,6 - для промышленных тракторов).

Приведенные выше уравнения для определения высоты отвала бульдозера справедливы для бульдозеров с номинальной силой тяги до 400 кН (40 т). При больших значениях силы тяги высота отвалов может ориентировочно определяться по тем же уравнениям, но с коэффициентами при вторых членах уравнений, равными единице.

Отвалы универсального назначения рекомендуется снабжать козырьком, препятствующим пересыпанию грунта через отвал при толчках, на подъемах и в случаях, если процесс движения стружки по отвальной поверхности нарушается.

Высота козырька H1 (по вертикали) должна составлять 0,1...О,25 от высоты отвала Н. При определении высоты отвала и козырька необходимо учесть требование обеспечения хорошего обзора при подъеме отвала в транспортное положение.

Угол резания δ, угол заострения ножа β и задний угол α(Рис. 2.2, б) связаны между собой зависимостью

δ = α+ β , (2.4.)

что необходимо учитывать при назначении величин этих углов и пределов их изменения. Угол резания оказывает большое влияние на энергоемкость процесса резания, поскольку при уменьшении величины этого угла значительно снижается сила сопротивления резанию.

При снижении заднего угла до значений, близких к нулю, и особенно при отрицательных значениях заднего угла, энергоемкость рабочего процесса резко возрастает вследствие трения задней грани ножа о грунт.

С учетом этих обстоятельств угол резания,измеренный в исходном положении бульдозера (при стоянке бульдозера на горизонтальной площадке с отвалом, опущенным до касания лезвия ножа с грунтом), рекомендуется принимать для неповоротного отвала δ = 55° и для поворотного отвала δ = 50...55°. Уменьшение угла резания ниже этих значений возможно только при принудительном заглублении отвала. Уменьшать угол резания ниже 45° вообще не рекомендуется.

Угол заостренияβ в значительной мере определяет характер изменения удельного давления ножа на грунт по мере износа его режущей кромки, чем меньше угол заострения, тем в меньшей степени будет увеличиваться площадка износа ножа по мере его износа и дольше будет обеспечиваться высокое удельное давление на режущей кромке. Значение угла заострения β рекомендуется принимать не более 30°.

Величина заднего угла αисходя из условия работы бульдозера траншейным способом должна быть не меньше величины углов подъема и спуска, т.е. углов, образуемых поверхностью земляного откоса с горизонтом. При штабелировании и работе методом «через вал» возможны случаи, когда задний угол должен приближаться к сумме углов спуска и подъема (углов, образуемых поверхностью земляного откоса с горизонтом).

Величина заднего угла определяет в значительной мере конструкцию тыльной стороны отвала, элементы которой, в частности, коробка жесткости не должна входить в пределы заднего угла α(Рис. 2.2, б).

При чрезмерно малых значениях заднего угла отвал (при изменениях уклона поверхности) может опираться на тыльную часть коробки жесткости, что приводит к снижению качества работ и потерям части набранного грунта.

Рекомендуется принимать задний угол α= 30... 35°. Наименьшим допустимым значением этого угла следует считать α= 20°.

Угол захвата φвыбирается (Рис. 2.2, в) исходя из требования смещения грунта поворотным отвалом в сторону. Практически установлено, что при углах захвата, больших 55...60°, грунт плохо сдвигается в сторону. Применение бульдозеров с поворотным отвалом при таких углах захвата целесообразно только на некоторых специфичных работах: сооружении террас, разработке выемок на косогорах и т.д. При производстве работ, выполняемых путем непрерывного движения бульдозера вдоль фронта работ (при засыпке траншей, разравнивании валов и т.д.), когда требуется интенсивное перемещение грунта в сторону, угол захвата должен быть не больше 45... 50°. Возможность увеличения угла захвата ограничивается допустимым смещением вперед центра тяжести бульдозера, который в транспортном положении должен отстоять от середины опорной поверхности гусениц не более чем на 1/6 длины этой поверхности при погруженных шпорах.

Угол зарезания ν. Возможность изменения угла зарезания (Рис. 2.2, г) облегчает производство работ на косогорах, позволяет улучшить качество планировочных работ, а также обеспечивает разработку более тяжелых грунтов, поскольку при увеличении угла зарезания облегчается заглубление отвала в грунт.

Устройства для изменения угла зарезания должны предусматриваться для бульдозеров с неповоротным отвалом с тяговым усилием свыше 30 кН (3 т), а также для бульдозеров с поворотным отвалом. У бульдозеров с тяговым усилием до 100 кН (10 т) изменение угла зарезания может выполняться с помощью перестановки раскосов упоров или посредством винтовых устройств. У бульдозеров с тяговым усилием свыше 100 кН эта операция должна быть механизирована или гидрофицирована.

Рекомендуемый диапазон изменения угла зарезания при наличии специального механизма для его регулирования составляет от нуля до ± (6...12°), при отсутствии такого механизма ± 5°.

Элементы профиля рабочей поверхности отвала и построение профиля.К элементам профиля рабочей поверхности отвала относятся длина прямолинейного участка в нижней части отвала, радиус кривизны криволинейной части поверхности R и угол отваливания ψ. Эти параметры вместе с высотой отвала Н и углом резания δв значительной степени влияют на процесс набора грунта, размеры и объем набираемой призмы волочения и энергоемкость процесса копания и перемещения грунта. При оптимальных для данного грунта параметрах отвала процесс набора грунта происходит с непрерывным формированием и движением стружки по рабочей поверхности отвала и обрушением ее вперед после схода с поверхности отвала. Остальная, большая часть грунта, при этом перемещается перед отвалом волоком.

При несоответствии параметров отвальной поверхности грунтовым условиям процесс набора происходит без движения стружки по поверхности отвала, призма грунта растет при этом за счет выпирания срезаемой стружки через толщу набранного грунта или за счет вспучивания всей массы грунта. В этом случае наблюдается залипание рабочей поверхности отвала грунтом и пересыпание грунта через верхнюю кромку отвала. Энергоемкость рабочего процесса резко возрастает.

При известных значениях высоты отвала и угла резания форма профиля рабочей поверхности отвала полностью определяется параметрами а, R, ψ. Между этими параметрами имеется зависимость, вытекающая из схемы на Рис. 2.2, а:

Н = а × sin δ + R × (cos δ + cos ψ) . (2.5.)

Значения параметров а, R и ψ|) назначаются исходя из следующих соображений.

С точки зрения снижения энергоемкости процесса набора и перемещения грунта, наилучшие результаты обеспечиваются отвальной поверхностью переменной кривизны, с максимальной кривизной в нижней части отвала. Однако ввиду сложности выполнения такой поверхности обычно применяются отвалы с постоянным радиусом кривизны, с криволинейной поверхностью, начинающейся сразу же от ножа отвала. Длина прямолинейного участка профиля отвала выбирается при этом минимальной исходя из условий расположения ножа и крепления его к отвалу.

Значения угла отваливания ψ должны выбираться таким образом, чтобы исключалась возможность пересыпания грунта через отвал, которое может иметь место при завышенных значениях угла ψ. В то же время чрезмерное уменьшение угла отваливания ведет к увеличению залипания отвала и повышению энергоемкости процесса копания. Исходя из этих соображений угол назначается в пределах 70...75° для неповоротных отвалов и 65...75° - для поворотных отвалов.

Радиус кривизны поверхности отвала при заданных значениях остальных параметров находится из уравнения (2.5).

При выбранных параметрах значение R приближенно получается равным R = Н - для неповоротных отвалов и R = 0,8 Н - для поворотных отвалов.

2.3. Тяговый расчёт бульдозеров

Рассмотрим вопросы тягового расчета применительно к наиболее распространенному способу работы - лобовому толканию грунта при бестраншейном способе работ.

Тяговый расчёт бульдозера заключается в определении необходимого тягового усилия Рт, которое должно быть больше или равно сумме всех возникающих при работе машины сопротивлений – ∑W.

Рт ≥ ∑W (2.6.)

За расчетное тяговое усилие Рт, при определении потребной силы тяги, принимают наименьшую по величине силу тяги по двигателю или сцеплению.

Объем призмы Qпр волочения зависит от геометрических размеров отвала и свойств грунта

L × H2

Qпр = ––––––––– (2.7.)

2 × kпр

где L - ширина отвала, м;

H - высота отвала с учетом козырька, м;

kпр - коэффициент, зависящий от характера грунта (связности, коэффициента рыхления) и от отношения H/L.

Значения коэффициента kпр

| Отношение H/L | 0,15 | 0,3 | 0,45 |

| Связные грунты (1…2 категории ) | 0,75 | 0,78 | 0,85 |

| Несвязные грунты (3…4 категории) | 1,15 | 1,20 | 1,50 |

Этот коэффициент получен в результате обработки экспериментальных данных по производительности бульдозеров.

Суммарное сопротивление движению бульдозера при транспортировании грунта отвалом по горизонтальной площадке определяется по формуле:

∑W = W1 + W2 + W3 + W4, (2.8.)

где W1 - сопротивление резанию;

W2 - сопротивление перемещению призмы грунта перед отвалом;

W3 - сопротивление перемещению грунта вверх по отвалу;

W4 - сопротивление движению бульдозера.

Дата добавления: 2015-02-25; просмотров: 7072;