Мал. 1.2 – Параметри шерехатості поверхні

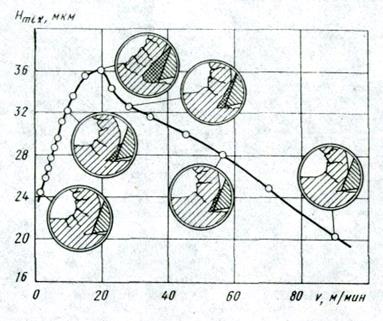

Шерехатість обробленої поверхні обумовлена не тільки геометрією процесу різання, а і пластичними деформаціями матеріалу при цьому процесі, і вібрацією інструменту. Наприклад, при точінні пластичних матеріалів спостерігається наступне. При швидкостях різання 1...2 м/хв утворюється стружка сколювання. Вона легко відділяється при малому тепловиділенні і без помітної пластичної деформації обробленої поверхні. Мікронерівності незначні, а форма їх западин близька до форми вершини різця. При збільшенні швидкості різання до 20...30 м/хв змінюється характер стружкоутворення і шерехатість поверхні зростає. Зростання швидкості різання супроводиться підвищенням температури в зоні різання і значним тиском. Цей тиск викликає пластичну течію, як у відокремлюваному металі, так і в заготівці вище і нижче за лінією різання (Мал 1.3).

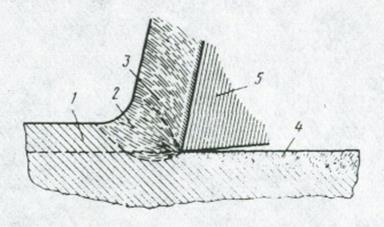

1 – основна структура оброблюваного металу; 2 – зона пластичної деформації; 3 – стружка; 4 – пластично деформований поверхневий шар; 5 – інструмент (різець).

Мал 1.3 – Утворення деформованого шару

В процесі різання стружка обтікає вершину різця. Самий видалений від різця шар стружки має швидкість, близьку до швидкості різання, а шар, безпосередньо дотичний з передньою гранню різця, зазнає сильну гальмуючу дію сил тертя. У результаті шари, найближчі до передньої грані різця, прилипають до неї, і утворюють застійну зону або наріст на лезі інструменту. Метал починає текти по наросту. В процесі різання до наросту приварюються нові шари, поки він не досягне максимально можливих розмірів у даних умовах. Вершина наросту, виступаючи попереду леза інструменту, ріже метал, залишаючи глибокі борозни на оброблюваній поверхні.

Час від часу вершина наросту обломлюється і відноситься частково із стружкою, а частково вдавлюється в оброблену поверхню. Далі процес утворення наросту повторюється. Для вуглецевої сталі наріст має максимальну висоту і стійкість при температурі близько 200°С. При перевищенні цієї температури міцність наросту знижується і він руйнується при меншій висоті. При швидкості різання більше 80 м/хв наріст не утворюється (Мал. 1.4).

Відсутність нарісту не означає, що дійсний профіль обробленої поверхні співпадатиме з теоретичним. Пластична течія матеріалу в зоні різання викликає додаткове збільшення висот нерівностей. Крім того, переміщення задньої грані інструменту по свіжоутвореной поверхні, яка не встигла покритися шаром оксидів, супроводиться задираками, граючими істотну роль в утворенні додаткових нерівностей. Таким чином, при механічній обробці деталей в їх поверхневому шарі відбуваються зміни механічних властивостей і структури металу під тиском ріжучого інструменту і під впливом тепла, що виділяється. Крім того, в деталях розвиваються залишкові напруги.

Мал. 1.4 – Висота нерівностей в залежності від швидкості різання сталі 45.

Залишковими напругами називають напруги, які існують в тілі за відсутності зовнішніх силових дій на нього. Наявність цих напруг обумовлене нерівномірним розподілом температури за об'ємом тіла. Вони з'являються, якщо при різанні температура перевищить температуру переходу з пружного стану в пластичне, і можуть бути або розтягуючими, або стискаючими.

Пластична деформація, у тому числі і при різанні металів, приводить до зміни мікроструктури. Безладно розташовані зерна кристалів при пластичній деформації набувають однорідну орієнтацію (текстуру). Якщо метал схильний до гарту, то можуть бути істотні зміни, пов'язані із структурними і фазовими перетвореннями. В приповерхневих ділянках можуть з'явитися метастабільні структури типу мартенсіту і структури його відпустки через високу швидкість нагріву і охолоджування оброблюваної поверхні.

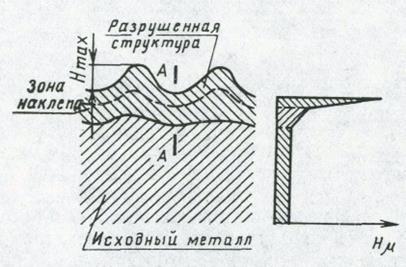

У разі холодної пластичної деформації металу підвищується його твердість і межа міцності при одночасному зниженні показників пластичності. Це явище називається наклепом (нагартовкой). При різанні металів протікають два протидіючі процеси: зміцнення, яке тим більше, чим більше тиск різання, і утрата міцності – тобто зняття наклепу за рахунок підвищення температури при різанні. Ступінь наклепу і товщина залежить від режиму різання.

Якість поверхні деталей характеризується мікро- і макрогеометрією поверхні, хвилястістю, структурою, зміцненням і залишковими напругами. Глибина поверхневого шара і якість поверхні залежить від основного матеріалу, виду обробки, основних параметрів інструменту, режиму обробки і роду змащувально-охолоджуючої рідини.

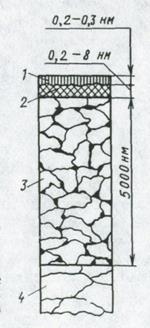

Поверхневий шар неоднорідний по будові (Мал. 1.5)

Мал. 1.5 – Структура поверхневого шару деталі з вуглецевої сталі.

Граничний шар 1 складається з адсорбованої плівки газів, вологи і змащувально-охолоджуючої рідини. Шар 2 – деформований, сильно роздроблений метал, із зневуглецьованими ділянками; в ньому знаходяться оксиди, нітриды, пустки, надриви і тріщини. Шар 3 складається із зерен, деформованих під дією робочого інструменту (шліфувального круга); в ньому міститься структурно вільний цементит, утворений під дією високих температур. Шар 4 – метал з початковою структурою.

Якщо виключити адсорбовану плівку, то поверхневих шар складається із зовнішнього, дуже тонкого шару зруйнованих зерен металу і нагартованого шару. Зміцнення поверхневого шару можна оцінити шляхом виміру мікротвердості в порівнянні з початковою. Товщина зміцненого шару може досягати 0,2...2,0 мм.

Мікроскопічна неоднорідність физико-механічних властивостей характерна для всякого твердого тіла. В металах вона зобов'язана анізотропії кристалів. Оброблена поверхня має багато мікроскопічних дефектів у вигляді тріщин і пусток. Крім того, дефекти структури можуть мати і атомний характер (наприклад «дірки» в кристалічних гратах). Система дефектів є основою, на якій розвиваються мікротріщини. Також слід чекати, що руйнування поверхні при терті відбуватиметься саме в цих місцях. У міру зносу поверхні слабі місця виникатимуть знов.

Дата добавления: 2015-02-25; просмотров: 999;