Всеобщая история государства и права

Характеристика продукции, сырья и полуфабрикатов.Сливочное масло – пищевой продукт, вырабатываемый из коровьего молока, состоящий преимущественно из молочного жира и обладающий специфическим, свойственным ему вкусом, запахом и пластичной консистенцией. Кроме жира масло содержит воду, белки, молочный сахар, фосфатиды, витамины, минеральные вещества и др.

Низкая температура плавления (27…34 °С) и отвердевания (18…23 °С) молочного жира способствует его переходу в пищеварительном тракте в наиболее удобное для усвоения жидкое состояние (усвояемость молочного жира – 91,0 %, сухих веществ – 94,1 %). Пищевую ценность сливочного масла повышают содержащиеся в нем фосфолипиды, особенно лецитин, попадающий в масло вместе с оболочками жировых шариков.

Сливочное масло наиболее богато жирорастворимым провитамином А, из которого организм человека синтезирует витамин А. Благодаря высокой концентрации провитамина А (каротина) сливочное масло окрашивается в желтый цвет.

На структуру, качество, стойкость масла во время хранения влияет однородность распределения и размер капель воды, размер пузырьков воздуха и др.

Ассортимент сливочного (животного коровьего) масла обусловлен видом исходного сырья, условиями его переработки и составом готовой продукции. Сладкосливочное масло вырабатывают из свежих пастеризованных сливок, а кислосливочное – из заквашенных пастеризованных сливок. По способу обработки сырья различают масло, полученное путем сбивания сливок средней жирности или преобразования высокожирных сливок.

В нашей стране вырабатывается сливочное масло следующих наименований: сливочное масло, содержащее 82,5 % жира; любительское (78 %); крестьянское (72,5 %) и бутербродное (61,5 %). Масло может быть несоленым и соленым. Производят также вологодское масло (82,5 % жира) из сливок, обработанных при высокой температуре (105…110 °С), чтобы продукт имел специфический вкус и запах.

Каждый вид масла отличается своеобразным вкусом и ароматом. Сливочное масло делится на два сорта: высший и первый. По вкусовым достоинствам, пищевой ценности и усвояемости сливочное масло является наилучшим жиром, предназначенным в основном для потребления в натуральном виде. По вкусу и запаху сливочное масло хорошо сочетается со многими пищевыми продуктами и широко применяется для приготовления бутербродов и кулинарных приправ.

В ассортимент животных масел включают также топленое масло, полученное в результате отделения плазмы от свободного жира в расплавленном сливочном масле-сырце. В состав топленого масла входят до 99 % жира и около 1 % влаги. Остальные вещества (незначительная часть белков, органические кислоты, водорастворимые витамины и минеральные вещества) отделяются вместе с плазмой. Топленое масло используют при жарении кулинарных полуфабрикатов.

Особенности производства и потребления готовой продукции. производство сливочного масла относится к группе физических и биохимических технологий образования продукта из стойкой жировой эмульсии молочного жира – сливок. Основными процессами являются концентрирование жировой фазы сливок, разрушение эмульсии и формирование структуры продукта с заданными свойствами. Различают два способа производства сливочного масла: сбивание сливок средней жирности (30…40 %) и преобразование высокожирных сливок (до 80…82 %).

При выработке сливочного масла способом сбивания концентрирование жировой фазы достигается сепарированием молока и последующем разрушении эмульсии молочного жира с образованием масляного зерна и жидкой фракции – пахты. Масляное зерно – концентрированная суспензо-эмульсия, состоящая из полуразрушенных агрегатов жировых шариков. Зерно образуется в результате агрегирования (слияния) жировых шариков, содержащихся в сливках, в условиях интенсивного перемешивания. Текстура готового продукта формируется путем удаления избытка влаги прессованием, а иногда и вработкой (добавлением) недостающего количества воды и ее диспергирования. Регулирование влаги осуществляется во время обработки масла. Кристаллизация глицеридов молочного жира завершается во время физического созревания сливок до механической обработки масла.

При получении сливочного масла способом преобразования высокожирных сливок концентрирование жировой фазы молока осуществляется сепарированием. Высокожирные сливки – высококонцентрированная эмульсия молочного жира в плазме. Получение высокожирных сливок сводится к механическому разделению сливок в центробежном поле сепаратора на высокожирные сливки и плазму сливок – пахту. Нормализация высокожирных сливок по влаге проводится до начала термомеханической обработки. Разрушение эмульсии жира сливок и кристаллизация глицеридов молочного жира происходит главным образом во время термомеханической обработки. На завершающей стадии процесса вследствие механического воздействия продукт приобретает мелкокристаллическую структуру и пластичную консистенцию.

Стадии технологического процесса. Производство сливочного масла способом сбивания сливок состоит из следующих стадий и основных операций:

– приемка молока и сливок, сортирование по качеству и измерение количества принятых молока и сливок;

– нагревание и сепарирование молока;

– нагревание и созревание сливок;

– пастеризация, дезодорация и охлаждение сливок;

– сбивание сливок и отделение пахты;

– промывка масляного зерна и отделение воды;

– вакуумирование масла;

– посолка масла;

– механическая обработка: нормализация и распределение влаги, пластификация и образование пласта масла;

– упаковывание масла в потребительскую и транспортную тару.

Характеристика комплексов оборудования. Линия для производства сливочного масла начинается с комплекса оборудования для приемки и хранения молока, в состав которого входят насосы, емкости, приемные ванны и весы.

В состав линии входит комплекс оборудования для подогревания и сепарирования молока, состоящий из пластинчатых пастеризационно-охладительных установок и сепараторов-сливкоотделителей.

Следующим является комплекс оборудования для тепловой обработки сливок и их созревания, в состав которого входят пластинчатый теплообменник, пастеризационно-охладительная установка, вакуум-дезодорационная установка и резервуары для хранения и созревания сливок.

Ведущим является комплекс оборудования для сбивания сливок, промывки, посолки и механической обработки масла, представляющий маслоизготовители периодического и непрерывного действия.

Завершающий комплекс оборудования включает машины для фасования масла в ящики или в потребительскую тару.

На рис. 2.20. показана машинно-аппаратурная схема линии сливочного масла способом сбивания сливок (традиционным).

Устройство и принцип действия линии. Принятое молоко с помощью насосов 1 направляется в емкость 2, подогревается в пластинчатой пастеризационно-охлади-тельной установке 3 и сепарируется в сепараторе-сливкоотделителе 4.

Принятое молоко сепарируют при температуре 35…40 °С для получения сливок с желаемой массовой долей жира. Для выработки масла способом сбивания в маслоизготовителях непрерывного действия используются сливки с массовой долей жира 36…50 %. При выработке масла способом сбивания в маслоизготовителях периодического действия используют сливки средней жирности с массовой долей жира 32..37 %.

Обезжиренное молоко после сепарирования направляется в установку 3 на пастеризацию и охлаждение, а затем на переработку или для возврата сдатчикам.

Принятые сливки из сепараторных отделений взвешиваются на весах 5 и через приемную ванну 6 направляются на подогревание в пластинчатый теплообменник 7.

Сливки из сепаратора и сепараторных отделений поступают в резервуар 8 для промежуточного хранения, откуда их направляют на пластинчатую пастеризационно-охладительную установку 9, где нагревается до температуры пастеризации 85…90 °С, а затем охлаждаются до температуры созревания 2…8 °С.

Пастеризованные сливки поступают (при необходимости) в вакуум-дезодорационную установку 11, снабженную вакуум-насосом 10. После удаления в установке 11 посторонних запахов и привкусов сливки перекачивают в сливкосозревательный аппарат 12. В нем при замедленном развитии молочнокислой микрофлоры происходит изменение физико-химических свойств сливок, обеспечивающих благоприятные условия для маслообразования.

Сливки после созревания винтовым насосом 13 направляют либо в маслоизготовитель периодического действия 14, либо в маслоизготовитель непрерывного действия 17, где осуществляется сбивание сливок, промывка масляного зерна, посолка и обработка масла.

Сливки в маслоизготовитель периодического действия 14 подаются насосом-дозатором 13 и сбиваются до получения масляного зерна размером 3…5 мм. После этого выпускают пахту, промывают масляное зерно и осуществляют посолку масла сухой солью или рассолом.

Рис. 2.20. Машинно-аппаратурная схема линии производства сливочного масла

Рис. 2.20. Машинно-аппаратурная схема линии производства сливочного масла

|

Затем проводят механическую обработку масла для отделения влаги и образования пласта масла. Для улучшения консистенции и распределение влаги масло обрабатывают в гомогенизаторе-пластификаторе 15. Готовое масло выгружается в фасовочную машину 16.

В маслоизготовитель непрерывного действия 17 сливки из сливкосозревательного аппарата 12 перекачивают насосом-дозатором 13 через уравнительный бачок. Маслоизготовитель 17 состоит из последовательно размещенных составных частей: сбивателя, имеющего цилиндрический охлаждающий корпус и лопастную мешалку, и шнекового текстуратора.

В сбивателе процесс обработки сливок осуществляется в условиях энергичного перемешивания. В результате сбивания образуется масляное зерно, которое после выхода из сбивателя отделяется от пахты.

В текстураторе обработка вначале масляного зерна, а затем пласта масла заключается в отпрессовывании влаги: удаление избытка, а иногда и вработка недостающего количества воды и ее диспергирование. Текстуратор состоит из трех шнековых камер (первая – для обработки масла и отделения пахты в бачок 18, вторая – для промывки масляного зерна и отделения воды в бачок 19, третья – вакуум-камера для вакуумирования масла), блока посолки с дозирующим устройством 20 и блока механической обработки масла. Содержание влаги в масле регулируется внесением недостающего количества воды дозирующим насосом 21.

Готовое масло конвейером 22 направляется в фасовочную машину 23 для упаковывания в виде брикетов в пачки из пергамента.

| … Талант еще далеко не все; нравственные качества человека и его мировоззрение – вот что определяет лицо настоящего ученого. Сеченов Иван Михайлович (1829–1905), русский естествоиспытатель, физиолог |

2.21. Технологическая линия первичной переработки

сельскохозяйственных животных

Характеристика продукции, сырья и полуфабрикатов.Крупный рогатый скот – наиболее ценный источник получения мясных и молочных продуктов, а также продуктов убоя. По продуктивности крупный рогатый скот делят на мясное, молочное и комбинированное направления.

Показателями мясной продуктивности животных являются убойная масса (масса парной мясной туши с прилегающим поверхностным жиром, без головы, шкуры, внутренних органов и конечностей) и убойный выход мяса (убойная масса, выраженная в процентах от живой массы животного).

Для приемки партии крупного рогатого скота по возрасту и полу рассортировывают на четыре группы (первая – волы и коровы; вторая – быки; третья – молодняк в возрасте от 3 месяцев до 3 лет; четвертая – телята в возрасте от 14 дней до 3 месяцев). Упитанность крупного рогатого скота определяют органолептическим путем, оценивая на ощупь подгрудок (соколок), поясничную часть, выступы седалищных костей (маклоки), паховую часть (щуп), корень хвоста, мошонку (у волов). Согласно стандартам, разделяют три категории упитанности: высшую, среднюю и ниже средней (тощая), а у телят и быков – I и II категории.

Рассортированный скот взвешивают группами по упитанности и размещают в отдельных загонах, прекращая кормление за 24 ч до убоя. Из цеха предубойного содержания скот подают в предубойные загоны, рассчитанные на двухчасовую бесперебойную работу линии убоя и разделки.

После предубойной выдержки животные поступают на первичную переработку для получения мясной туши и подготовки отделенных от туши органов и тканей для дальнейшей переработки на пищевые, лечебные и технические продукты.

Мясо – это туша или часть туши, полученная от убоя крупного рогатого скота, представляющая совокупность мышечной, жировой, соединительной и костной тканей. Качество мяса определяется количественным соотношением тканей и их физико-химическими и морфологическими характеристиками, зависящими от вида скота, породы, возраста и пола. Количественное соотношение тканей в мясе примерно составляет: мышечная ткань – 50…70 %, жировая ткань – 3…20 %, костная ткань – 15…22 %, соединительная ткань – 9…14 %.

Пищевая ценность мяса зависит от количественного соотношения влаги, белка, жира, содержания незаменимых аминокислот, полиненасыщенных жирных кислот, витаминов, микро- и макроэлементов, а также органолептических показателей мяса.

Особенности производства и потребления готовой продукции.Крупный рогатый скот оглушают перед убоем, чтобы обеспечить безопасность работы при наложении путовой цепи на задние ноги животного, а также при подъеме его на путь обескровливания. Оглушенное животное теряет способность двигаться, у него прекращается деятельность высших нервных центров, нарушаются рефлексы и дыхание, но сердце еще продолжает работать. При правильном оглушении животное находится в состоянии шока в течение времени, достаточного для наложения путовой цепи на ноги, для подъема животного на путь обескровливания и для перевязывания пищевода. Для оглушения крупного рогатого скота применяют электрический ток (электрооглушение), механическое воздействие на головной мозг (удар) или воздействие углекислого газа и механические средства.

Крупный рогатый скот обескровливают через 1,5 мин после оглушения. Перед обескровливанием животных их фиксируют на подвесном конвейере, отделяют пищевод, а желудок перекрывают зажимом или перевязывают. Полнота обескровливания определяется выходом крови, вытекающей в течение 6 мин после вскрытия кровеносных сосудов. Часть крови, оставшейся в туше, удаляется при извлечении внутренних органов.

После обескровливания с головы туши животного вручную снимают шкуру. Шкура с головы крупного рогатого скота должна быть снята в виде двух частей – шеек вместе с лобной частью при одной из них. Прежде всего, отрезают уши у самого их основания, а затем разрезают шкуру на голове.

Шкуры крупного рогатого скота должны быть сняты пластом продольным разрезом по белой линии с сохранением шкуры ног. Операции по съемке шкур делят на забеловку и окончательное снятие шкуры. Забеловка – совокупность ручных операций по предварительному отделению шкуры с отдельных участков туши. При забеловке шкуру необходимо отделять только по линии подкожной клетчатки, не затрагивая поверхностный жировой слой туши и не повреждая шкуру. Площадь шкуры, снимаемой при забеловке крупного рогатого скота, в среднем достигает 25 % от общей ее площади. Затем выполняют механическую съемку шкур.

Внутренние органы животного в полости тела разделены мышечной перегородкой (диафрагмой) на две части: грудную и брюшную. В грудной полости находятся сердце и легкие, в брюшной – желудок, кишечник, печень, почки и селезенка. Желудок крупного рогатого скота имеет четыре отдела: рубец, сычуг, книжку и сетку. Процесс удаления внутренних органов у туши называют нутровкой. При переработке скота на подвесных путях нутровку проводят в вертикальном положении туш. Растяжку туш осуществляют при продольной распиловке на подвесных путях. Внутренние органы должны быть извлечены из туши не позднее чем через 45 мин после обескровливания.

Туши распиливают по хребту со стороны спины на две продольные половины. Распиловка необходима для быстрого охлаждения туш, удобства ее транспортировки и экономного использования емкости холодильных камер.

Для придания тушам товарного вида и обеспечения стойкости мяса при хранении их поверхности зачищают. При сухой зачистке с полутуш удаляют острым ножом абсцессы и побитости, снимая с туши оставшиеся кусочки шкуры и отделяя мясокостный хвост. Собранный при зачистке жир передают в жировой цех. По окончании сухой зачистки полутуши моют теплой (35…40 °С) или холодной водой.

После клеймения полутушки взвешивают для определения парной массы мяса и направляют их в камеры охлаждения.

Стадии технологического процесса.Первичная переработка крупного рогатого скота на конвейерных путях состоит из следующих последовательно выполняемых технологических стадий:

– электрооглушение, убой и обескровливание;

– забеловка и съемка шкур;

– извлечение внутренних органов (нутровка) и распиловка туш;

– сухая и мокрая зачистка туш;

– клеймение и взвешивание.

Характеристика комплексов оборудования.Линия начинается с комплекса оборудования для убоя и обескровливания крупного рогатого скота, в состав которой входит бокс для оглушения, путовые цепи с подъемником или лебедкой и подвесной путь, полый нож для обескровливания, установка для сбора крови, машина для обрезки рогов и электропила.

В состав линии входит комплекс оборудования для съемки шкур, состоящий из цепного конвейера, устройства для растяжки задних ног туш, набора ножей, устройства для поддувки сжатого воздуха, дисковых ножей с электро- или пневмоприводами, помосты-стенды и подъемно-опускные площадки, а также установки для механической съемки шкур.

Далее следует комплекс оборудования для извлечения из туш внутренних органов, включающий цепной конвейер, электропилу для распиловки грудной кости туш, конвейерный стол для приема и инспекции внутренних органов, моющее устройство для стерилизации ручного инструмента, электропила, автомат для продольной распиловки туш.

Завершающий комплекс включает устройства для сухой и мокрой зачистки туш (специальные ножи, щетки для промывки туш и моечные машины), а также устройства для клеймения и взвешивания (бронзовые клейма, устройства для подачи туш к весам и весоизмерительные устройства).

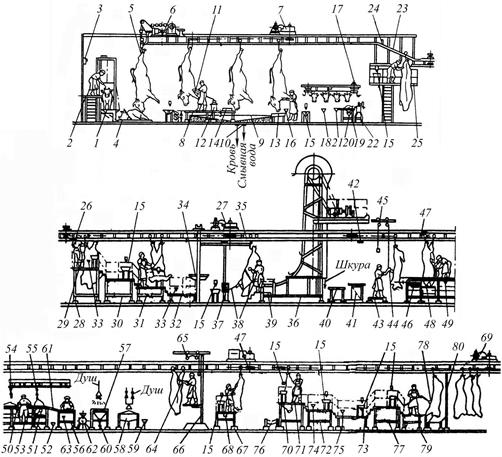

На рис. 2.21 показана машинно-аппаратурная схема линии первичной переработки крупного рогатого скота.

Устройство и принцип действия линии. Скот из помещения предубойного содержания загоняют в бокс 1 с помощью электрической погонялки. Рабочий с площадки 2 производит оглушение животных стеком аппарата электрооглушения. Оглушенное животное выбрасывается из бокса на пол, покрытый резиновым ковром 4, задние ноги скрепляют путовой цепью 5 с роликовой тележкой, которую захватывают крюком подъемной лебедки. Подъем скота и посадка на путь обескровливания производят электрической лебедкой 6 с маятниковым посадочным автоматом или фрикционной лебедкой с вертикальным посадочным автоматом.

Обескровливание и сбор крови производят при движении туши на конвейере 7 с пальцем снизу с полосовым подвесным путем высотой до головки рельса 4600 мм. Обескровливание выполняет рабочий с площадки 8, расположенной над железобетонным поддоном 9 для спуска технической крови и воды. Поддон оборудован двойным трапом 10. Сбор крови для пищевых и лечебных целей осуществляют полым ножом 11 с резиновым шлангом, по которому кровь стекает в стерильный бидон или в замкнутую вакуумную систему. Полый нож 11 вводят в шею животного с правой стороны трахеи и ведут его по направлению снизу вверх, пока не войдет в правое предсердие. Когда обильное вытекание крови прекращается, полый нож извлекают из туши и перерезают простым ножом шейные кровеносные сосуды, чтобы стекла оставшаяся кровь, используемая для технических целей. Остатки крови стекают по лотку 13 в поддон 9. Стерилизуют бидоны в пропаривателе 14, а ножи – в комбинированном умывальнике 15.

После обескровливания от головы животного отрезают уши и сбрасывают их в спуск 16. Отделенную от туши голову навешивают на крючья конвейера для инспекции голов 17.

Рис. 2.21. Машинно-аппаратурная схема линии первичной переработки крупного рогатого скота

Подготовку голов и ветеринарно-санитарный осмотр проводят на конвейере 17, оборудованном цепью с крючьями. Отделенный от головы язык сбрасывают в спуск 18. Годные для пищевых цепей головы снимают с крючьев конвейера, подают к пиле 19 для отделения рогов (их сбрасывают в спуск 20), а головы по спуску 21 направляют в цех обработки субпродуктов. В этой зоне устанавливают песочное точило 22.

На большинстве мясокомбинатов туши с путовой цепи перевешивают на два ролика на наклонном участке подвесного пути 23 (с отметки 4600 мм на путь 3650 мм). Для предотвращения произвольного скатывания туш применяют стопор 24.

Перевешивают туши с путовой цепи на два ролика конвейера забеловки на площадке 25, освободившуюся цепь направляют по наклонному пути к боксу 1. Перед конвейером забеловки на подвесном пути устанавливают автоматическую растяжку 26 задних ног туши.

Туша, подвешенная на роликах, перемещается по конвейеру 27 к рабочим площадкам 28, 30, 31 и 32, расположенным на разной высоте, с которых производят забеловку туш и подготовку к съемке с них шкуры. Отделенные путовый сустав, сухожилия и цевочные кости сбрасывают в спуски 29, 33. Для забеловки жирных туш устанавливают площадку 34 с подъемной платформой. Шкуру вручную снимают с конечностей, шеи, а также с грудной и брюшной частей туши. Забеловку проводят для подготовки туш к механической съемке шкуры.

После забеловки туша поступает по подвесному пути 35 к агрегату для съемки шкур 36. В зависимости от производительности линии съемку шкур производят на агрегатах периодического или непрерывного действия. Агрегат для съемки шкур типа А1-ФУУ имеет фиксатор туш 37 с механическим приводом, комплект крюков и цепей 38 для фиксации передних ног и шкуры. Подсечку шкуры производят с площадки 39.

Агрегат для механической съемки работает на принципе отрыва. Шкуру от туши отделяют по подкожной клетчатке, которая наименее прочна. При забеловке и механической съемке шкур могут возникнуть прирезы мышечной и жировой тканей на шкурах. Целесообразно после отделения шкуры от туши проводить удаление прирезей со шкуры (эта операция называется обрядкой шкуры).

Снятые шкуры подвергают инспекции и обрядке на столе 40 и затем по спуску 41 направляют в шкуроконсервировочный цех.

У туши со снятой шкурой производят растяжку задних ног с помощью автоматического устройства 42. С площадки 43 распиливают грудную кость электропилой 44, подвешенной на каретке 45, которая передвигается по отдельному отрезку полосового пути. С площадки 46 разрубают лонное сращение.

Извлечение внутренних органов (нутровку) необходимо осуществлять как можно быстрее после убоя животного (не позднее 30 мин). Вначале тушу разрезают по белой линии живота ножом, удаляют сальник, извлекают желудочно-кишечный тракт, ливер, печень, легкое, сердце, пищевод, трахею и диафрагму.

Вдоль конвейерного стола для выемки и инспекции внутренних органов туши перемещаются по подвесному конвейеру 47 с пальцем снизу. У конвейерного стола имеются спуски для эмбрионов 48, рубашечного жира 49, кишечного комплекта 50, ливера 51, конфискованных внутренних органов 52. Для рабочих и санитарных врачей оборудована площадка 53.

При предварительной обработке желудков рубец поднимают над столом с помощью специального захвата 54, который передвигается по кольцевому подвесному пути 55, и у стола 56 обезжиривают. Затем на столе 57 желудки освобождают от содержимого, промывая их из душевого устройства. Промывка рубца производится на вращающемся зонтичном столе 58 с душем, после чего рубец по спуску 59 направляют на дальнейшую обработку.

Каныга поступает в спуск 60, сычуги и летошка по откидному люку 61 поступают на отдельный стол, где их обезжиривают, освобождают от содержимого и промывают. Жир с желудков сбрасывают в передувочный бак 62. Обезжиренный промытый сычуг по спуску 63 направляют в цех обработки субпродуктов, летошку передают на технические цели.

Освобожденные от внутренних органов туши по конвейеру поступают на распиловку, где их разрезают вдоль спинного хребта электропилой 64, подвешенной на каретке 65 на отдельном отрезке подвесного пути. Электропила может быть подвешена также на пружинном блоке, установленном на подъемно-опускной площадке 66, с которой производят распиловку туш. В линию может входить установка для разделения туш крупного рогатого скота. Туши распиливают на две половины, слегка отступив от линии верхних остистых отростков в сторону, чтобы не повредить спинной мозг.

Площадка 67 служит для проведения ветеринарно-санитарного осмотра полутуш. Конфискованные части туш сбрасывают в тележку или спуск 68 для дальнейшей переработки по указанию санитарного врача. После распиловки и ветеринарно-санитарного осмотра полутуши по наклонному участку пути направляют на конвейер 69 зоны зачистки.

При сухой зачистке ножом извлекают спинной мозг, удаляют почки, хвосты, остатки диафрагмы, внутренний жир, травмированные участки туш и механические загрязнения. Сухую зачистку полутуш производят с площадок 70, 72, 73, расположенных на разной высоте. У площадки имеются спуски: для почек и почечного жира 71, для хвостов 74 и для пищевой обрезки 75. Для сбора обрезки под подвесным путем зачистки устанавливают желоб 76.

При мокрой зачистке полутуш с площадок 77, 79 полутуши промывают с помощью щеток 78, в которые поступает вода. У площадок устанавливают щит 80, исключающий разбрызгивание воды в помещении. В зависимости от производительности линии мокрая зачистка производится с помощью моечной машины. Мойка туш водой в моечной машине способствует удалению с поверхности не только механических, но и микробных загрязнений. Воду для мойки подают струями под значительным давлением.

Готовые полутуши клеймят, затем вручную по подвесному пути подают к подвесным весам и взвешенные полутуши направляют на подвесной конвейер для транспортирования в холодильник.

| Какое это великое человеческое счастье получить новый результат. Пастер Луи (1822–1895), французский микробиолог и химик |

2.22. Технологическая линия первичной переработки птицы

Характеристика продукции, сырья и полуфабрикатов.В состав мяса птицы входят мышечная ткань, соединительная ткань (рыхлая, плотная, жировая, хрящевая, постная, кровь) и нервная. Количественное соотношение этих видов тканей обусловливает химический состав, свойства мяса, его питательную и товарную ценность.

Мышечная ткань птицы содержит полноценные и легкоперевариваемые белки, количество которых колеблется от 15,2 до 23,3 % в зависимости от вида птицы и ее возраста. Более 85 % белковых веществ мышечной ткани птицы относятся к полноценным.

Мясо птицы имеет своеобразный приятный вкус и питательную ценность. В среднем в белом мясе кур содержится триглицеридов и фосфатидов по 0,5 %, а холестерина и стероидов соответственно 46 и 8 мг/100 г. В красном мясе – соответственно 2,0 и 0,8 %, а также 110 и 20 мг/100 г. В мышечной ткани птицы имеются почти все водорастворимые витамины, минеральные вещества и микроэлементы.

Жир птицы в остывшем состоянии имеет относительно плотную консистенцию. Цвет его обусловлен присутствием в нем каротиноидов, а у молодой птицы – наличием пигментов крови.

В зависимости от возраста птицы ее мясо подразделяют на мясо молодой и взрослой птицы. К мясу молодой птицы относят тушки цыплят, бройлеров-цыплят, утят, гусят, индюшат и цесарят. К мясу взрослой птицы относя тушки кур, уток, гусей, индеек и цесарок с твердым килем грудной кости и ороговевшим клювом. В зависимости от температуры в толще грудных мышц тушки подразделяют на остывшие (от 0 до 4 °С) и мороженые (не выше минус 8 °С). По упитанности и обработке тушки птицы всех видов могут быть первой и второй категории.

Масса охлажденной потрошенной тушки (без комплекта потрохов и шеи): бройлеры-цыплята – 675 г, куры – 850, утята – 1150, утки – 1350, гусята – 2150, гуси – 2550, индюшата – 1750, индейки – 2750, цесарята – 475, цесарки – 625 г.

Особенности производства и потребления готовой продукции.Птицу для сдачи на убой сортируют по видам и возрасту. Взвешивают птицу после выдержки без корма: цыплят, кур, индюшат и индеек – в течение 6…8 ч, утят, уток, гусят, гусей, цесарят и цесарок – в течение 4…6 ч.

Процесс первичной переработки птицы начинается с ее навешивания на конвейер при фиксировании в определенном положении. Автоматический подсчет птицы всех видов выполняют с помощью счетчика птицы.

Птицу оглушают электрическим током во время ее движения на конвейере. Установку для электрооглушения располагают на некотором расстоянии от места навешивания птицы с тем, чтобы после закрепления птицы в подвеске до оглушения прошло не менее 7…10 с.

При убое птицы должны быть обеспечены возможно более полное обескровливание тушек и сбор крови, предохранение места зареза от соприкосновения с воздухом и наиболее легкая отдача пера при снятии оперения с тушек птицы. Промышленные способы убоя птицы основаны на перерезании сонной артерии и яремной вены. Убой кур, цыплят, уток и утят производится автоматически, крупной птицы (гусей, индеек и цесарок) – вручную. При автоматическом убое уток и утят дисковым ножом отрезается клюв на уровне глазных впадин, при этом перерезаются и главные кровеносные артерии.

Убой птицы вручную осуществляют наружным или внутренним способом. При наружном одностороннем способе специальным ножом перерезают кожу, яремную вену, ветви сонной и лицевой артерий на 15…20 мм ниже ушного отверстия. При наружном двустороннем способе убоя специальным ножом прокалывают кожу на 10 мм ниже ушного отверстия. Движением ножа справа слегка перерезают одновременном правую и левую сонные артерии и яремную вену. Лезвием ножа прокалывают кожу с противоположной стороны головы, образуя сквозное отверстие для вытекания крови. При внутреннем способе убоя в ротовую полость вводят ножницы с остро отточенным концами и перерезают кровеносные сосуда в задней части неба над языком, в месте соединения яремной и мостовой вен. При правильном убое за 1,5…2,0 мин из тушек удаляется до 50 % крови, содержащейся в живой птице.

При снятии махового оперения берут оба крыла одной тушки, складывают их рядом и подают в специальное устройство, которое направляет оба крыла к рабочим органам, захватывающим и вытягивающим маховое перо. Таким же образом удаляют и хвостовое перо.

Для уменьшения силы удерживания пера тушки птицы подвергают тепловой обработке горячей водой – шпарке. При этом шею, голову и крылья подвергают дополнительной тепловой обработке – подшпарке. Применяют мягкий и жесткий режимы шпарки в течение 80…120 с. При мягком режиме (53…54 °С) частично повреждается роговой слой эпидермиса кожи, а ростковый слой и собственно кожа практически не повреждаются. При шпарке птицы по жесткому режиму (60…62 °С) значительно ослабляется удерживаемость оперения, так что на машинах для ощипки удаляется в основном все перо. Подшпарку шеи и крыльев проводят при 61…65 °С в течение 30 с.

Принцип работы большинства машин, снимающих оперение с тушек птицы, основан на использовании силы трения резиновых рабочих органов по оперению. Сила трения может быть тянущим усилием, приложенным к поверхности рабочего органа, соприкасающегося с оперением, только в том случае, если она превышает силу удерживаемости оперения в коже тушки. Силу трения вызывает сила нормального давления рабочих органов, действующая на оперение. Так, в пальцевой машине сила нормального давления рабочих органов на тушку возникает под действием массы тушки. В машинах бильного типа сила нормального давления возникает в результате энергии удара бил о тушку, в машинах центробежного типа – за счет центробежной силы и массы тушки.

Затем проводят удаление внутренностей: кишечных комплектов, субпродуктов, желез. Операция необходима для обеспечения высоких санитарно-гигиенических показателей и хранимости мяса. Удаление внутренностей может быть полным (потрошение) и частичным (полупотрошение). Полупотрошение тушек проводят за специальным столом и на конвейере. Тушку кладут на стол головой от себя, брюшком вверх, делают продольный разрез стенки брюшной полости в направлении от клоаки к килю грудной полости. Затем извлекают кишечник вместе с клоакой и отделяют конец двенадцатиперстной кишки от желудка. Потрошение птицы проводят на линиях потрошения или на свободном участке линии первичной обработки птицы, а при отсутствии конвейерной линии – на специальных вешалках.

Полупотрошенные и потрошенные тушки моют водой в бильно-душевых или душевых камерах. Для промывки тушек изнутри используют шланги с насадками.

Стадии технологического процесса.Первичную переработку птицы можно разделить на следующие стадии:

– навешивания птицы на подвески конвейера;

– электрооглушение, убой и обескровливание;

– тепловая обработка тушек (шпарка);

– снятие оперения с тушек птицы;

– извлечение внутренностей (полупотрошение или потрошение тушек);

– мойка, охлаждение и упаковка тушек птицы.

Характеристика комплексов оборудования. Линия начинается с комплекса оборудования для получения тушек птиц, включающего конвейер убоя, аппарат электрооглушения, ванны обескровливания и шпарки, машины убоя, снятия оперения, отделения голов и ног.

Ведущий комплекс оборудования линии состоит из конвейера потрошения, машин вырезания клоаки и вскрытия брюшной полости, извлечения внутренностей, обработки желудка, удаления зоба и пищевода, отделения шеи, моечной машины.

В завершающий комплекс входит конвейер охлаждения, камера орошения тушек водопроводной водой, ванна охлаждения тушек ледяной водой, прибор электроклеймения, охладитель субпродуктов. Линия также снабжается оборудованием для упаковывания готовой продукции в потребительскую и транспортную тару (на схеме не показано).

На рис 2.22 показана машинно-аппаратурная схема линии первичной переработки птицы.

Устройство и принцип действия линии.Живую птицу (цыплят-бройлеров, кур-несушек и т.п.) навешивают на подвески конвейера убоя 1, который обеспечивает перемещение птицы по всем машинам и аппаратам комплекса получения тушек по ходу технологического процесса. Количество перерабатываемой птицы фиксируется счетчиком 2. Первая технологическая операция выполняется в аппарате электрооглушения 3. После электрооглушения проводят обескровливание птицы наружным способом в машине для убоя 4 с помощью дисковых ножей. Обескровливание тушек производят в ванне 5, снабженной оборудованием 6 для сбора и транспортировки технических отходов переработки. Далее тушки направляются в ванну 7 для тепловой обработки (шпарки). Ванна состоит из секций, внутри каждой смонтирован ороситель, а воду в них подогревают острым паром.

Из ванны 7 тушки поступают в машины для удаления оперения 8 и 9, оснащенные дисковыми рядами с резиновыми пальцами. Каждый дисковый ряд автономно регулируется по высоте, ширине и углу поворота относительно своей продольной оси. При обработке тушек в эти машины непрерывно подается горячая вода температурой до 45 °С. При необходимости оставшееся мелкое оперение и пух удаляют вручную, затем автоматически опаливают и обмывают холодной водой.

Далее отделяют головы и ноги тушек птицы соответственно в машинах 10 и 11. Особенностью машины 10 для отделения голов является наличие специальных рабочих органов, исключающих повреждение крыльев и обеспечивающих отделение голов независимо от размеров тушек. Машина 11 для отделения ног может устанавливаться как на поворотном участке конвейера, так и на прямом. Съемник отрезанных ног 12 имитирует движение рук оператора. Здесь же установлено устройство для мойки подвесок 14. После мойки подвески возвращаются в исходное положение-начало конвейера 1 для загрузки птицы.

Рис. 2.22. Машинно-аппаратурная схема линии первичной переработки птицы

Рис. 2.22. Машинно-аппаратурная схема линии первичной переработки птицы

|

После отделения ног в машине 11 тушки птицы спускаются по лотку на конвейер 13 для контроля и передачи к месту навешивания на подвески конвейера потрошения 15. С помощью этого конвейера тушки последовательно проходят комплекс оборудования для потрошения птицы. Сначала тушки поступают в машину вырезания клоаки и вскрытия брюшной полости 16, затем в машину извлечения внутренностей 17. Эти машины снабжены оборудованием сбора и транспортировки технических отходов переработки 6.

Далее тушки перемещают к конвейеру 18, на котором вручную разбирают субпродукты. При этом субпродукты (сердце, печень, желудок, шея) подают в специальный насос 23 для перекачки на охлаждение в охладитель субпродуктов 34. Охлажденные субпродукты собирают в приемники 35, а технические отходы – в оборудовании 6. В машине 19 выполняются операции отделения кишечника от желудка, разрезания желудка, очистки его от содержимого и снятия кутикулы. Товарный вид желудки приобретают в обезжиривателе 20, через моечный шнек 21 они поступают на стол контроля снятия кутикулы 22, а затем загружаются в насос 23 для перекачки субпродуктов на охлаждение.

Одновременно тушки, размещенные на подвесках, перемещаются конвейером 15 в машину 24 для удаления зоба, трахеи и пищевода, затем в машину 25 для отделения шеи. В машине 24 рабочие органы оснащены фрезой специальной формы. При входе в тушку фреза начинает вращаться, протыкает тушку в районе ключицы и наматывает на себя остатки потрошения, зоб, трахею и пищевод. В машине 25 для отделения шеи тушек птицы происходит передавливание шеи на уровне второго позвонка и отделение ее от тушки. Машина 25 дополнительно оснащена ножом для продольного разрезания кожи шеи. Удаленные части тушки поступают в оборудование 6 или в насос 23.

После внутренней и наружной мойки в машине 26 тушки снимаются с подвесок конвейера потрошения 15 при помощи сбрасывателя 27, поступают на конвейер 13 для контроля и перемещения к месту их загрузки на конвейер охлаждения 28. Освобожденные от тушек подвески проходят через моечное устройство 14 и возвращаются в исходное положение – начало конвейера 15.

Для продолжения технологического процесса тушки закрепляют на конвейере охлаждения 28 с помощью групповых (8- или 12- местных) подвесок 29. Вначале тушки перемещают через камеру 30 для орошения их водопроводной водой, затем через ванну 31 для охлаждения тушек ледяной водой.

Охлажденные тушки снимают с подвесок конвейера 28 при помощи сбрасывателя 32 на конвейер 13 для контроля, электроклеймения прибором 33 и транспортирования на упаковку. Освобожденные от тушек подвески проходят через моечное устройство 14 и возвращаются в исходное положение – начало конвейера 28.

| Нужно в работе не забывать сделанного ранее, возвращаться к нему, пересматривать под новым углом зрения и стараться на основе всего материала, как своего, так и чужого, делать обобщающие выводы. Обручев Владимир Афанасьевич (1863–1956), геолог и географ, автор научно-фантастических романов, академик АН СССР |

2.23. Технологическая линия производства мороженой рыбы и филе

Характеристика продукции, сырья и полуфабрикатов. В зависимости от достигнутой конечной температуры в процессе холодильной обработки продуктов различают охлаждение, подмораживание и замораживание.

Замораживание – это способ консервирования, при котором рыбу охлаждают до возможно более низкой температуры, в пределах до криогидратной (эвтектической) точки раствора солей иазотистых обществ, содержащихся в ее тканях.

Для приготовления мороженой рыбы используется живая рыба, рыба-сырец и охлажденная рыба, отвечающие требованиям технических условий и стандартов. Используются следующие виды рыб: треска, сайда, скумбрия, минтай, салака, сельдь и др.

Глазированную осетровую рыбу хранят не более 7мес, речного окуня, щуку, сома, карповых, сига, судака – не более 8, балтийского лосося – ни более 4, тресковых – не более 6 мес. Осетровых, обработанных водным раствором ПВО, хранят не более 12, горбушу – не более 10 мес. Тресковых, палтуса, морского окуня, обернутого в антиадгезионную бумагу, хранят не более 5, а минтая – не более 4 мес.

Рыбу мороженую специальной разделки хранят в холодильных камерах при температуре не выше -18 °С не более 3 мес с момента повторного замораживания.

Качество мороженой рыбы оценивают в зависимости от внешнего вида, консистенции, запаха и разделки. Мороженую рыбу, так же как и охлажденную, подразделяют по длинеили массе. По видам разделки она может быть неразделанная, потрошеная с головой, потрошеная обезглавленная и куском (потрошеную обезглавленную рыбу без хвостового плавника разделывают на куски не менее 0,5 кг). По качеству мороженую рыбу подразделяют на 1-й и 2-й сорта.

Особенности производства и потребления готовой продукции. Основным этапом производства мороженого филе является замораживание разделанной рыбы в блок-формах. Существуют различные способы замораживания: естественный, искусственный и смесью льда и соли.

Замораживание естественным способом. Данный способ наиболее приемлем для районов Севера. Живую рыбу укладывают в один слой на ледяной площадке водоема.

Искусственное замораживание. К нему относят воздушное (сухое), криогенное и мокрое (рассольное) замораживание.

Наиболее приемлемый является криогенный способ замораживания или замораживание в кипящем хладагенте. Это наиболее высокоэффективный способ. Продукт, находясь в испаряющейся среде, быстро замораживается. Наиболее приемлемым считается жидкий азот. При его использовании замораживание рыбного продукта толщиной 1…3 см происходит за 10…15 мин. В качестве хладагента может быть использована и двуокись азота. Быстрое замораживание обеспечивает высокое качество продукта. Основной недостаток – высокая стоимость хладагента.

В процессе замораживания в рыбе происходят биологические, биохимические и физические изменения. Одни из них благоприятно влияют на сохранение первоначальных свойств и состава рыбы, а другие – отрицательно. К биологическим изменениям относится подавление жизнедеятельности микроорганизмов, которые находятся на поверхности и внутри рыбы, а также снижения их количества. Снижение температуры при замораживании создает неблагоприятные условия для развития микроорганизмов. В процессе медленного снижения температуры при замораживании воздействие холода на микроорганизмы ослабляется и они приспосабливаются к действию низких температур. Количество микроорганизмов при медленном замораживании становится больше, чем при быстром.

Скорость замораживания – это скорость движения зоны кристаллизации воды в глубь тела рыбы. Под зоной кристаллизации подразумевается слой мяса рыбы, в котором под действием низких температур значительная часть воды превращается в лед. Зона кристаллизации возникает на поверхности рыбы и по мере протекания процесса постепенно углубляется внутрь его тела.

В холодильной технике замораживание со скоростью 0,5 см/ч и менее считают медленным, от 0,5 до 3,0 см/ч – ускоренным, свыше 3 до 10 см/ч быстрым и более10 см/ч – сверхбыстрым.

Основным физическим процессом, характеризующим замораживание, является превращение тканевого сока в лед. Достоинства быстрого замораживания заключаются в следующем: в результате образования мелкокристаллической структуры тканей в ней меньше повреждений; при быстром прохождении критической зоны (‑1…‑5 °С) наблюдается меньшая степень денатурации белка, большая степень гидратации мышечных белков и высокая водоудерживающая способность тканей после размораживания. В случае быстрого замораживания продукт становится бледным с желтоватым оттенком, а при медленном он приобретает темно-красный цвет.

Увеличение скорости и уменьшение продолжительности достигается понижением температуры среды до -30 °С с одновременной циркуляцией охлаждающего воздуха со скоростью 5…8 м/с.

Сохранение структуры тканей при замораживании является одной из основных задач технологий. Структура лучше сохраняется, если рыбу замораживать как можно быстрее после вылова, когда сарколемма волокон еще достаточно эластична. Свежевыловленную рыбу рекомендуется замораживать со скоростью 1…3 см/ч.

Важным фактором при замораживании является фактор кристаллообразования. Желательно получение более мелких кристаллов, что обеспечит большую обратимость замораживания.

Рыбу следует замораживать до температуры –20 °С, при этой температуре в мясе рыбы фактически уже не остается свободной воды, обладающей свойствами растворителя. Вещества мышечного сока не могут проявить своего денатурирующего действия, а ферментативная деятельность протекает на столько медленно, что не оказывает заметного влияния на изменение качества рыбы. В последние годы имеется тенденция к понижению температуры, при которой вымерзает последняя капля свободной воды, что следует считать оптимальным.

У большинства рыб процессы гидролиза и окисления жира приостанавливаются лишь при температуре –18 °С, а у некоторых и при более низкой температуре. Рыбу с большим содержанием жира необходимо замораживать до конечной температуры ‑25…-30 °С и ниже.

Степень усушки мороженой рыбы зависит от вида, способа упаковки и условий хранения. В среднем усушка при хранении составляет 0,1…0,4 % в месяц.

Основные требования к режиму хранения мороженой рыбы включает постоянства температурного режима на протяжении всего периода хранения.

С целью продления сроков хранения рыбу упаковывают в картонную тару, полимерную пленку, пергамент, целлофан и др.

Хранят замороженную рыбу при температуре не выше –18 °С.

Замороженная рыбопродукция является полуфабрикатом при производстве консервов, пресервов и кулинарной продукции.

Стадии технологического процесса.Основными стадиями производства замороженной рыбы являются:

– приемка, мойка и сортировка рыбы-сырца;

– разделка, мойка, стекание и фасование рыбы и филе;

– замораживание и выгрузка блоков;

– упаковывание и маркирование готовой продукции.

Характеристика комплексов оборудования.Линия включает комплекс оборудования для разделки рыбы, морозильные установки и установку для транспортирования мороженых блоков.

В состав комплекса для разделки рыбы входят бункеры-накопители, машины для обезглавливания рыбы, филетировочные машины, сборник для филейчиков, шкуросъемные машины, инспекционные столы, межоперационные конвейеры.

Для замораживания рыбы и рыбной продукции на береговых рыбоперерабатывающих предприятиях и судах промыслового флота применяются два основных типа морозильных аппаратов – воздушные и плиточные. В воздушных морозильных аппаратах замораживание рыбы предварительно уложенной в блок формы или противни, производятся в потоке холодного воздуха. Противни или блок-формы размещаются либо на неподвижных стеллажах или тележка, либо закрепляются на непрерывно движущемся конвейере. В первом случае морозильные аппараты работают периодически, с определенными циклами между загрузкой и выгрузкой, во втором – непрерывно. Плиточные морозильные аппараты имеют более высокие по сравнению с воздушными удельными технико-экономические показатели, так как замораживание производится между плитами охлаждаемыми хладагентом, что значительно уменьшает теплопотери и увеличивает компактность аппарата. Плиточные аппараты могут быть с вертикальным, горизонтальным или радиальным расположением плит, между которыми размещается замораживаемый продукт. Наилучшие условия для механизации процесса загрузки рыбы и выгрузки блоков имеют морозильные аппараты роторно-плиточные.

Как правило, на судах промыслового флота и на береговых рыбоперерабатывающих предприятиях одновременно установлено несколько потоков оборудования в зависимости от вида обработки сырья: комплекс для получения филе, замороженного в блоках; участков для разделки средней и крупной рыбы; участка замораживания неразделанной рыбы.

На рис. 2.23. показана машинно-аппаратурная линия производства мороженой рыбы и филе, размещаемая в рыбораздельном цехе траулера.

Устройство и принцип действия линии. При работе линии свежевыловленную рыбу загружают в бункера-аккумуляторы 1 для предварительного охлаждения. Затем рыба поступает на сортировочный конвейер 2, снабженный накопителями 3 и конвейером отходов 4. Дальнейшая переработка рыбы зависит от ее размеров и вида. Крупная рыба конвейером 5 подается на инспекционный конвейер 9 и без разделки перемещается в морозильный аппарат для крупной рыбы 25.

Средняя и часть крупной рыбы конвейером 5 загружается в бункер-наполнитель 7 машины для обезглавливания рыбы 8, снабженной бункером для отходов 6. Из машины 8 обезглавленная рыба перемещается в машину 10 для разделки рыбы на тушку. При разделке на тушку у обезглавленной рыбы удаляют киль брюшка, плавники, чешую, внутренности, включая ястыки, икру и молоки.

Всеобщая история государства и права

Учебный предмет "Всеобщая история государства и права" ("История государства и права зарубежных стран") в течение советского и постсоветского периодов составляет обязательную часть общего юридического и государствоведческого образования как в Республике Беларусь, так и в России. За это время сложилась своя особая традиция построения курса, его научные и профессиональные задачи. Общепризнанно, что именно Всеобщая история государства и праваиграет основную роль в знакомстве будущих юристов, государствоведов, а также специалистов в области госуправления с традициями и опытом мировой политической и правовой культуры юридического знания.

Роль исторических знаний, опыт прошлого оцениваются по-разному. Еще в древности историю считали учителем, опытом, памятью народа, признавали ее ценность, значимость. В советское время опыт истории часто ставился под сомнение. Однако следует понимать, что история - - не только развалины храмов или дворцов, но и истоки культуры человека, его изначальные духовные ценности. Их можно по-разному оценивать. Несомненно, еще древность заложила почву для становления цивилизации, традиций и законов, наложила отпечаток на общественный строй, моральный, юридический быт многих (в том числе и нашего) народов.

Каждый народ имеет свою историю, свою политическую биографию: ее познание расширяет представление о прошлом, дает возможность лучше понять, осмыслить настоящее. На дорогах истории случалось всякое - - ибо политическая история знала великое и низкое, героическое и трагическое - - все переплеталось в борьбе за власть, за господство. Она подтвердила ту истину, что принудительными методами, не обращаясь к нравственности человека, его совести, разуму, моральному выбору и внутренней свободе, нельзя осуществить самые прекрасные социальные идеи. Замечательно сказал Н.А. Бердяев: «В государстве, в котором потеряно понятие греха и стыда, порядок может поддерживаться только полицейским режимом и насилием».

Следует отметить, что история государства и права - - одна из наиболее объемных юридических дисциплин. Она изучает и обобщает процессы возникновения, оформления и последующих изменений различных государств, а также правовых обычаев и законов у многих народов мира на всем протяжении истории - - древней, средневековой и современной. Однако история государства и права не сводится к простому хронологическому изложению событий и процессов либо к историческому сопоставлению неких обобщенных типов правовых систем.

Предлагаемое учебное пособие написано в соответствии со значительно обновленной республиканской типовой программой курса "Всеобщей истории государства и права". Возможности такого обновления, освобождения курса от не свойственной ему социально-экономической и социально-политической проблематики открылись в связи с общим процессом обновления гуманитарной мысли в Республике Беларусь.

Чтобы сделать учебное пособие практически полезным для студентов, в книге сохранена в основном страноведческая схема. Курс «История государства и права зарубежных стран»имеет и определенный мировоззренческий подход, т.к. нацелен также на формирование у студентов интереса к кризисным периодам в развитии учреждений государства и их законодательного регулирования, а также к особой роли реформаторских условий в преодолении таких тенденций. Он частично включает анализ особенностей политических режимов властвования, их эволюции и основных достижений. История помогает понять, оценить опыт прошлого ради будущего. Ибо, как говорилось не раз, народы хотя бы частично вознаграждаются за великие испытания теми великими уроками, которые из них извлекают. «История злопамятнее народа, из истории ничего не выкинешь», - - писал Н.М. Карамзин.

С учетом этого последнего обстоятельства в данном учебном пособии использован опыт построения самых современных учебных курсов "Истории правовых институтов" и "Всеобщей истории права", преподаваемых в европейских странах и США в рамках юридического образования (т.к. курса полностью аналогичного «Всеобщей истории государства и права» зарубежное образование не знает).

Использование опыта преподавания других стран помогло автору применить новый подход к изложению учебного материала.

Помимо основного текста:

· введены основные даты для лучшего запоминания материала;

· сформулированы вопросы-тесты для самопроверки;

· даются карты исторических событий, а также графики и схемы;

· приведен краткий список дополнительной литературы;

· с учетом развития новых информационных технологий к некоторым разделам приводятся сайты в сети Интернет.

Конечно, автор понимает, что предлагаемое учебное пособие не может считаться подлинно всеобщей историей, охватывающей все страны и народы во все эпохи. Необходимый в учебных целях отбор государственных и правовых традиций для изучения определялся сложившейся традицией, а также реальной важностью политического или правового опыта изучаемых стран для развития всеобщей юридической культуры.

«Существуют две истории, - - писал французский классик О. де Бальзак, - - история официальная, которую преподают в школе, и история скрытая, в которой скрыты истинные причины событий». Автор попытался написать данное пособие таким образом, чтобы официальная история была по возможности правдивой и, кроме того - - интересной и доступно изложенной. Насколько это ему удалось, судить Вам, уважаемые читатели…

Дата добавления: 2015-02-25; просмотров: 5260;