Температурного воздействия

Повреждение технологического производственного оборудования может произойти в результате образования не предусмотренных расчетом температурных перенапряжений в материале стенок аппаратов и трубопроводов, а также в результате ухудшения механических характеристик металлов при низких или высоких температурах.

Температурные перенапряжения в материале, из которого изготовлены аппараты и трубопроводы, наступают тогда, когда есть препятствия линейному изменению отдельных элементов (узлов) или конструкции в целом.

Если аппарат (трубопровод) при изменении температуры свободно меняет свои размеры, то повреждения не произойдет. Изменение длины конструкции при этом будет равно:

, (4.11)

, (4.11)

где а — коэффициент линейного расширения материала конструкции; Δt — изменение температуры; l — длина конструкции.

При отсутствии условий свободного изменения линейных размеров аппарата (трубопровода), то есть в жестко защемленной конструкции, при изменении температуры возникнут температурные напряжения, величину которых можно определить, составив уравнение совместных деформаций:

, (4.12)

, (4.12)

где Δ1Р — изменение длины конструкции под воздействием фиктивной силы pt, вызывающей равнозначные и равновеликие температурные напряжения в конструкции. Согласно закону Гука,

Δlp = ptl/(FE)=σtl/E, (4.13)

где pt — сила, возникающая при действии температуры на конструкцию; F — площадь сечения конструкции; Е — модуль упругости материала; σt— температурное напряжение. Подставляя (4.11) и (4.13) в (4.12), получим:

, (4.14)

, (4.14)

Температурные напряжения наблюдаются при жестком креплении трубопроводов, наличии в аппаратах биметаллических конструкций или конструктивных элементов, находящихся под воздействием неодинаковых температур, в толстостенных конструкциях и: при местных изменениях температур в материале аппарата.

Высокое температурное напряжение в материале труб, если не принять мер к его устранению, может разрушить трубопровод, арматуру, опоры и нанести повреждение оборудованию (насосам, фильтрам и т. п.) и резервуарам.

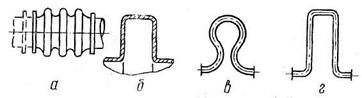

Разгрузка трубопроводов от температурных напряжений осуществляется установкой температурных компенсаторов. Компенсаторы применяют линзовые, гнутые (П-образные, лирообразные и др.) (рис. 4.8) и сальниковые.

Рис. 4.8. Виды компенсаторов: а — волнистые; б — линзовые; в, г — гнутые

В толстостенных аппаратах, работающих при повышенной или: пониженной температурах, степень нагретости внутренней и наружной поверхностей стенки различна. Температурный перепад пo толщине стенки, как и неодинаковый нагрев отдельных участков, особенно при резком изменении рабочих температур, может вызвать опасные по величине температурные напряжения. По этой причине неоднократно происходили повреждения аппаратов и серьезные аварии.

Так, на химическом комбинате колонна синтеза изобутилового спирта работала под давлением 32 МПа при температуре в зоне катализатора 470° С. Корпус колонны представлял собой стальную трубу толщиной 30 мм, усиленную четырьмя рядами намотанной на нее профилированной стальной ленты. Суммарная толщина стенки составляла 126 мм. Незадолго до аварии температура в зоне катализатора резко повысилась и в течение 5 мин превышала 600° С. Произошел разрыв корпуса колонны. Силой взрыва была разрушена железобетонная кабина. Съемные железобетонные щиты весом 5 т, закрывающие при работе агрегата монтажный проем в стене кабины, были отброшены на 140 м. Причиной аварии послужил увеличенный перепад температур между внутренней и наружной стенками колонны. По данным отраслевого научно-исследовательского института азотной промышленности при установившемся температурном режиме таких колонн нормальный температурный перепад не должен превышать 15...20° С, а в данном случае он составил более 45° С. Было установлено, что при такой толщине стенок разность температур между внутренней и наружной поверхностями стенки корпуса в один градус уже вызывает напряжение сжатия (на внутренней поверхности) и растяжения (на наружной) до 1,8...2,0 МПа. Естественно, что напряжение в материале стенки превысило опасный предел.

При поверочных расчетах толстостенных конструкций температуру наружной и внутренней поверхностей стенки принимают исходя из максимально возможного перепада температур как в процессе работы, так и в периоды пуска и остановки аппарата.

Для предупреждения аварий толстостенных аппаратов от температурных воздействий строго поддерживают заданный температурный режим работы, используют автоматические регуляторы температуры, устанавливают регистрирующие приборы с сигнальными устройствами для замера температуры стенок корпуса, производят охлаждение внутренней поверхности стенок аппарата путем пропускания холодного циркуляционного газа. При повышении температуры наружной или внутренней поверхностей стенок аппарата сверх установленной величины автоматически снижают давление и температурный режим аппарата, принимают меры к остановке всего технологического, процесса.

Для уменьшения разности температур между внутренней и наружной поверхностями стенок аппарата и снижения влияния температуры внешней среды наружные поверхности толстостенных аппаратов и трубопроводов защищают теплоизоляцией. Во избежание температурных перенапряжений следует очень медленно нагревать и охлаждать толстостенные аппараты в период их пуска и остановки, не допускать нарушения установленного темпа изменения температуры во времени.

Длительное воздействие высоких температур на материал, из которого изготовлены технологические аппараты, приводит к появлению медленных пластических деформаций в этих аппаратах даже в тех случаях, когда напряжение от рабочих нагрузок не превышает предела текучести (при данной температуре). Такое явление носит название ползучести (крипа). Особенно существенные изменения в условиях длительной работы под нагрузкой при высокой температуре претерпевают углеродистые стали. Легированные и жаропрочные стали при действии высоких температур изменяют свои механические свойства незначительно. Поэтому при конструировании аппаратов и трубопроводов (в зависимости от величины температурного режима) рекомендуется использовать следующие стали: при температуре от минус 20° С до плюс 425° С и давлении до 5 МПа — углеродистые стали обыкновенного качества (ВСтЗсп); при температуре от минус 20° С до плюс 475° С — углеродистые стали для котлостроения (15К, 20К) и стали повышенной прочности — низколегированные (09Г2С, 12МХ); при температуре от минус 60° С до плюс 850° С — теплоустойчивые и жаростойкие легированные стали с присадками хрома, ванадия, вольфрама или никеля (20Х5МЛ, 08X13); при низких (до минус 250° С) и высоких температурах (до плюс 1200° С) — высоколегированные жаропрочные стали с большими добавками хрома, никеля и небольшим количеством вольфрама, кремния (ОХ18Н10Т, 30Х24Н12СЛ).

Воздействие высоких температур на материал аппаратов возникает при ококсовании и загрязнении их теплообменной поверхности, при снижении в них уровня жидкости, в результате повреждения защитной футеровки. Подобные явления называют прогаром стенок (см. главу 12 данного учебника).

Повреждение технологического оборудования может наступить в результате воздействия не только высоких, но и низких температур. При низких температурах работают холодильные установки (аммиачные, пропановые и др.), установки газофракционирования (при температуре минус 30° С и ниже); установки по производству жидкого воздуха, кислорода и азота (при температуре минус 180° С и ниже), а также установки, находящиеся на открытых площадках в районах Урала, Сибири и Крайнего Севера. В этих условиях эксплуатации оборудования возникает опасное явление хладоломкости стали, связанное с падением ударной вязкости.

Ударная вязкость углеродистых сталей резко (скачкообразно) падает при снижении температуры. Потеря ударной вязкости может привести к образованию трещин, а иногда к полному разрушению аппаратов из этих сталей даже при действии нормальных рабочих нагрузок.

С увеличением количества углерода и фосфора в стали хрупкость ее увеличивается. Анализ происшедших повреждений аппаратов показал, что почти во всех случаях имело место сочетание нескольких причин: хрупкость металла при низких температурах, жесткость конструкций (особенно сварных), значительные внутренние перенапряжения в отдельных узлах, появляющиеся под влиянием дополнительных факторов — перепада температуры, действия ветра, динамичности нагрузок и т. п.

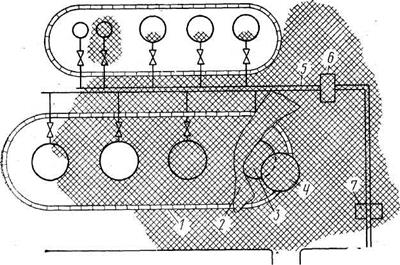

При эксплуатации технологических аппаратов в условиях низких температур чаще всего наблюдаются случаи повреждения резервуаров и емкостей с легковоспламеняющимися и горючими жидкостями, а также со сжиженными газами, причем почти все случаи полного разрушения аппаратов происходят по одной и той же схеме: разрушается наиболее нагруженный конструктивный элемент — корпус резервуара, заполненный продуктом. Разрушается он по ломаной линии на полную высоту стенки, а затем в результате радиального усилия, связанного с выливанием большого количества жидкости, корпус отрывается от днища и отбрасывается в сторону. Одновременно крыша резервуара обрушивается на днище, которое обычно остается на месте или немного сдвигается в сторону. На рис. 4.9 показаны примерная схема разрушения резервуара и последствия разрушения. При аварии заполненного резервуара жидкость, выходя наружу, разрушает вал или перехлестывает через обвалование и разливается на значительной площади.

Кроме случаев полного разрушения стенок резервуара часто наблюдаются случаи образования трещин, нарушающих герметичность и создающих опасность дальнейшей; эксплуатации резервуаров. Трещины в резервуарах появляются, как правило, в наиболее

Рис. 4.9. Схема пожара в резервуарном парке: / — обвалование; 2, 3, 4 — развернутая стенка, днище и сброшенная крыша разрушившегося резервуара (соответственно); 5 — эстакада трубопроводов; 6 — узел задвижек; 7 — насосная с операторной. Заштрихована зона горения (13 000 м2)

холодные месяцы года. В качестве примера можно привести случай, когда в Восточной Сибири при резком снижении температуры (до минус 43° С) у пяти резервуаров образовалось в течение суток 18 трещин в стенках и сварных швах. (Резервуары по 5000 м3 каждый.) Несомненно, здесь сказалось наличие температурных перенапряжений. При морозе даже в пустом резервуаре температура в центральной части днища на 20...25° С выше, чем температура наружной части корпуса.

Аппараты и трубопроводы, работающие в условиях низких температур, чувствительны к различного рода динамическим воздействиям (ударам, сотрясениям и т. п.).

Таким образом, при сооружении аппаратов, емкостей и трубопроводов, работающих в условиях воздействия низких температур, следует уделять серьезное внимание подбору материала. Как правило, должны применяться стали с повышенной ударной вязкостью, имеющие низкую критическую температуру хладоломкости, в частности при температуре до минус 20° С — углеродистые стали спокойных плавок (ВСтЗсп4); при температуре минус 30° С — углеродистые стали повышенного качества (стали 10 и 20); при температуре до минус 40...80° С — низколегированные стали (16ГС, 09Г2С); при температуре до минус 250° С — высоколегированные хромоникелевые стали. Цветные металлы и сплавы хладоломкости не подвержены.

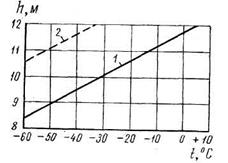

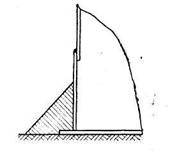

Для аппаратов, резервуаров, трубопроводов, выполненных из сталей с пониженной ударной вязкостью и эксплуатирующихся в районах с низкой температурой воздуха, принимают ряд дополнительных мер защиты. Так, наружные емкости со сжиженными газами, выполненные из кипящей мартеновской стали, защищают теплоизоляцией и оборудуют внутренними змеевиками для обогрева их в зимнее время циркулирующим керосином. Температура стенки в самое холодное время не бывает в таких случаях ниже минус 5° С. Для резервуаров с ЛВЖ и ГЖ, выполненных из стали с пониженной ударной вязкостью, в зимний период устанавливают меньшую степень заполнения, реже осуществляют операции слива и налива, принимают меры к утеплению наиболее нагруженных нижних поясов (рис. 4.10 и 4.11).

Рис. 4.10. Допустимый уровень взлива резервуара РВС-5000 при различных температурах: / — сталь ВСтЗкп; 2— сталь ВСтЗсп

Рис. 4.11. Утепление нижнего узла резервуара землей, снегом или плитами

Дата добавления: 2015-02-23; просмотров: 4758;