Методы соединения труб

Стальные трубы соединяют между собой и с арматурой. Трубные соединения можно разделить на неразъемные и разъемные. К первым относятся соединения сваркой, пайкой и склеиванием, ко вторым – резьбовые и фланцевые.

Промежуточное положение занимает раструбное соединение, которое может быть разобрано только путем разрушения элементов, заполняющих раструб.

Выбор того или иного типа соединения обусловливается многими факторами. Основными из них являются: материал соединяемых деталей, характер передаваемой среды (способность к застыванию, наличие осадка, токсичность и т. д.), необходимость частых разборок, огне- и взрывоопасность производства, давление и температура транспортируемой среды.

Для подземных газопроводов толщина стенок труб должна быть не менее 3 мм, а для надземных – не менее 2 мм. При меньшей толщине стенок в результате коррозии трубы быстро выходят из строя. Стальные трубы подземных газопроводов соединяют преимущественно сваркой. Резьбовые и фланцевые соединения допускаются в местах установки отключающих устройств, компенсаторов, регуляторов давления, контрольно-измерительных приборов и другой арматуры, а также при монтаже изолирующих фланцев. Во всех случаях резьбовые и фланцевые соединения должны быть расположены в местах, доступных для осмотра. Широко используемые ранее для внутридомовых газопроводов резьбовые соединения в настоящее время в основном применяются при сборке газопроводов из узлов, изготовленных на трубозаготовительных заводах или в мастерских. Основной недостаток резьбовых и фланцевых соединений – недостаточная плотность, особенно при воздействии на газопроводы динамических нагрузок. Стальные трубы соединяют ручной электродуговой, автоматической и полуавтоматической, стыковой контактной и ручной газовой сваркой. В городских условиях наиболее широко применяют ручную электродуговую и газовую сварку. Последнюю применяют только для соединения газопроводов низкого и среднего давления из труб малых диаметров, главным образом внутренних газопроводов. Основные требования, предъявляемые к сварным соединениям, заключаются в обеспечении высокой прочности и плотности сварных швов, что достигают применением качественных труб и электродов, хорошей подготовкой концов свариваемых труб при высокой квалификации сварщика.

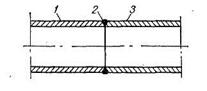

Соединение труб сваркой встык показано на рис. 8.1. Оно широко применяется для стальных, алюминиевых, и титановых труб, реже – для винипластовых и полиэтиленовых.

Латунные трубы часто соединяют внахлестку пайкой. Для этого гладкий конец одной трубы вставляют в расширенный (развальцованный) конец другой и пространство между трубами заполняют жидким припоем. Аналогично могут быть соединены между собой винипластовые и полиэтиленовые трубы. В качестве скрепляющей среды в этом случае используется специальный клей.

Трубы из цветных металлов, а также из пластмасс часто соединяют пайкой или склеиванием с помощью надвижных муфт.

Рис. 8.1. Соединение труб сваркой встык: 1, 3 – трубы; 2 – сварка

Иногда соединяют стальные трубы на резьбе. На концах труб нарезана мелкая (так называемая «трубная») резьба и навернута стальная муфта.

Для винипластовых труб также иногда применяют резьбовое соединение, при этом концы труб усиливают приклеиваемыми к ним муфтами.

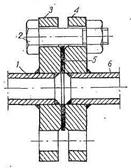

Рис. 8.2. Фланцевое соединение труб:

1,6 – трубы; 2 – болт; 3,4 – фланцы; 5 – прокладка

Наиболее распространено фланцевое соединение труб (рис. 8.2). Это объясняется возможностью массового заводского изготовления фланцев, удобством разборки этого соединения, а также тем обстоятельством, что в подавляющем большинстве случаев при устройстве трубопроводов применяется фланцевая арматура.

Фланец представляет собой диск, приваренный к концу трубы. Наружная торцевая поверхность диска чисто обработана и перпендикулярна к продольной оси трубы. Фланцы попарно стягиваются болтами, проходящими через просверленные в них отверстия. Герметичность соединения достигается с помощью прокладок из упругого материала, устанавливаемых между фланцами.

Для герметизации сальников трубопроводной арматуры и сальниковых компенсаторов применяют набивки в виде шнуров, сплетенных из асбестовых или пеньковых нитей, пропитанных различными составами, придающими им стойкость к тем или иным средам. Чаще всего для этой цели используют различные антифрикционные, кислото- и маслобензостойкие составы, резиновые композиции, графит и тальк. В последнее время с успехом стали применяться набивки из фторопласта-4 в виде колец, шнура и полосы узкой пленки вместо намотки на резьбу. Для набивки можно использовать также стружку, получающуюся при механической обработке фторопласта. Фторопластовая набивка, отличается стойкостью ко многим средам и применяется при температурах до 250 °С.

Дата добавления: 2015-01-13; просмотров: 2333;