Конструирование выходных валов

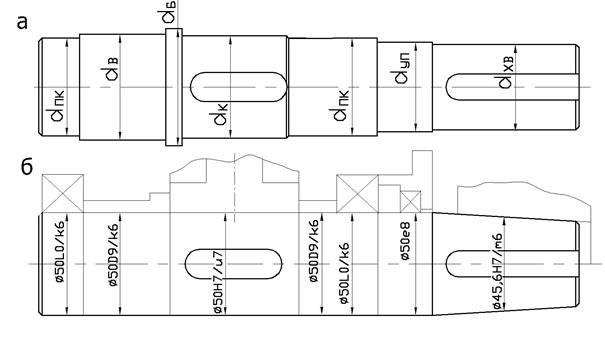

Выходные или тихоходные валы в редукторах, как правило, имеют (рис. 10.9, а):

· концевой участок (хвостовик) диаметром dХВ,

· участок диаметром dПК под уплотнение (может быть того же диаметра, что и под подшипником),

· цапфы под подшипники диаметром dПК ,

· участок диаметром dа , на который насаживают зубчатые или червячные колеса, и

· промежуточные участки диаметром dВ между цапфами под подшипники и посадочным местом под колесо.

Хвостовик вала может быть сконструирован как цилиндрической формы, так и конической. Участок вала под уплотнение может иметь тот же диаметр, что и под подшипники. Высоту каждой ступени конструируют по месту. Самый большой диаметр dБ имеет бурт, созданный для осевой фиксации колеса на валу.

Ступенчатая конструкция вала и шпоночное соединение колеса с валом позволяют применить посадку колеса на вал с сочетанием полей допусков: H7/p6 или H7/r6. Подшипники нулевого класса точности насаживают на вал по посадкам: L0/k6, L0/m6, L0/n6.

Рис. 1.17. Варианты конструкции выходных валов

редукторных передач

Под уплотнение вал обрабатывают с допуском под посадку с гарантированным зазором: d8,e8 или f8. Диаметры бурта dБ и промежуточных участков вала dВ являются свободными.

Между подшипником и колесом (со стороны хвостовика) на вал устанавливают дистанционное кольцо того же посадочного диаметра, что и подшипник. Посадка кольца на вал – комбинированная: D8/k6, D8/m6, D8/n6.

Вал может быть изготовлен гладким, т.е. одного номинального диаметра (см. рис.1.17, б). Различные участки вала под насаживаемые на него детали обрабатывают с различными допусками, за счет чего обеспечивается требуемый характер их сопряжения с валом.

Осевое фиксирование насаживаемых деталей может быть осуществлено несколькими способами:

1) за счет различных посадок деталей на вал, например, колесо и подшипники посадить на вал с гарантированным натягом, а промежуточные участки вала обработать под посадку с зазором [8, рис. 10.9];

2) установки дистанционных втулок и колец между зубчатым колесом и подшипниками [8, рис. 10.10];

3) использования стопорных разрезных колец по ГOСТ 13942-80, вставляемых в канавки на валу после посадки колеса на вал [8, рис. 6.10, б, в];

4) фиксирования ступицы колеса по валу штифтом или винтом, устанавливаемых радиально в пазы ступицы колеса и вала [2, с.128].

Наиболее простая конструкция вала получается при фиксировании на нем колеса по 1,2 и 3-му способам. Колесо насаживают на гладкий вал в специальном сборочном приспособлении, определяющем его осевое положение на валу.

При малых нагрузках зубчатое колесо, насаженное на вал по переходной посадке, может быть зафиксировано в осевом направлении установочным винтом с цилиндрическим или коническим концом, входящим в отверстие в шпонке или в валу [8, рис. 6.8, а].

Итак, гладкие валы – технологичнее: время на изготовление вала и расход металла существенно меньшие, чем при изготовлении ступенчатого вала. Это особенно важно в условиях крупносерийного производства.

При индивидуальном и мелкосерийном производстве валы можно конструировать ступенчатыми для осевой фиксации деталей на валах. Это позволяет осуществлять посадки деталей на валы с меньшими натягами, что облегчает сборку узла вала.

Дата добавления: 2015-02-19; просмотров: 2627;