Конических передач

Геометрия конических прямозубых колес регламентирована ГОСТ 19624-74, а колес с круговыми зубьями - ГОСТ 19326-73.

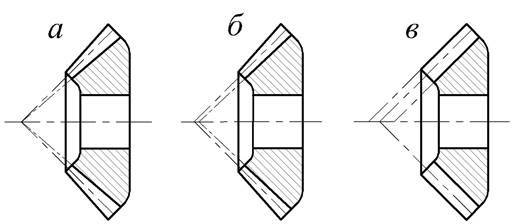

Рис. 7.2. Формы зубьев конических колёс

Геометрия конических колес в значительной степени зависит от осевой формы зубьев, т.е. от изменения размеров сечения зуба по его длине.

Согласно ГОСТ 19326-76 различают зубья трех форм:

Ø форма I – пропорционально понижающиеся зубья (рис. 7.2,а). Вершины делительного конуса и конуса впадин совпадают. Применяют форму I для прямозубых колес, а также для колес с круговыми зубьями при модуле т ≥ 2 мм и числе зубьев шестерни

ZI =  =20…100 [4, с. 192];

=20…100 [4, с. 192];

Ø форма II– понижающиеся зубья (см. рис. 7.2, б). Вершины делительного конуса и конуса впадин не совпадают, а располагаются так, что ширина впадины колеса постоянна по всей длине зуба. Эта форма позволяет обрабатывать одним инструментом сразу две поверхности зубьев, поэтому широко используется в массовом производстве и является основной для колес с круговыми зубьями;

Ø форма III – равновысокие зубья (см. рис. 7.2, в). Образующие конусов (впадин, вершин и делительного) параллельны друг другу. Высота зуба одинакова по всей его длине. Применяют эту форму для колес с круговыми зубьями при ZI >40[4, с.192].

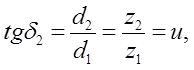

В конической передаче, как и в цилиндрической, можно определить поверхность, на которой скорость относительного скольжения зубьев равна нулю (начальную поверхность). Т. к. оси колес пересекаются, то начальные поверхности являются конусами.

В конических передачах угловую коррекцию зубьев не применяют, поэтому начальные и делительные конусы всегда совпадают. Углы делительных конусов обозначаются: δ1– для шестерни и δ2 – для колеса.

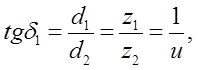

Для ортогональной передачи (рис. 7.3) Σ = δ1+ δ2 = 90°:

|

(7.1)

(7.1)

Длина образующей делительного конуса от его вершины до большего основания (внешнего торца) называется делительным внешним конусным расстоянием Re (см. ф. (7.2)).

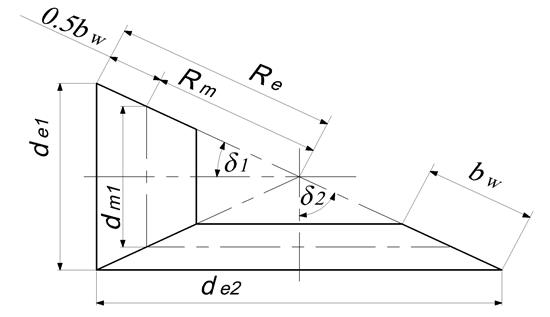

Рис. 7.3. Геометрия конической передачи

Расстояние до середины зубчатого венца – это среднее делительное конусное расстояние Rm . Характеристики не стандартизованы и их определяют с точностью до сотых долей миллиметра.

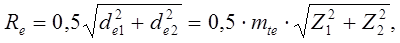

Для ортогональных передач:

(7.2)

Rm = Re – 0,5bw ,

где m te – внешний окружной модуль;

de1, de2 – внешний делительный диаметр соответственно: шестерни и колеса.

Вполне понятно, что поскольку колесо коническое, то шаг зубьев (и соответственно модуль) может быть измерен по любому сечению зуба вдоль образующей конуса. Таким образом, одно и то же колесо может иметь бесчисленное множество модулей.

С целью удобства настройки режущего инструмента при изготовлении конических колес, а также контроля качества выполнения их размеров принято считать базовым внешний торец колеса. Соответственно этому внешний окружной модуль mte внешний делительный диаметр колеса de2 приняты за основные параметры передачи и стандартизованы.

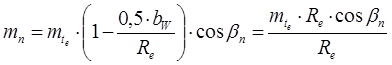

В расчетах передач на прочность используют модуль по середине зубчатого венца и средний модуль mm (чаще этот модуль обозначают одной буквой, без индекса – m). Следует отметить, что в расчетах одновременно оба модуля округлять до стандартного нельзя. Округляют лишь тот модуль, величина которого ближе к стандартному значению, а другой модуль вычисляют с точностью до сотых долей миллиметра.

В передачах с круговыми зубьями из стандартного ряда назначают средний нормальный модуль тп или внешний окружной тte:

(7.3)

(7.3)

Расстояние между внешним и внутренним торцами зуба, измеренное по образующей делительного конуса, называют шириной зубчатого венца и обозначают буквой bw. Ширину зубчатого венца следует принимать не более 0,3 Re или 10.mе [2, с. 168] и необходимо округлять до стандартной величины по ГОСТ I2289-76.

Прямозубые конические колеса передач общего назначения (при mе ≥1 мм) выполняют в соответствии с исходным контуром по ГОСТ 13754-81, согласно которому:

αw= 20°; ha*= 1; c*= 0,2; ρf* = 0,2 (7.4)

Исходный контур конических колес с круговыми зубьями выполняется по ГОСТ 16202-81:

αn= 20°; ha*= 1; c*= 0,25; ρf* = 0,25(7.5)

Таким образом, основные геометрические размеры конических прямозубых колес вычисляют по зависимостям:

1) внешняя высота ножки зуба

1) внешняя высота ножки зуба

hfe1 = (ha*+c*– xe1) · me, (7.6)

hfe2 = (ha*+c* + xe1) · me

где x e1– коэффициент смещения исходного контура; коэффициент смещения для колеса: x e2= – x e1 [3, с. 166];

2) внешняя высота головки зуба

2) внешняя высота головки зуба

hae1 = (ha*+x e1) · me (7.7)

hae2 = (ha*– xe1) · me

3) внешний диаметр вершин зубьев

dae1 = de1 + 2hae1 ·cos δ1 (7.8)

dae2 = de2 + 2hae2 ·cos δ2

4) внешний диаметр впадин зубьев

dfe1 = de1 – 2hfe1 ·cos δ1 (7.9)

dfe2 = de2 – 2hfe2 ·cos δ2

Конические передачи часто выполняют равно смещенными (xe2 = – xe1), что способствует повышению изгибной прочности шестерни.

Дата добавления: 2015-02-19; просмотров: 1958;