Массообменные аппараты.

Процессы теплообмена имеют большое значение в химической, энергетической, металлургической, пищевой и других отраслях промышленности. В теплообменных аппаратах теплопередача от одной среды к другой через разделяющую их стенку обусловлена рядом факторов и является сложным процессом, который принято разделять на три элементарных вида теплообмена: теплопроводность, конвекцию и тепловое излучение. На практике эти явления не обособлены, находятся в каком-то сочетании и протекают одновременно. Для теплообменников наибольшее значение имеет конвективный теплообмен или теплоотдача, которая осуществляется при совокупном и одновременном действии теплопроводности и конвекции. Процессы теплообмена осуществляются в теплообменных аппаратах различных типов и конструкций. По способу передачи тепла теплообменные аппараты делят на поверхностные и смесительные. В поверхностных аппаратах рабочие среды обмениваются теплом через стенки из теплопроводного материала, а в смесительных аппаратах тепло передается при непосредственном перемешивании рабочих сред. Смесительные теплообменники по конструкции проще поверхностных: тепло в них используется полнее. Но они пригодны лишь в тех случаях, когда по технологическим условиям производства допустимо смешение рабочих сред. Поверхностные теплообменные аппараты, в свою очередь, делятся на рекуперативные и регенеративные. В рекуперативных аппаратах теплообмен между различными теплоносителями происходит через разделительные стенки. При этом тепловой поток в каждой точке стенки сохраняет одно и то же направление. В регенеративных теплообменниках теплоносители попеременно соприкасаются с одной и той же поверхностью нагрева. При этом направление теплового потока в каждой точке стенки периодически меняется. Рассмотрим рекуперативные поверхностные теплообменники непрерывного действия, наиболее распространенные в промышленности.

· Пластинчатые теплообменники

В последнее время распространены пластинчатые разборные теплообменники, отличающиеся интенсивным теплообменом, простотой изготовления, компактностью, малыми гидравлическими сопротивлениями, удобством монтажа и очистки от загрязнений. Эти теплообменники состоят из отдельных пластин, разделенных резиновыми прокладками, двух концевых камер, рамы и стяжных болтов. Пластины штампуют из тонколистовой стали (толщина 0,4 - 1,2мм). Для увеличения поверхности теплообмена и турбулизации потока теплоносителя проточную часть пластин выполняют гофрированной или ребристой, причем гофры могут быть горизонтальными или расположены “в елку” (шаг гофр 11,5; 22,5; 30 мм; высота 4—7 мм). К пластинам приклеивают резиновые прокладки круглой и специальной формы для герметизации конструкции; теплоноситель направляют либо вдоль пластины, либо через отверстие в следующий канал. Движение теплоносителей в пластинчатых теплообменниках может осуществляться прямотоком, противотоком и по смешанной схеме. Поверхность теплообмена одного аппарата может изменяться от 0,06 до 2000м2, число пластин—от 3 до 1000. В пластинчатых теплообменниках температура теплоносителя ограничивается от 120°С до 900°С, давление от -1 до 100бар (в зависимости от типа теплообменника).

· Витые теплообменники

Поверхность нагрева витых теплообменников компонуется из ряда концентрических змеевиков, заключенных в кожух и закрепленных в соответствующих головках. Теплоносители движутся по трубному и межтрубному пространствам. Витые теплообменники широко применяют в аппаратуре высокого давления для процессов разделения газовых смесей методом глубокого охлаждения. Эти теплообменники характеризуются способностью к самокомпенсации, достаточной для восприятия деформаций от температурных напряжений.

· Спиральные теплообменники

В спиральных теплообменниках поверхность нагрева образуется двумя тонкими металлическими листами, приваренными к разделительной перегородке (керну) и свернутыми в виде спиралей. Для придания листам жесткости и прочности, а также для фиксирования расстояния между спиралями к листам с обеих сторон приварены дистанционные бобышки. Спиральные каналы прямоугольного сечения ограничиваются торцовыми крышками. Уплотнение каналов в спиральных теплообменниках осуществляют различными способами. Наиболее распространен способ, при котором каждый канал с одной стороны заваривают, а с другой уплотняют плоской прокладкой. При этом предотвращается смешение теплоносителей, а в случае неплотности прокладки наружу может просачиваться только один из теплоносителей. Кроме того, такой способ уплотнения дает возможность легко чистить каналы. Если материал прокладки разрушается одним из теплоносителей, то один канал заваривают с обеих сторон (“глухой” канал), а другой уплотняют плоской прокладкой. При этом “глухой" канал недоступен для механической очистки. Уплотнение плоской прокладкой обоих открытых (сквозных) каналов применяют лишь в тех случаях, когда смешение рабочих сред (при нарушении герметичности) безопасно и не вызывает порчи теплоносителей. Сквозные каналы также можно уплотнить, при более или менее постоянном давлении в каналах, спиральными U-образными манжетами, прижимаемыми силой внутреннего давления к выступам в крышке. Спиральные теплообменники отличаются компактностью, малыми гидравлическими сопротивлениями и значительной интенсивностью теплообмена при повышенных скоростях теплоносителей. Недостатки спиральных теплообменников — сложность изготовления и ремонта, невозможность применения их при давлении рабочих сред свыше 10 кгс/см2.

· Кожухотрубчатые теплообменники

Основными элементами кожухотрубчатых теплообменников являются пучки труб, трубные решетки, корпус, крышки, патрубки. Концы труб крепятся в трубных решетках развальцовкой, сваркой и пайкой. Для увеличения скорости движения теплоносителей с целью интенсификации теплообмена нередко устанавливают перегородки как и в трубном, так и межтрубном пространствах. Кожухотрубчатые теплообменники могут быть вертикальными, горизонтальными и наклонными в соответствии с требованиями технологического процесса или удобства монтажа. В зависимости от величины температурных удлинений трубок и корпуса применяют кожухотрубчатые теплообменники жесткой, полужесткой и нежесткой конструкции. Аппараты жесткой конструкции используют при сравнительно небольших разностях температур корпуса и пучка труб; эти теплообменники отличаются простотой устройства. В кожухотрубчатых теплообменниках нежесткой конструкции предусматривается возможность некоторого независимого перемещения теплообменных труб и корпуса для устранения дополнительных напряжений от температурных удлинений. Нежесткость конструкции обеспечивается сальниковым уплотнением на патрубке или корпусе, пучком U образных труб, подвижной трубной решеткой закрытого и открытого типа. В аппаратах полужесткой конструкции температурные деформации компенсируются осевым сжатием или расширением специальных компенсаторов, установленных на корпусе. Полужесткая конструкция надежно обеспечивает компенсацию температурных деформаций, если они не превышают 10—15 мм, а условное давление в межтрубном пространстве составляет не более 2,5 кгс/см2.

· Двухтрубные теплообменники типа "труба в трубе"

Теплообменники этого типа состоят из ряда последовательно соединенных звеньев. Каждое звено представляет собой две соосные трубы. Для удобства чистки и замены внутренние трубы обычно соединяют между собой «калачами» или коленами. Двухтрубные теплообменники, имеющие значительную поверхность нагрева, состоят из ряда секций, параллельно соединенных коллекторами. Если одним из теплоносителей является насыщенный пар, то его, как правило, направляют в межтрубное (кольцевое) пространство. Такие теплообменники часто применяют как жидкостные или газожидкостные. Подбором диаметров внутренней и наружной труб можно обеспечить обеим рабочим средам, участвующим в теплообмене, необходимую скорость для достижения высокой интенсивности теплообмена.

Преимущества двухтрубного теплообменника: высокий коэффициент теплоотдачи, пригодность для нагрева или охлаждения сред при высоком давлении, простота изготовления, монтажа и обслуживания.

Недостатки двухтрубного теплообменника — громоздкость, высокая стоимость вследствие большого расхода металла на наружные трубы, не участвующие в теплообмене, сложность очистки кольцевого пространства.

· Графитовые теплообменники

Эти теплообменники составляют отдельную группу. Высокая коррозионная стойкость и значительная теплопроводность делают графит незаменимым в некоторых производствах. Промышленностью выпускаются блочные, кожухотрубчатые, оросительные теплообменники и погружные теплообменные элементы. Блочный графитовый теплообменник представляет собой один или несколько прямоугольных или цилиндрических блоков, имеющих две системы непересекающихся, перпендикулярных отверстий, создающих перекрестную схему движения теплоносителей. Каждая система отверстий имеет графитовые крышки для ввода и вывода рабочих сред. На крышки накладывают металлические плиты и систему стягивают болтами, создавая в графите наименее опасные напряжения сжатия.

Кожухотрубчатый графитовый теплообменник состоит из труб, трубных решеток и крышек из графита, а также металлического кожуха с сальниковым уплотнением для компенсации температурных удлинений. Трубы приклеены к решеткам замазкой “Арзамит”. Уплотняющие прокладки изготовлены из фторопласта.

Общее число труб: n = F / d*l,

Где F – поверхность теплообмена; d – диаметр трубы; l – длина труб.

Число труб одного хода в трубном пространстве:

n0 = 3,54*10-4(Gmp / d2*b*w) ,

где Gmр – расход теплоносителя в трубном пространстве; d -внутренний диаметр трубок; b - плотность теплоносителя ; w – скорость теплоносителя.

Число ходов в трубном пространстве: z = n/n0.

· Элементные (секционные) теплообменники

Эти теплообменники состоят из последовательно соединенных элементов - секций. Сочетание нескольких элементов с малым числом труб соответствует принципу многоходового кожухотрубчатого аппарата, работающего на наиболее выгодной схеме - противоточной. Элементные теплообменники эффективны в случае, когда теплоносители движутся с соизмеримыми скоростями без изменения агрегатного состояния. Их также целесообразно применять при высоком давлении рабочих сред. Отсутствие перегородок снижает гидравлические сопротивления и уменьшает степень загрязнения межтрубного пространства. Однако по сравнению с многоходовыми кожухотрубчатыми теплообменниками элементные теплообменники менее компактны и более дороги из-за увеличения числа дорогостоящих элементов аппарата - трубных решеток, фланцевых соединений, компенсаторов и др. Поверхность теплообмена одной секции применяемых элементных теплообменников составляет 0,75—30 м2, число трубок — от 4 до 140.

· Погружные теплообменники

Теплообменники этого типа состоят из плоских или цилиндрических змеевиков (аналогично витым), погруженных в сосуд с жидкой рабочей средой. Вследствие малой скорости омывания жидкостью и низкой теплоотдачи снаружи змеевика погружные теплообменники являются недостаточно эффективными аппаратами. Их целесообразно использовать, когда жидкая рабочая среда находится в состоянии кипения или имеет механические включения, а также при необходимости применения поверхности нагрева из специальных материалов (свинец, керамика, ферросилид и др.), для которых форма змеевика наиболее приемлема.

· Оросительные теплообменники

Оросительные теплообменники представляют собой ряд расположенных одна над другой прямых труб, орошаемых снаружи водой. Трубы соединяют сваркой или на фланцах при помощи «калачей». Оросительные теплообменники применяют главным образом в качестве холодильников для жидкостей и газов или как конденсаторы. Орошающая вода равномерно подается сверху через желоб с зубчатыми краями. Вода, орошающая трубы, частично испаряется, вследствие чего расход ее в оросительных теплообменниках несколько ниже, чем в холодильниках других типов. Оросительные теплообменники - довольно громоздкие аппараты; они характеризуются низкой интенсивностью теплообмена, но просты в изготовлении и эксплуатации. Их применяют, когда требуется небольшая производительность, а также при охлаждении химически агрессивных сред или необходимости применения поверхности нагрева из специальных материалов (например, для охлаждения кислот применяют аппараты из кислотоупорного ферросилида, который плохо обрабатывается).

· Ребристые теплообменники

Ребристые теплообменники применяют для увеличения теплообменной поверхности оребрением с той стороны, которая характеризуется наибольшими термическими сопротивлениями. Ребристые теплообменники (калориферы) используют, например, при нагревании паром воздуха или газов. Важным условием эффективного использования ребер является их плотное соприкосновение с основной трубой (отсутствие воздушной прослойки), а также рациональное размещение ребер. Ребристые теплообменники широко применяют в сушильных установках, отопительных системах и как экономайзеры.

Расчет теплообменного аппарата может быть проектным и поверочным.

Проектный (конструктивный) расчет выполняется при проектировании нового аппарата и целью его является определение необходимой поверхности теплообмена.

Целью поверочного расчета является определение переданной теплоты и конечных температур теплоносителей.

Тепловой расчет любого теплообменника сводится к совместному решению уравнений теплового баланса и теплопередачи

Уравнение теплового баланса, Вт

Q = m1c1(t'1 - t"1)η = m2c2(t"2 - t'2),

где m1, m2 - расходы горячего и холодного теплоносителей, кг/с; c1, c2 - их средние, массовые, изобарные теплоемкости, кДж/(кгК); - КПД теплообменника; индексы: 1, 2 - горячий и холодный теплоносители; ’ , ” – индексы входной и выходной температур теплоносителей.

Вторым расчетным уравнением для любого теплообменника является уравнение теплопередачи, по которому при поверочном расчете находится тепловой поток в кВт:

Q = kFΔtcp,

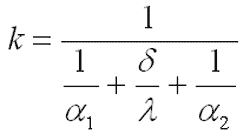

где Δtcp - средняя разность температур между теплоносителями, К; k - коэффициент теплопередачи, кВт/(м²К):

Здесь α1,α2 - коэффициенты конвективной теплоотдачи со стороны горячего и холодного теплоносителей, кВт/(м²К); δ - толщина стенки , м; λ - теплопроводность материала стенки, кВт/(мК).

Дата добавления: 2015-02-16; просмотров: 1676;