Основные рабочие органы гидротурбины.

Спиральная (турбинная) камера. Первым по потоку рабочим органом турбины является спиральная камера, обеспечивающая организованный подвод воды к направляющему аппарату с минимально возможными потерями, а также создание предварительной закрутки потока.

В зависимости от величины напора и типа гидроэлектростанции

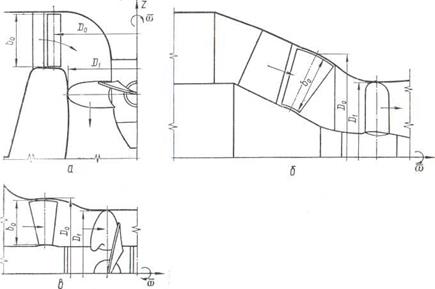

применяют различные типы турбинных камер. Бетонная спиральная камера с неполным углом охвата и трапециевидной формой поперечных сечений нашла наибольшее применение при малых и средних напорах Н = 3 ÷ 45 м, (рисунок 3.2).

Рекомендуемые основные параметры: ширина в плане В = (2,4 ÷ 3,5)D1; угол охвата φ = (180 ÷ 225)°; скоростной коэффициент во входном сечении ά =  = 0,8 ÷ 1,1.

= 0,8 ÷ 1,1.

Рисунок 3.2 Бетонная спиральная камера с неполным углом охвата.

Бетонная спиральная камера состоит из входной открытой части и спирального канала, характеризуемого углом jсп. В месте соединения спирального канала с правой по направлению потока стенкой неспиральной части размещается так называемый зуб спирали. Угол охвата jсп спиральной камеры отсчитывают от зуба до входного сечения. Спиральные камеры с неполным углом охвата имеют угол ф < 360°. Ширина спиральной

камеры в плане зависит от типа турбины, угла охвата, принятой скорости во входном сечении спиральной части и его формы. Площадь входного сечения определяется в зависимости от скорости vВХ или принятого скоростного коэффициента ά.

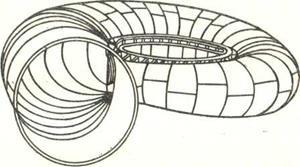

Металлические сварные спиральные камеры с круглыми сечениями (рисунок 3.3) применяют при средних и высоких напорах Н = (150 ÷ 700) м. Рекомендуемые параметры: В = (2,5 ÷ 4 )D1; jсп = (345 ÷ 360)°; а = 0,5 ÷ 1.

а)

Рисунок 3.3 Металлическая спиральная камера

а - спиральная камера турбины Красноярской ГЭС из 31 звена.

Металлические спиральные камеры и статоры крупных турбин обычно изготовляют сварными, в виде металлических конструкций, воспринимающих часть или полное усилие, с круглыми или овальными сечениями. Компоновка высоконапорных радиально-осевых турбин обычно предусматривает частичное или полное бетонирование спирали.

Выбор типа конструкции связан с величиной напора и размером турбины. Для напоров меньше 200 м спиральные камеры изготовляются, как правило, из листового проката и свариваются непосредственно при монтаже. На заводе-изготовителе производится изготовление отдельных элементов. Толщина листов и марка стали, применяющейся при изготовлении звеньев, определяются специальным расчетом и технико-экономическими обоснованиями.

На слайде приведена спиральная камера турбины Саяно-Шушенской ГЭС во время монтажа. Спиральная камера круглого сечения с углом охвата в плане 112". Ширина спиральной камеры в плане 20,7 м. Скорость потока во входном сечении при расчетном напоре НР = 194 м и номинальной мощности 650 МВт составляет 12,2 м/с. Спиральная камера выполнена из стали 10ХСНД толщиной до 40 мм из 19 звеньев, каждое из которых состоит из двух обечаек.

Статор турбины. Статор турбины предназначен исключительно для передачи осевых нагрузок гидроагрегата, бетонного массива и вспомогательного оборудования на фундамент здания станции. По условиям рабочего процесса в турбине статор не требуется.

С конструктивной точки зрения он представляет собою колонны, связанные между собой при помощи верхнего и нижнего поясов. Иногда при небольших напорах вместо общего нижнего пояса каждая колонна статора имеет специальную опору — башмак. В отечественной практике число колонн статора обычно принимают равным половине числа лопаток направляющего аппарата, причем зуб спирали является одной из колон.

Опытные исследования показывают, что оптимальные энергетические показатели турбины достигаются в случае равенства угла выхода потока из статора и угла входа потока на лопатки направляющего аппарата при его расчетном открытии.

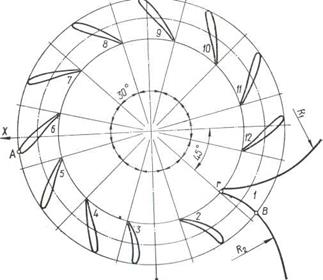

В случае турбинной камеры с неполным углом охвата форма колонн, расположенных в открытой части камеры, существенно отличается от колонн, находящихся в спиральной части, рисунок 3.4. Колонны в спиральной части камеры имеют одинаковую форму и расположены равномерно по периметру статора.

Рисунок 3.4. Схема расположения колонн статора в турбинной камере

Для высоконапорных радиально-осевых турбин статор, как правило, конструктивно объединяется со спиральной камерой, так как высота направляющего аппарата невелика. Обычно материалом для изготовления статоров является углеродистая сталь СтВ25А или слаболегированная сталь 20ГСЛ и 10ХСНД. Статоры выполняются либо в виде отливок, либо сварных или сварно-литых конструкций. Радиальные размеры и формы поясов статора определяются спиральной камерой, шахтой и крышкой турбины, а также нижним кольцом направляющего аппарата. Колонны могут быть сплошного сечения или пустотелые. В этом случае толщины стенок выбираются с учетом применяемых марок сталей из условий прочности и технологичности.

Направляющий аппарат. Направляющий аппарат состоит из одинаковых, равномерно расположенных лопаток, имеющих возможность синхронно поворачиваться относительно своих осей.

Функции направляющего аппарата:

- создание равномерного, осессиметричного потока, закрученного относительно оси вращения рабочего колеса;

- регулирование расхода и мощности турбины путем изменения проходного сечения и циркуляции на входе в Р.К.;

- полное перекрытие потока через турбину, в том числе и в аварийных случаях.

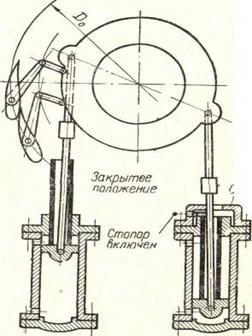

В настоящее время существует несколько конструкций, удовлетворяющих всем вышеперечисленным условиям, рисунок 3.5

Рисунок 3.5. Схемы направляющих аппаратов: а — радиальный; б — конический; в — осевой.

Радиальный (цилиндрический) направляющий аппарат применяют в радиально-осевых, диагональных и осевых вертикальных гидротурбинах. Конический направляющий аппарат находит применение в капсульных, реже в диагональных и вертикальных осевых гидротурбинах. Осевой направляющий аппарат применяют и прямоточных гидротурбинах.

Отличия в этих конструкциях касаются в основном формы профиля и схемы привода направляющих лопаток, конструкции стопора направляющего аппарата и предохранительных устройств, а также типа примененных уплотнений.

|

Схемы привода различаются лишь принципом передачи усилия от сервомоторов, что осуществляется либо через центральное регулирующее кольцо и распределительный механизм, либо непосредственным воздействием на рычаги направляющих лопаток от индивидуальных сервомоторов, управляющих положением каждой лопатки и имеющих ту

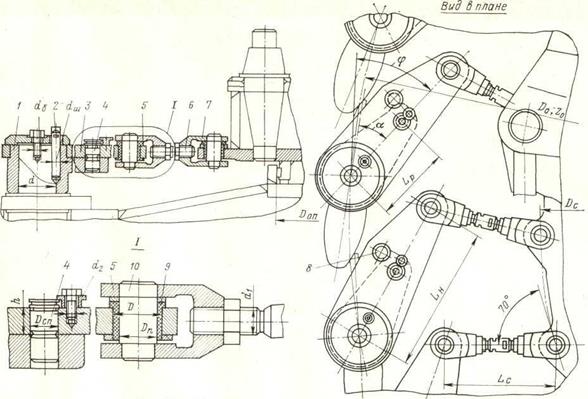

или иную схему синхронизации. Преимущественное распространение получил привод с центральным регулирующим кольцом, рисунок 3.6.

Рисунок 3.6. Общее устройство привода лопаток направляющего аппарата.

1 – рычаг, 2 – шпонка, 3 – накладка, 4 – палец срезной, 5 – вилка, 6 – стяжка, 7 – вилка левая, 8 – упор, 9 – втулка, 10 – палец вилки.

Регулятор турбины в автоматическом режиме или на ручном управлении через главный золотник подает масло под давлением в одну из полостей каждого сервомотора, одновременно соединяя другую полость со сливом. При этом на штоках поршней создается усилие, которое через тягу передается на регулирующее кольцо и заставляет последнее поворачиваться в своей опоре, рисунок 3.7.

Рисунок 3.7. Схема связи сервомоторов с направляющими лопатками.

Поворот регулирующего кольца через соединенные с ним шарнирно серьги, пальцы, накладки и рычаги вызывает синхронный поворот всех направляющих лопаток на один и тот же угол. Во избежание поломок при попадании между соседними лопатками посторонних предметов, в приводе каждой из них устанавливают предохранительное устройство в виде срезного пальца.

Герметичность направляющего аппарата в закрытом положении обеспечивается системой уплотнений. Лопатка НА выполняется в виде литой или сварно-литой (сварно-кованой) конструкции, состоящей из профильной части и круглых опорных цапф, служащих для фиксирования положения лопатки и обеспечения поворота вокруг заданной оси.

На верхней цапфе лопатки направляющего аппарата с помощью разрезной цилиндрической шпонки и болта закрепляется рычаг, выполняемый обычно в виде отливки или сварной конструкции с последующей механической обработкой. Рычаг посредством срезного пальца соединяется с накладкой, являющейся при нормальной работе механизма составной частью рычага. В случае попадания между соседними лопатками посторонних предметов при ходе на закрытие срезной палец разрушается и лопатка с рычагом остается в прежнем положении, а накладка перемещается в соответствии с ходом регулирующего кольца. Такое устройство защищает другие детали механизма от возможных перегрузок.

Накладки связаны с регулирующим кольцом серьгами, состоящими из стяжек с вилками по концам. Вилка на одном конце каждой серьги посредством пальца соединяется с накладкой, а на другом конце также с помощью пальца соединяется с нижним поясом регулирующего кольца.

Конструкция направляющего аппарата должна удовлетворять ряду требований, основные из которых следующие: максимальное открытие направляющего аппарата должно обеспечить расчетный расход через турбину (с запасом не менее 5%) и ее номинальную мощность; полное закрытие турбины при условии минимальных протечек через зазоры; при потере управления (разрушение предохранительного элемента) лопатка не должна поворачиваться под воздействием потока вокруг собственной оси.

Из направляющего аппарата вода поступает в пространство в котором она, направляясь поверхностями крышки турбины и нижнего кольца направляющего аппарата, подходит к рабочему колесу.

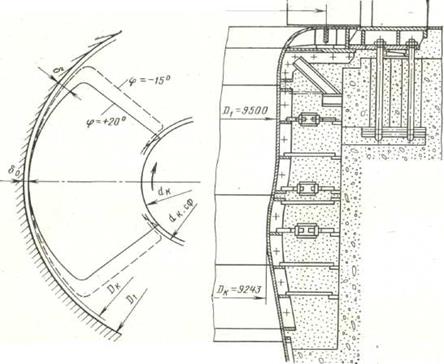

Камера рабочего колеса. Камера рабочего колеса имеет мощную стальную облицовку, закрепленную в бетоне анкерами и тягами (рисунок 3.8.) Это объясняется тем, что при работе турбины стенки камеры воспринимают большие пульсирующие нагрузки от давления воды, которые способны раскачать и разрушить облицовку камеры.

Для поворотно-лопастных турбин существенное значение имеют зазоры между концами лопастей рабочего колеса и камерой. Чем меньше зазор, тем меньше протечка, тем выше КПД. Обычно считается допустимым зазор δ = 0,001D1 (при диаметре 9,5 м зазор около 10 мм.)

Чтобы зазор сохранялся постоянным при изменении угла установки лопастей, камера рабочего колеса должна быть сферической. Однако в этом случае возникнут трудности с установкой собранного рабочего колеса на место. Поэтому часть камеры выше оси поворота лопастей делается цилиндрической. Нижней, выходной части камеры придают сферическую форму, но не по всей высоте, а таким образом, чтобы минимальный выходной диаметр горловины DК был не менее (0,98 ÷ 0,96)D1, (на рис. 3.8, DК = 9243/9550 = 0,973).

Рисунок 3.8. Камера рабочего колеса осевой турбины

Большее стеснение сечения вызывает падение мощности и КПД турбины. При такой форме камеры зазор δ0 сохраняется постоянным только у оси поворота лопасти, а по концам с увеличением угла установки φ зазор δ возрастает, особенно у входного конца лопасти.

Отсасывающая труба. Отсасывающая труба гидротурбины предназначена для: отвода воды от рабочего колеса в нижний бьеф с минимальными потерями энергии; использования части геометрического напора, если рабочее колесо турбины расположено над нижним бьефом; преобразования кинетической энергии потока, выходящего из рабочего колеса, в энергию давления.

Величина кинетической энергии потока на выходе из рабочего колеса зависит от типа гидротурбины и режима ее работы. На основании экспериментальных и расчетных исследований установлено, что она существенно различна для турбин радиально-осевого и осевого типа.

При отсутствии отсасывающей трубы энергия потока после рабочего колеса теряется, и КПД турбины уменьшается. При установке отсасывающей трубы, которая представляет собою прямоосный или изогнутый диффузор определенных размеров, кинетическая энергия потока после рабочего колеса преобразуется в энергию давления. В результате под рабочим колесом создается дополнительное разрежение, вследствие чего напор, используемый турбиной, возрастает.

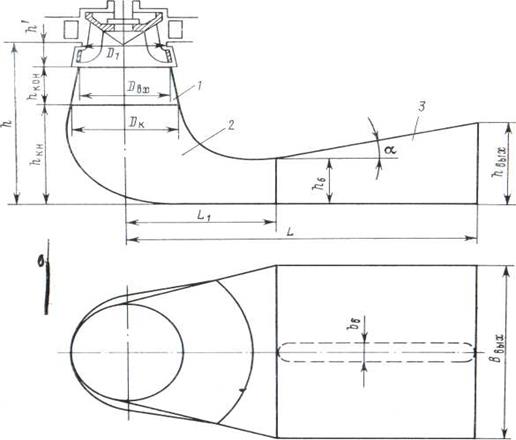

Рисунок 3.9. Изогнутая отсасывающая труба с коленом.

1—входной конус; 2 — колено; 3 — выходной диффузор.

Размеры и тип отсасывающей трубы также влияют на кавитационные и пульсационные характеристики турбины, габариты и стоимость подводной части здания ГЭС. Следовательно, при выборе типа и размеров отсасывающей трубы необходимо тщательно проанализировать ее влияние на характеристики гидротурбины и стоимость здания ГЭС и при помощи технико-экономических расчетов выбрать оптимальный вариант.

В зависимости от компоновки гидроагрегата (вертикальное или горизонтальное расположение вала) применяются изогнутые рис. 3.9 с тем или иным типом колена и прямоосные отсасывающие трубы.

Основным параметром, определяющим гидравлические характеристики изогнутой отсасывающей трубы, является ее высота h. Высота трубы влияет также на стоимость сооружения ГЭС. При выборе высоты отсасывающей трубы необходимо учитывать следующие факторы.

Увеличение высоты обеспечивает получение высоких энергетических и эксплуатационных показателей турбины, т. е. фактора, действующего в течение всего периода эксплуатации ГЭС.

Увеличение высоты трубы приводит к повышению стоимости гидростанции, т. е. фактора, характеризующего единовременные затраты на строительство ГЭС.

Исходя из этого, выбор габаритных размеров отсасывающей трубы должен производиться на основании технико-экономических расчетов с учетом надежности работы гидроагрегата.

Результаты многочисленных исследований показывают, что независимо от формы отсасывающей трубы уменьшение ее высоты приводит к падению КПД турбины. При этом наиболее резкое снижение КПД наблюдается на турбинах большой пропускной способности. С уменьшением пропускной способности турбины влияние высоты отсасывающей трубы на ее энергетические показатели уменьшается. Однако заметное уменьшение высоты трубы тихоходных турбин также дает снижение КПД и может привести к значительному увеличению интенсивности нестационарных явлений в турбине и, как следствие, к неспокойной работе агрегата. Нестационарные явления достигают наибольшей интенсивности при работе радиально-осевых и пропеллерных гидротурбин на неоптимальных режимах, включая разгон машины, в частности холостой ход. Это должно учитываться при выборе габаритных размеров труб.

Ширина трубы для поворотно-лопастных гидротурбин В = (2,5 ÷ 2,7)D1, для радиально-осевых гидротурбин В = (2,7 ÷ 3,3)D1.

Длина L трубы для поворотно-лопастных гидротурбин L = (4,0 ÷ 4,5)D1; для радиально-осевых гидротурбин L = (4 ÷ 5)D1.

Диаметр входного диффузора отсасывающей трубы определяется размерами камеры рабочего колеса поворотно-лопастных гидротурбин и размерами нижнего обода рабочего колеса радиально-осевых гидротурбин.

Дата добавления: 2015-02-16; просмотров: 9422;