Лабораторная работа № 16. Цветные металлы и сплавы

Цель работы: изучение микроструктуры и свойств цветных металлов и сплавов и установление связи между структурой сплава и соответствующей диаграммой состояния.

Алюминий и его сплавы.Алюминий кристаллизуется в гранецентрированной кубической решетке. Наиболее характерные свойства его – малый удельный вес (g = 2,7), низкая температура плавления (657 оС), высокая тепло- и электропроводность, высокая пластичность.

Алюминий – один из важнейших промышленных металлов. Он находит широкое применение в электротехнике, в химическом аппаратостроении, в быту и других областях. Применение его как конструкционного материала в технике ограничено низкой прочностью (sВ = 8–10 кг/мм2).

Алюминий значительно упрочняется путем введения различных легирующих элементов, что позволяет получить сплавы с высокими прочностными свойствами.

Применяющиеся в технике алюминиевые сплавы делятся на деформируемые и литейные.

Деформируемые сплавы. Сплавы этого класса подразделяются на неупрочняемые термической обработкой и упрочняемые.

К сплавам первой группы относятся АМг1,5…, АМц2. В связи с низким содержанием легирующих элементов (магния или марганца) они представляют собой однофазные твердые растворы, обладающие высокой пластичностью, свариваемостью, но низкими прочностью и твердостью. Повысить их прочность можно за счет наклепа, возникающего при холодной пластической деформации. Для сплавов этой группы характерна широкая область применения: трубные конструкции, различные емкости для жидкостей (баки, цистерны), радиаторы охлаждения, элементы строительных конструкций (окна, двери), посуда и т. д.

К сплавам второй группы относятся Д1, Д18…, АК6, АК8…, В93, В95.

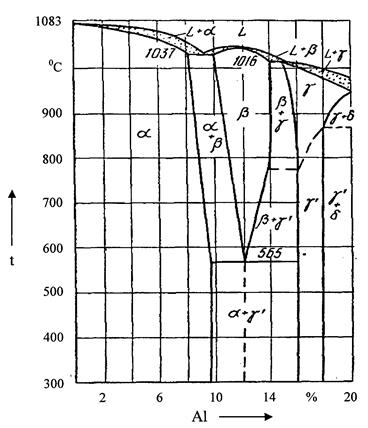

Наиболее распространенным представителем этой группы является дюралюминий (Д1, Д16), который, кроме алюминия, содержит около 4 % Cu, 1 % Mg, 1 % Mn и менее 0,7 % Fe и Si. Основными легирующими элементами являются медь и магний, поэтому этот материал может быть причислен к сплавам системы Al–Cu–Mg. Кремний и железо являются постоянными примесями, попадающими в сплав вследствие применения недостаточно чистого алюминия. Марганец вводится в дюралюминий главным образом для повышения коррозионной стойкости. Перечисленные компоненты образуют ряд растворимых соединений CuAl, CuMgAl2 (S-фаза), Mg2Si, вызывающих упрочнение сплава в процессе термической обработки, заключающихся в закалке от 500 оС в воде с последующим естественным старением в течение 5–7 суток. Железистые и марганцовистые соединения в процессе закалки не растворяются. Диаграмма состояния Al–Cu представлена на рисунке 16.1.

Структура дюралюминия в отторженном состоянии состоит из твердого раствора и вторичных включений различных интерметаллических соединений; в закаленном – из пересыщенного твердого раствора и нерастворимых железистых и марганцовистых соединений. В процессе старения из пересыщенного твердого раствора выделяется высокодисперсная вторичная фаза (например, CuAl2II), которая является препятствием для движения дислокаций и приводит к упрочнению сплава в 3 – 4 раза.

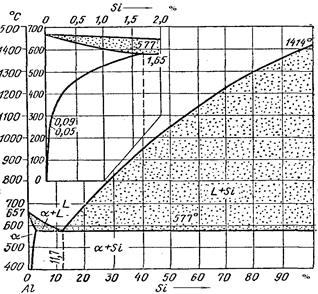

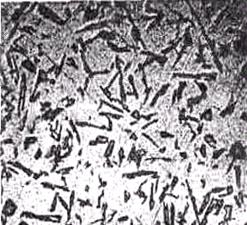

Литейные сплавы. В качестве литейных сплавов на основе алюминия широкое распространение имеют силумины – алюминиевокремистые сплавы (5–14 % Si). Диаграмма состояния системы Al–Si представлена на рисунке 16.2. Силумины обладают высокой жидкотекучестью, малой усадкой, удовлетворительной коррозионной стойкостью и применяются для получения отливок сложной формы. Типичным силумином является эвтектический сплав (11–12 % Si), структура которого имеет игольчатую эвтектику (основа сплава), состоящую из твердого раствора кремния в алюминии a и небольшого количества грубых игольчатых включений Si (рисунок 16.3, а).

|

|

|

| |

|

|

Рисунок 16.1 – Диаграмма состояния Al–Cu

Повышение прочности и пластичности силумина достигается модифицированием – введением в расплав перед разливкой незначительного количества натрия и его солей. При этом изменяется структура сплава: кристаллы кремния вместо игольчатых становятся округлыми.

Введение модификатора вызывает смещение линии начала кристаллизации кремния в сторону более высокого содержания кремния и более низких температур. Эвтектический сплав с 11–12 % Si в этом случае становится доэвтектическим (рисунок 16.3, б).

Рисунок 16.2 – Диаграмма состояния Al–Si

а) б)

а – немодифицированный; б – модифицированный

Рисунок 16.3 – Микроструктура силумина АЛ2

При более высоких требованиях к прочностным свойствам применяют специальные силумины – доэвтектические сплавы с 4–10 % Si с добавками меди, магния, марганца. Эти сплавы способны упрочняться при термической обработке. Маркировка сплавов АЛ: буквы указывают, что это алюминиевый (А), литейный (Л) сплав; цифры – порядковый номер в ГОСТе.

Медь и ее сплавы.Медь имеет гранецентрированную кубическую решетку. Удельный вес меди 8,94 г/см3, температура плавления 1083 оС. Она обладает высокой теплопроводностью, электропроводностью, пластичностью в горячем и холодном состояниях и широко применяется в различных областях техники. Кроме того, медь является основой важнейших сплавов – латуней и бронз.

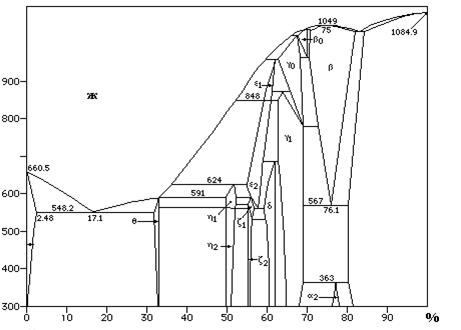

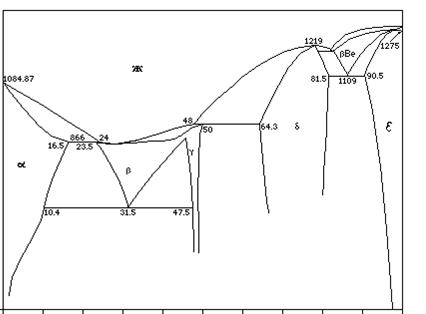

Сплавы меди с цинком (латуни). Практическое применение имеют сплавы с содержанием цинка до 45 %, которые называются латунями. Равновесная диаграмма состояния для этой системы приведена на рисунке 16.4. По структуре латуни делятся на две группы:

– сплавы с содержанием цинка до 39 % являются однофазными со структурой твердого раствора цинка и меди (a);

– сплавы с содержанием цинка более 39 % имеют двухфазную структуру (a+b); b-твердый раствор на базе соединения CuZn с электронным типом связи имеет кубическую объемно-центрированную решетку (рисунок 16.5).

| |

| |

| |

|

| |

Рисунок 16.4 – Диаграмма состояния Cu–Zn

Цинк до определенного предела повышает прочность и пластичность сплавов. Максимальной пластичностью обладают материалы со структурой однофазного твердого раствора. Переход через границу однофазной области (39 % Zn) приводит к резкому снижению пластичности, повышению прочностных и литейных свойств. Максимальной прочностью обладает b-латунь при содержании цинка 45 %. Однако пластичность ее относительно низка.

Рисунок 16.5 – Микроструктура литой двухфазной латуни

Литейные свойства двухфазных латуней характеризуются хорошей жидкотекучестью, малой склонностью к ликвации, способностью к образованию концентрированной усадочной раковины. Латуни легко поддаются пластической деформации, поэтому их используют для производства листов, лент, профилей. Причем для прокатки в холодном состоянии применяют латуни с содержанием цинка до 30 % ( a-латуни), а для прокатки в горячем состоянии наиболее пригодны латуни со структурой a + b (при температуре обработки давлением их структура состоит из одной – b-фазы).

Кроме простых латуней – сплавов меди и цинка, применяются специальные, в которые для придания тех или иных свойств дополнительно вводят различные элементы: свинец – для улучшения обрабатываемости, олово – для повышения сопротивления коррозии в морской воде, алюминий и никель – для повышения механических свойств. Марки латуней начинаются с буквы Л, далее следуют буквы, указывающие наличие определенных легирующих элементов, цифры отображают концентрацию меди и легирующих элементов.

Бронзы. Бронзами называются сплавы меди с другими элементами (за исключением цинка). В зависимости от основного легирующего элемента бронзы разделяются на оловянистые, алюминиевые, бериллиевые, марганцовистые и т. д. Марки бронз начинаются с букв Бр. Далее следуют буквы, показывающие наличие определенных легирующих элементов, и цифры, указывающие их содержание. Бронзы применяют для получения отливок и поковок. Дорогостоящие и дефицитные оловянистые бронзы в настоящее время заменяются алюминиевыми.

Алюминиевая бронза. Наиболее распространены алюминиевые бронзы, содержащие 5–11 % Al. Сплавы с содержанием алюминия до 9,8 % имеют однофазную структуру твердого раствора алюминия в меди (a) (рисунок 16.6). При больших концентрациях алюминия у сплавов двухфазная структура, состоящая из твердого раствора (a) и эвтектоида (a + g¢). Фаза g является твердым раствором на основе электронного соединения Cu32Al19 со сложной кубической решеткой (рисунок 16.7).

Алюминиевые бронзы среди медных сплавов выделяются высокими механическими, коррозионными и антифрикционными свойствами, в связи с чем их широко применяют в машиностроении для деталей конструкционного назначения. Наряду с простыми алюминиевыми бронзами используют сложные. При введении железа до 4 % происходит измельчение a-фазы, повышение твердости и прочности бронзы за счет его растворения в меди. Легирование никелем приводит к повышению жаропрочности бронз.

Рисунок 16.6 – «Медный» участок диаграммы состояния Cu–Al

Бериллиевая бронза обладает исключительно ценными качествами (диаграмма состояния этой системы приведена на рисунке 16.8). Она имеет высокую прочность и твердость, повышенный предел упругости и усталости. Бериллиевая бронза является ценным пружинным материалом и с успехом применяется для изготовления деталей, работающих на износ. Этот материал не дает искр при ударе.

Рисунок 16.7 – Микроструктура литой бронзы БрА10

|

|

|

Be

Be

Рисунок 16.8 – Диаграмма состояния Cu–Be

Наиболее высокие механические свойства имеют сплавы с 2,0–2,5 % бериллия. Как видно из диаграммы состояния, они являются дисперсионно-твердеющими. Растворимость бериллия в меди при комнатной температуре не превышает 0,2 %. Закалка с 800 оС фиксирует пересыщенный раствор бериллия в меди. Последующее искусственное старение при 300–350 оС приводит к резкому повышению твердости и прочности, которое связано с выделением из твердого раствора g (CuBeII) – фазы в форме дисперсных включений.

Широкому распространению бериллиевой бронзы препятствует ее высокая стоимость и дефицитность.

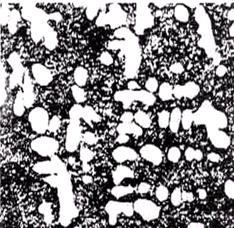

Легкоплавкие подшипниковые сплавы (баббиты). Подшипниковыми сплавами называются материалы, из которых изготавливаются вкладыши подшипников скольжения. При применении очень мягких легкоплавких сплавов (баббитов) гарантируется минимальный износ шейки вала. Кроме того, они имеют минимальный коэффициент трения со сталью и хорошо удерживают смазку.

По условиям работы подшипниковый сплав должен иметь гетерогенную структуру и состоять из мягкой основы и твердых включений. Мягкая основа обеспечивает хорошую прирабатываемость подшипника к валу, твердые включения служат опорными точками для трущихся частей вала. Небольшая поверхность соприкосновения вала и вкладыша уменьшает трение, а имеющиеся промежутки между валом и мягкой основой обеспечивают хорошую смазку.

В качестве баббитов применяются сплавы системы Pb–Sb (диаграмма состояния которой приведена на рисунке 16.9), Sn–Sb, Pb–Sn–Sb, а также баббиты на основе цинка с добавками Cu, Al и баббиты на основе алюминия с добавками Cu, Sb, Ni.

Широкое применение в промышленности получили заэвтектические сплавы системы свинец-сурьма (БС), содержащие 16–18 % Sb. Мягкой основой в этом сплаве является эвтектика (a + b), твердость которой составляет 7–8 НВ. Твердость включений сурьмы 30 НB. Микроструктура баббита БС, содержащего 16–18 % Sb, приведена на рисунке 16.10. Двойные заэвтектические сплавы системы свинец-сурьма сильно ликвируют. Кристаллы b (твердый раствор свинца в сурьме) при отливке всплывают наверх. Для предотвращения ликвации b-кристаллов в сплав вводится медь (1–2 %), которая образует с сурьмой химическое соединение Сu3Sb. Это соединение, кристаллизуясь первым, образует скелет, на котором задерживаются b-кристаллы. В системе олово-сурьма (Sn–Sb) олово имеет низкую твердость 5 HВ. Для подшипников скольжения наиболее подходящим является сплав, состоящий из 10–13 % Sb и 87 % Sn, имеющий двухфазную структуру a + b¢, где a-твердый раствор на основе олова (мягкая составляющая); b¢-твердый раствор на базе интерметаллического соединения SnSb (твердые включения).

Дата добавления: 2015-02-10; просмотров: 1836;