Углеродистой стали в равновесном состоянии

Глюкозурияявляется результатом нарушения углеводного обмена вследствие патологических изменений в поджелудочной железе (сахарный диабет, острый панкреатит и т.д.).

При тяжелых формах сахарного диабета содержание глюкозы в моче может достигать 8-10%. Осмотическое давление мочи повышается. Суточный диурез возрастает до 5-10 л и более (полиурия). Развивается обезвоживание организма и как следствие его - усиленная жажда (полидипсия).

Недостаточность резорбции глюкозы в почечных канальцах является причиной глюкозурии почечного происхождения.

Глюкозурия может возникнуть при некоторых острых инфекционных и нервных заболеваниях, после приступов эпилепсии, сотрясения мозга, при отравлениях морфином, стрихнином, хлороформом, фосфором.

Может быть глюкозурия алиментарного происхождения, глюкозурия беременных и глюкозурия при нервных стрессовых состояниях (эмоциональная глюкозурия).

Лабораторная работа № 8. Структура и свойства

углеродистой стали в равновесном состоянии

Цель работы: изучение диаграммы состояния железоуглеродистых сплавов; анализ превращений, происходящих в сплавах при охлаждениях и нагревах; определение фазового и структурного состояния сплавов в зависимости от их состава и температуры; установление зависимости между структурой и свойствами стали.

Под равновесным понимается такое состояние, при котором все фазовые превращения в сплаве полностью закончились в соответствии с диаграммой состояния. Это имеет место только при очень малых скоростях охлаждения (нагрева). Равновесное состояние соответствует минимальному значению свободной энергии и не подвергается самопроизвольному изменению во времени. Поэтому оно называется стабильным.

Превращения, протекающие в сталях в равновесном состоянии, описываются диаграммой «железо-цементит», представленной на рисунке 8.1.

Рисунок 8.1 – Диаграмма «железо-цементит»

В железоуглеродистых сплавах могут присутствовать следующие твердые фазы: феррит, аустенит, цементит.

Феррит – твердый раствор внедрения углерода в a-железе, имеющем объемноцентрированную кубическую решетку. На диаграмме «железо-цементит» существуют две области феррита – высокотемпературная область АNН и низкотемпературная область GPQ. Максимальная растворимость в высокотемпературной области составляет 0,10 % – точка Н, в низкотемпературной области 0,02 % – точка Р. Содержание углерода при комнатной температуре – 0,01 %. Феррит мягок и пластичен (sВ = 200–300 МПа, d = 20–50 %, 80–100 НВ).

Аустенит – твердый раствор внедрения углерода в g-железе, имеющем гранецентрированную кубическую решетку. На диаграмме «железо-цементит» аустенит занимает область NJESG. Максимальная растворимость углерода в аустените 2,14 % – точка Е. По механическим свойствам аустенит близок к ферриту. Горячую обработку давлением проводят в области существования аустенита (однофазный твердый раствор характеризуется высокой пластичностью).

Цементит – химическое соединение железа с углеродом – карбид железа, химическая формула которого Fe3С. Содержание углерода в цементите равна 6,67 %. Цементит обладает высокой твердостью (» 800 HV) и хрупкостью. Он имеет сложную ромбическую решетку. Она состоит из ряда октаэдров, оси которых расположены под некоторыми углами друг к другу.

Кристаллизация сплавов, содержание углерода в которых меньше 0,5 % (точка В), начинается с выделения из жидкого раствора кристаллов феррита. При содержании углерода больше 0,5 % стали кристаллизуются с выделением аустенита.

Сплавы, содержащие углерод от 0,1 % (точка Н) до 0,5 % (точка В), претерпевают при температуре 1499 oC (линия НJB) перитектическое превращение, заключающееся в том, что жидкий раствор, имеющий при этой температуре концентрацию, соответствующую точке В (0,5 % С), взаимодействуя с выделившимися из него кристаллами феррита концентрации точки Н (0,1 % С), образует новую фазу – кристаллы аустенита концентрации точки J (0,16 % С):

ФН + ЖВ ® АJ.

При дальнейшем снижении температуры в сплавах с содержанием углерода от 0,1 до 0,16 % феррит, оставшийся после перитектического превращения, перекристаллизовывается в аустенит. В сталях с содержанием углерода больше 0,16 % оставшаяся жидкость затвердевает с образованием аустенита. Ниже линий NJ и JE сплавы имеют однородную аустенитную структуру.

Все сплавы с содержанием углерода более 0,02 % (точка Р) при температуре 727 oС (линия PSK) претерпевают эвтектоидное превращение. При эвтектоидном превращении аустенит, имеющий при этой температуре концентрацию углерода, соответствующую точке S (0,8 % С), распадается с образованием эвтектоидной смеси – перлита (феррита состава точки Р (0,02 % С) и цементита):

AS ® ФР + Ц.

Эвтектоидная смесь феррита и цементита, образующаяся в результате эвтектоидного распада аустенита называется перлитом.

В сплавах с содержанием углерода менее 0,8 % (точка S) эвтектоидному превращению предшествует выделение из аустенита феррита, которое протекает в интервале температур, ограниченных линиями GS и РS. При этом в оставшемся аустените концентрация углерода изменяется по линии GS. В сплавах с содержанием углерода более 0,8 % (точка S) эвтектоидному превращению предшествует выделение из аустенита цементита. Выделение цементита протекает в интервале температур, ограниченных линиями ES и SK. В этом случае концентрация углерода в оставшемся аустените изменяется по линии ES.

Железоуглеродистые сплавы в зависимости от содержания углерода делятся на три группы: техническое железо, стали, чугуны.

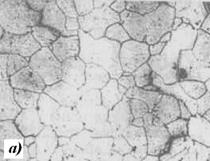

Техническое железо – это сплавы с содержанием углерода менее 0,02 % (точка Р). Как следует из диаграммы «железо-цементит», техническое железо имеет структуру феррита или феррита и цементита третичного, который в виде отдельных мелких включений располагается по границам зерен феррита (рисунок 8.2, а). Третичный цементит выделяется из феррита в результате снижения растворимости углерода при уменьшении температуры от эвтектоидной (727 оС) до комнатной. Предельная растворимость углерода в феррите ограничивается линией GPQ. По свойствам техническое железо подобно ферриту.

Стали – это сплавы с содержанием углерода от 0,02 % (точка Р) до 2,14 % (точка Е). В структуре стали по мере увеличения содержания углерода возрастает доля цементита и соответственно уменьшается доля феррита. Это приводит к повышению твердости и прочности стали и снижению ее пластичности, изменению физических и технологических свойств. В зависимости от содержания углерода стали по своей структуре делятся на доэвтектоидные, эвтектоидные и заэвтектоидные.

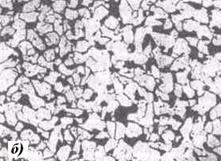

Доэвтектоидные стали содержат от 0,02 % углерода (точка Р) до 0,8 % углерода (точка S). Она имеет структуру феррита (светлые зерна) и перлита (темные зерна) (рисунок 8.2, б, в). Количественное соотношение между перлитом и ферритом зависит от содержания углерода. С увеличением содержания углерода прямо пропорционально увеличивается содержание перлита. При концентрации углерода в стали 0,8 % количество перлита равно 100 %. Зная площадь, занимаемую перлитом, с достаточной для практики точностью можно определить содержание углерода в углеродистой стали:

С =  ,

,

где А – площадь, занимаемая перлитом.

Эвтектоидная сталь содержит 0,8 % углерода (точка S) и состоит из перлита (рисунок 8.2, г).

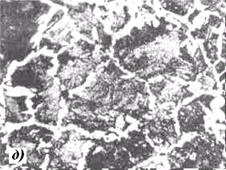

Рисунок 8.2 – Микроструктура технического железа (а), доэвтектоидных сталей с содержанием углерода 0,20 % (б) и 0,45 % (в), эвтектоидной (г) и заэвтектоидной (д) сталей

Заэвтектоидная сталь содержит от 0,8 % углерода (точка S) до 2,14 % углерода (точка Е). Заэвтектоидная сталь состоит из перлита и цементита (рисунок 8.2, д).

Таким образом, структура, а следовательно, и свойства стали определяются количеством углерода в ней. Доэвтектоидные стали, содержащие до 0,8 % углерода, являются конструкционными, предназначенными для изготовления деталей машин (машиностроительные стали), конструкций и сооружений (строительные стали). В значительной мере свойства углеродистых сталей, а, следовательно, и область их применения зависят от содержания в них вредных примесей серы и фосфора. Чем меньше их в стали, тем выше ее качество.

Стали обыкновенного качества, наиболее дешевые, являются конструкционными сталями общего назначения и содержат до 0,07 % фосфора, 0,06 % серы, 0,06–0,49 % углерода. По гарантируемым свойствам они подразделяются на три группы – А, Б, В. В сталях группы А – гарантируются механические свойства, группы Б – химический состав; в сталях группы В гарантируются механические свойства и химический состав.

Сталь группы А маркируется буквами Ст и номером 0, 1, 2, ... 6, например, Ст1. В сталях группы Б перед буквами Ст ставится буква Б, например, БСт2. В сталях группы В перед буквами Ст ставится буква В, например, ВСт3. С увеличением условного номера повышается содержание углерода в стали, что приводит к увеличению прочностных свойств, к снижению пластичности и свариваемости.

Стали группы А применяются для изготовления рядового проката (швеллеров, уголков, листов, прутков, труб и др.) используемого для клепанных и болтовых конструкций, а также для малонагруженных деталей машин (валов, осей, зубчатых колес, болтов и т. д.) не подвергаемых нагреву в процессе обработки. Стали группы Б применяются для изготовления изделий, подвергаемых нагреву (горячей обработке давлением, сварке, термической обработке). Стали группы В применяются для изготовления сварных конструкций, подвергаемых расчетам на прочность.

В конце марки стали ставятся буквы «кп», «пс», «сп». Буквы «кп» показывают, что сталь кипящая, «пс» – полуспокойная, «сп» – спокойная.

Качественнаяконструкционная сталь по сравнению со сталью общего назначения содержит вдвое меньше серы и фосфора и отличается более высокими механическими свойствами. Она маркируется цифрами, например, 08, 10, … 80, показывающими содержание углерода в сотых долях процента.

Низкоуглеродистые стали, содержащие углерода до 0,25 %, обладают невысокой прочностью и высокой пластичностью и применяются для изготовления изделий листовой холодной штамповкой (05кп…10), а также для деталей, упрочняемых цементацией, и для различных сварных соединений (Сталь 15, Сталь 20). Кроме того, из последних сталей изготавливают болты, шпильки, гайки, валики неответственного назначения и т. п.

Среднеуглеродистые стали марок 30-50 предназначаются для ответственных деталей высокой прочности с вязкой сердцевиной (зубчатые колеса, шатуны, коленчатые валы, распределительные валы, винты, оси, втулки, рычаги и др.). Как правило, детали из этих сталей подвергаются улучшению (вид термической обработки).

Высокоуглеродистые стали 55-85 применяются для пружин, рессор, а также деталей высокой прочности: прокатных валков (сталь 60), крановых колес (сталь 75), дисков муфт сцепления (сталь 85) и др. Детали из этих сталей подвергаются закалке и отпуску (виды термической обработки).

Для изготовления различных инструментов применяется углеродистая инструментальная сталь, содержащая углерода от 0,7 до 1,3 %. Она имеет пониженное содержание вредных примесей: фосфора – до 0,035 % и серы – до 0,03 % (качественная сталь) или фосфора – до 0,03 % и серы – до 0,02 % (высококачественная). Эта сталь производится следующих марок: У7 - У13 (качественная) или У7А - У13А (высококачественная). Здесь «У» означает «углеродистая инструментальная сталь», число после «У» - содержание углерода в десятых доля процента (например, У12 содержит углерода 1,2 %). Буква «А» в конце марки означает – высококачественная сталь.

Стали марок У7 и У8 вязче других, так как не имеют в структуре цементита, и они идут на изготовление ударных инструментов – молотков, зубил, топоров, кернеров, стамесок, долот, штампов и т. д.

Стали У10 и У11 имеют несколько меньшую вязкость и немного большую твердость (т.к. в их структуре содержится небольшой количество цементита) и используются для изготовления резцов, сверл, метчиков, лерок.

Стали У12 и У13 обладают низкой вязкостью и высокой твердостью и используются для изготовления инструмента, не испытывающего ударных нагрузок (напильников, бритв, рашпилей и т. п.).

Контрольные вопросы

1. Описать превращения, протекающие в сталях при нагреве или охлаждении, указать их температуры.

2. Дать определение фазам, присутствующим в сталях и указать содержание углерода в них.

3. Дать классификацию углеродистых сталей по качеству, содержанию углерода и назначению.

4. Изучить маркировку сталей и указать области применения перечисленных сталей:

Ст2, БСт3, ВСт4, Ст6;

08кп, 10, 15, 20, 25, 30, 40, 50, 60, 75, 80;

У7, У8, У10А, У11, У12, У13.

Дата добавления: 2015-02-10; просмотров: 3858;