Технология погружения свай заводского изготовления

С предприятий стройиндустрии сваи доставляют в готовом для погружения в грунт виде. В зависимости от характеристик грунта существует ряд методов устройства свай, в том числе ударный, вибрационный, вдавливанием, завинчиванием, с использованием подмыва и электроосмоса, а также различными комбинациями этих методов.

Ударный метод.Ударный метод основан на использовании энергии удара (воздействия ударной нагрузки), под действием которой свая своей нижней заостренной частью внедряется в грунт. По мере погружения она смещает частицы грунта в стороны, частично вниз или вверх. В результате погружения свая вытесняет объем грунта, практически равный объему ее погруженной части. Меньшая часть этого грунта оказывается на дневной поверхности, большая – смешивается с окружающим грунтом и значительно уплотняет грунтовое основание. Зона заметного уплотнения грунта вокруг сваи составляет 2...3 диаметра сваи.

Ударную нагрузку на оголовок сваи создают специальные механизмы:

паровоздушные молоты, которые приводятся в действие силой сжатого воздуха или пара, непосредственно воздействующих на ударную часть молота;

дизель-молоты, работа которых основана на передаче энергии сгорающих газов ударной части молота;

вибропогружатели, в которых используют передачу колебательных движений рабочего органа на сваю (применение вибрации);

вибромолоты – сочетание вибрации и ударного воздействия на сваю.

Вибропогружатели и вибромолоты чаще используют при погружении трубчатых свай-оболочек большого диаметра, при погружении в грунт и извлечении шпунтовых свай.

Рабочий цикл молотов всех типов состоит из двух тактов: холостого хода, в течение которого происходит подъем ударной части на определенную высоту, и рабочего хода, в течение которого ударная часть с большой скоростью движется вниз до момента удара по свае. В ряде свайных молотов рабочий ход происходит только под действием массы ударной части, такие молоты называются молотами одиночного действия.

В молотах двойного действия в точке максимального подъема ударная часть получает дополнительную энергию, на сваю действуют эта энергия и масса ударной части молота. В процессе работы молота корпус его остается неподвижным на голове погружаемой сваи, ударная часть молота движется внутри корпуса. Энергия сгорания не только поднимает ударную часть молота на предельную высоту, но и воздействует на нее ударом, когда она под действием силы тяжести падает вниз. Подача топлива и его возгорание в зависимости от положения ударной части выполняются автоматически.

Дизель-молоты, по сравнению с паровоздушными, отличаются более высокой производительностью, простотой в эксплуатации, автономностью действия и более низкой стоимостью. Автономность обеспечивается путем подъема за счет рабочего хода двухтактного дизельного двигателя.

Дизель-молоты, по сравнению с паровоздушными, отличаются более высокой производительностью, простотой в эксплуатации, автономностью действия и более низкой стоимостью. Автономность обеспечивается путем подъема за счет рабочего хода двухтактного дизельного двигателя.

На строительных площадках применяют штанговые и трубчатые дизель-молоты (рис. 9.1). Ударная часть штанговых дизель-молотов – подвижный цилиндр, открытый снизу и перемещающийся в направляющих штангах. При падении цилиндра на неподвижный поршень в камере сгорания воспламеняется смесь воздуха и топлива. Образовавшиеся в результате сгорания смеси газы подбрасывают цилиндр вверх, после чего происходит новый удар и цикл повторяется.

В трубчатых дизель-молотах неподвижный цилиндр, имеющий пяту, является направляющей всей конструкции. Ударная часть – подвижный поршень с головкой. Воспламенение смеси происходит при ударе головки поршня по поверхности сферической впадины цилиндра.

Главное преимущество дизель-молота трубчатого типа над штанговым в том, что при одинаковой массе ударной части они обладают значительно большей (в 2...3 раза) энергией удара.

Основной показатель, характеризующий погружающую способность молота, – энергия одного удара. Последняя зависит от веса и высоты падения ударной части, а также энергии сгорания.

Для конкретных условий строительства молот подбирают по необходимой номинальной энергии одного удара и коэффициенту применимости молотов.

Необходимая номинальная энергия удара

Ен ³ 25Р (9.1)

где Р – расчетная нагрузка на сваю, Н.

По полученному значению Ен подбирают молот (по соответствующим справочникам), а затем его проверяют по коэффициенту применимости молота k, который определяют из отношения веса молота и сваи к энергии удара.

Значение k колеблется от 3,5 до 6 (в зависимости от материала сваи и типа молота) Например, для забивки железобетонных свай штанговым дизель-молотом k = 5, деревянных свай k = 3,5, а трубчатым – соответственно k = 6 и k = 5.

В комплект молота входит наголовник, необходимый для закрепления сваи в направляющих сваебойной установки, предохранения головы сваи от разрушения ударами молота и равномерного распределения удара по площади сваи. Внутренняя полость наголовника должна соответствовать очертанию и размерам головы сваи.

Для забивки свай с целью удержания в рабочем положении молота, подъема и установки сваи в заданном положении применяют специальные подъемные устройства – копры. Основная часть копра – его стрела, вдоль которой устанавливается перед погружением и опускается по мере его забивки молот. Наклонные сваи погружают копрами с наклоняющейся стрелой. Копры бывают на рельсовом ходу (универсальные металлические башенного типа) и самоходные – на базе кранов, тракторов, автомашин и экскаваторов.

Универсальные копры имеют значительную собственную массу (вместе с лебедкой до 20 т). Монтаж и демонтаж этих копров и устройство для них рельсовых путей – весьма трудоемкие процессы, поэтому их применяют для забивки свай длиной более 12 м при большом объеме свайных работ на объекте.

Универсальные копры имеют значительную собственную массу (вместе с лебедкой до 20 т). Монтаж и демонтаж этих копров и устройство для них рельсовых путей – весьма трудоемкие процессы, поэтому их применяют для забивки свай длиной более 12 м при большом объеме свайных работ на объекте.

Наиболее распространены в промышленном и гражданском строительстве сваи длиной 6...10 м, которые забивают с помощью самоходных сваебойных установок. Такие установки маневренны и имеют механические устройства для подтаскивания и подъема на необходимую высоту сваи, закрепления головы сваи в наголовнике, в вертикальном выравнивании стрелы со сваей перед забивкой (рис. 9.2).

Забивка свай состоит из трех основных повторяющихся операций:

передвижка и установка копра на место забивки сваи;

подъем и установка сваи в позицию для забивки;

забивка сваи.

Центр тяжести свайного молота должен совпадать с направлением забивки сваи. Свайный молот поднимают на высоту, достаточную для установки сваи, с некоторым запасом на ход молота и в таком положении закрепляют. При забивке стальных и железобетонных свай молотами одиночного действия обязательно применение наголовников для смягчения удара и предохранения головы сваи от разрушения.

Забивку свай начинают с медленного опускания молота на наголовник после установки сваи на грунт и ее выверки. Под действием веса молота свая погружается в грунт. Чтобы обеспечить правильное направление сваи, первые удары производят с ограничением энергии удара (с высоты до 0,5 м). Затем энергию удара молота постепенно увеличивают до максимальной. От каждого удара свая погружается на определенную величину, называемую отказом.Сваи забивают до достижения расчётного (заданного по проекту) отказа.

К концу забивки сваи величина погружения от каждого удара уменьшается, и замерять ее становится трудно. Поэтому отказ принято находить как среднюю величину, замеряя погружение десяти ударов. Серию ударов, выполняемых для замера средней величины отказа, называют залогом.Для паровоздушных молотов в залоге 20...30 ударов; для дизель-молотов в залоге 10 ударов; для дизель-молотов двойного действия отказ определяют за 1 мин забивки.

Замеры проводят с точностью до 1 мм, забивку прекращают при получении заданного по проекту отказа (расчётного). Если средний отказ в трех последовательных залогах не превышает расчётного, то процесс забивки сваи считается законченным.

Если при погружении свая не дошла до проектной отметки, но уже получен заданный отказ, то этот отказ может оказаться ложным, вследствие возможного перенапряжения в грунте от забивки предыдущих свай. Через 3-4 дня свая может быть погружена до проектной отметки.

Вибрационный метод. Метод основан на значительном уменьшении при вибрации коэффициента внутреннего трения в грунте и сил трения по боковой поверхности свай. Благодаря этому при вибрировании для погружения свай требуется усилий иногда в десятки раз меньше, чем при забивке. При этом наблюдается также частичное уплотнение грунта (виброуплотнение). Зона уплотнения составляет 1,5…3 диаметра сваи (в зависимости от вида грунта и его плотности).

При вибрационном методе сваю погружают с помощью специальных механизмов – вибропогружателей (рис. 9.3). Вибропогружатель, представляющий собой электромеханическую машину вибрационного действия, подвешивают к мачте сваепогружающей установки и соединяют со сваей наголовником.

Действие вибропогружателя основано на принципе, при котором вызываемые дебалансами вибратора горизонтальные центробежные силы взаимно ликвидируются, в то время как вертикальные суммируются.

Амплитуда колебаний и масса вибросистемы (вибропогружатель, наголовник и свая) должны обеспечить разрушение структуры грунта с необратимыми деформациями.

При выборе низкочастотных погружателей (420 кол/мин), применяемых при погружении тяжелых железобетонных свай и оболочек (трубчатых свай диаметром 1000 мм и более), необходимо, чтобы момент эксцентриков превышал вес вибросистемы не менее чем в 7 раз для легких грунтов и в 11 раз для средних и тяжелых грунтов.

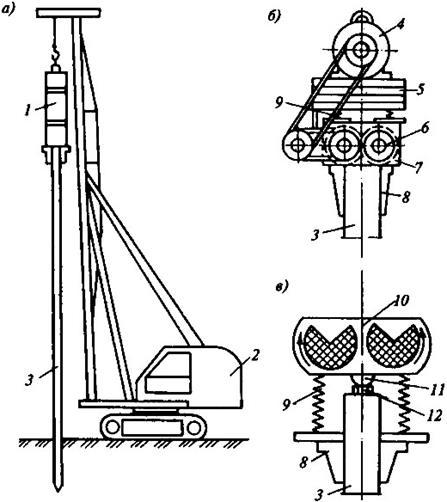

Рис. 9.3. Вибропогружение свай: а) сваепогружающая установка;

б) вибропогружатель с подрессоренной пригрузкой; в) вибромолот;

1 – вибропогружатель; 2 – экскаватор; 3 – свая; 4 – электродвигатель;

5 – пригрузочные плиты; 6 – вибратор; 7 – дебалансы; 8 – наголовник;

9 – пружины; 10 – ударная часть с электродвигателем; 11 – боек; 12 – наковальня

При вибрационном погружении в глину или тяжелый суглинок под нижним концом сваи образуется перемятая глинистая подушка, которая вызывает значительное (до 40 %) снижение несущей способности сваи. Чтобы устранить возникновение этого явления, сваю погружают на заключительном отрезке длиной 15...20 см ударным методом.

Для погружения легких (массой до 3 т) свай и металлического шпунта в грунты, не оказывающие большого лобового сопротивления под острием сваи, применяют высокочастотные (1500 колебаний в 1 мин и более) вибропогружатели с подрессоренной пригрузкой, которые состоят из вибратора и присоединенного к нему с помощью системы пружин дополнительного груза и приводного электродвигателя.

Вибрационный метод наиболее эффективен при несвязных водонасыщенных грунтах. Применение вибрационного метода для погружения свай в маловлажные плотные грунты возможно лишь при устройстве лидирующих скважин, то есть при предварительном пробуривании скважин.

Более универсальным является виброударный способ погружения свай с помощью вибромолотов. Действие вибромолотов основано на сочетании ударных и вибрационных воздействий на сваю. Наиболее распространенные пружинные вибромолоты работают следующим образом. Вибровозбудитель при вращении валов с дебалансами в противоположных направлениях совершает периодические колебания. Когда зазор между ударником вибровозбудителя и сваей меньше амплитуды колебаний вибровозбудителя, ударник периодически ударяет по наковальне наголовника сваи.

Вибромолоты могут самонастраиваться, то есть увеличивать энергию удара с повышением сопротивления грунта погружению свай.

Применение вибромолотов позволяет сократить время погружения свай в 3…8 раз по сравнению с погружением аналогичными по мощности вибропогружателями.

Величину залога для определения отказа свай, погружаемых вибропогружателями и вибромолотами, устанавливают по времени. Отказ сваи определяют по величине ее погружения за 1 мин работы вибропогружателя при заданном напряжении тока в сети.

Виброударный способ применим в связанных плотных грунтах.

Метод вибровдавливания основан на комбинации вибрационного или виброударного воздействия на сваю и статического пригруза. Вибровдавливающая установка состоит из двух рам. На задней раме находятся электрогенератор, работающий от тракторного двигателя, и двухбарабанная лебедка, на передней раме размещены направляющая стрела с вибропогружателем и блоки, через которые проходит к вибропогружателю вдавливающий канат от лебедки. В рабочем положении вибропогружатель, расположенный над местом погружения сваи, поднимает сваю и устанавливает ее вместе с закрепленным наголовником на место ее забивки. При включении вибропогружателя и лебедки свая погружается за счет собственной массы, массы вибропогружателя и части массы трактора, передаваемой вдавливающим канатом через вибропогружатель на сваю. Одновременно на сваю действует вибрация, создаваемая низкочастотным погружателем с подрессоренной плитой.

Метод вибровдавливания не требует устройства путей для передвижки рабочего агрегата, исключает повреждение и разрушение свай. Особенно эффективен при погружении свай длиной до 6 м.

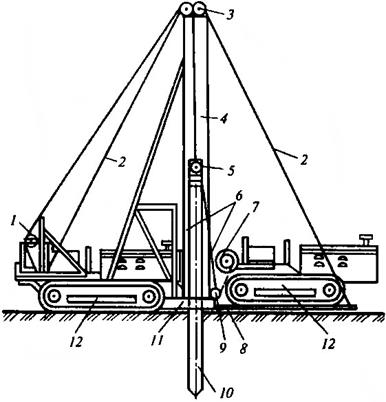

Для погружения свай методом статического вдавливания используют установки, состоящие из двух тракторов, оборудованные направляющей рамой, опорной плитой, наголовником для передачи давления, соединенным с вдавливающим полиспастом. На одном из тракторов смонтирована 5-тонная лебёдка, на другом – лебёдка с тяговым усилием 0,15 МН. (рис. 9.4).

| Рис. 9.4. Схема погружения сваи статическим вдавливанием: 1 – лебедка и тяговый канат для опускания опорной плиты и подъема наголовника; 2 – растяжки стрелы; 3 – блоки; 4 – рама стрелы; 5 – наголовник с блоками; 6 – вдавливающий канат; 7 – вдавливающая лебедка; 8 – опорная плита, 9 – отводной блок вдавливающего каната; 10 – свая; 11 – рама; 12 – трактор |

|

Технология вдавливания сваи следующая. Трактор с мачтой устанавливают над местом погружения свай и с помощью малой лебедки опускают на землю опорную плиту. После этого на опорную плиту устанавливают пригрузочный трактор. Предварительно с помощью малой лебедки сваю помещают в проем мачты трактора, находящегося на грунте. Усилия от большой лебедки передаются на наголовник, и он начинает перемещаться по направляющим, обеспечивая тем самым вдавливание сваи.

Установка развивает усилие вдавливания до 350 кН и может погрузить за смену 13…15 свай длиной до 6 м. Точность установки сваи обеспечивается устройством «лидирующих» направляющих скважин. Такие скважины устраивают буровыми станками на глубину меньшую, чем проектная отметка погружаемых свай на 0,5…1 м. После достижения сваей проектной отметки погружение прекращают, снимают наголовник, агрегат переезжает на новую позицию.

Погружение свай вдавливанием применяют для коротких свай сплошного и трубчатого сечения (до 6 м).

Достоинства данного метода – простота монтажа установки на строительной площадке, недостаток – низкая производительность из-за малой маневренности.

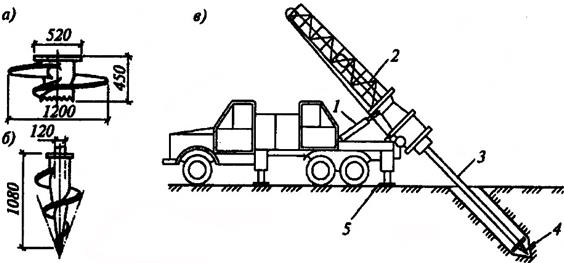

Погружение свай методом завинчиванияприменяют главным образом при устройстве отдельно стоящих фундаментов под мачты линий электропередачи, радиосвязи и других сооружений, где в достаточной мере могут быть использованы несущая способность винтовых свай и их сопротивление выдергиванию. При этом завинчивают стальные и железобетонные сваи со стальными наконечниками с помощью установок, смонтированных на базе автомобилей или автомобильных тягачей (рис. 9.5). Эти установки имеют рабочий орган, четыре гидравлических аутриггера, привод вращения и наклона рабочего органа, гидросистему, пульт управления и вспомогательное оборудование.

Рис. 9.5. Схема процесса завинчивания свай:

а) конструкция наконечника при погружении в слабые грунты; б) то же, в плотные грунты; в) схема погружения сваи; 1 – редуктор наклона рабочего органа; 2 – рабочий орган (кабестан); 3 – свая; 4 – наконечник сваи; 5 – выносные опоры

Конструкция рабочего органа позволяет выполнять следующие операции: втягивать винтовую сваю внутрь трубы рабочего органа (предварительно на сваю надевают инвентарную металлическую оболочку) обеспечивать заданный угол погружения сваи в пределах 0...45° от вертикали, погружать сваю в грунт путем вращения с одновременным использованием осевого усилия, при необходимости вывертывать сваю из грунта. Вращение рабочего органа и его наклон осуществляют от коробки отбора мощности автомобиля через соответствующие редукторы.

Рабочие операции при погружении сваи методом завинчивания аналогичны операциям, выполняемым при погружении свай методом забивки или вибропогружением. Только вместо установки и снятия наголовника здесь надевают и снимают оболочки.

После завинчивания винтовой сваи (диаметр труб достигает 1 м), ее внутренняя полость заполняется бетоном. Скорость погружения винтовых свай зависит от диаметра винтовой лопасти наконечников и характеристик грунта и находится в пределах 0,2…0,6 м/мин.

Достоинства винтовых свай в их высокой несущей способности, возможности плавного погружения в грунт, восприятии отрицательных усилий.

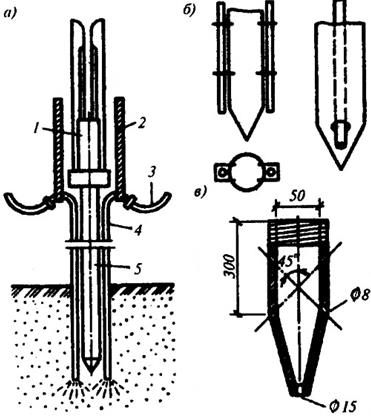

Для ускорения погружения сваи может быть применён подмыв и электроосмос. Погружение свай подмывом грунта применяют в несвязных и малосвязных грунтах – песчаных и супесчаных (рис. 9.6). Целесообразно подмыв использовать для свай большого поперечного сечения и большой длины, но недопустимо для висячих свай. Способ заключается в том, что под действием воды, вытекающей под напором у острия сваи из одной или нескольких труб, закрепленных на свае, грунт разрыхляется и частично вымывается. При этом сопротивление грунта у острия сваи снижается, а поднимающаяся вдоль сваи вода размывает прилегающий грунт, уменьшая тем самым трение по боковым поверхностям сваи. В результате свая погружается в грунт под действием собственной массы и массы установленного на ней молота.

Расположение трубок для подмыва грунта диаметром 38...62 мм может быть боковым, когда две или четыре трубки с наконечниками находятся по бокам сваи, и центральным, когда одно- или многоструйный наконечник размещен в центре пустотелой забиваемой сваи. При боковом подмыве, по сравнению с центральным подмывом, создаются более благоприятные условия для уменьшения сил трения по боковой поверхности сваи. При боковом расположении подмывные трубки крепят таким образом, чтобы наконечники находились у свай на 30...40 см выше острия.

Для подмыва грунта воду в трубки подают под давлением не менее 0,5 МПа. При подмыве нарушается сцепление между частицами грунта под подошвой и частично по боковой поверхности сваи, что может в последующем привести к снижению несущей способности сваи. Учитывая, что свая должна будет в дальнейшем воспринимать нагрузку, погружение с подмывом осуществляют только до заданного уровня, а затем с помощью сваебойной установки ее забивают до проектной глубины (на 0,5...2,0 м).

| Рис. 9.6. Подмыв грунта для погружения свай: а) погружение квадратных свай с подмывом грунта: 1 – молот, 2 – трос, поддерживающий подмывные трубки, 3 – напорный шланг, 4 – подмывные трубки, 5 – свая; б) расположение подмывных трубок; в) наконечник подмывши трубы |

Для подмыва грунта воду в трубки подают под давлением не менее 0,5 МПа. При подмыве нарушается сцепление между частицами грунта под подошвой и частично по боковой поверхности сваи, что может в последующем привести к снижению несущей способности сваи. Учитывая, что свая должна будет в дальнейшем воспринимать нагрузку, погружение с подмывом осуществляют только до заданного уровня, а затем с помощью сваебойной установки ее забивают до проектной глубины (на 0,5...2,0 м).

При этом способе погружения производительность возрастает на 30...40 % по сравнению с чистой забивкой; экономится горючее. После прекращения подачи воды и стабилизации уровня грунтовых вод, грунт уплотняется и плотно обжимает сваю. Применение метода подмыва не допускается, если имеется угроза просадки близлежащих сооружений и в целом на просадочных грунтах.

Погружение свай с использованием электроосмоса применяют при наличии водонасыщенных плотных глинистых грунтов, моренных суглинков и глин. Метод заключается в том, что погруженную сваю присоединяют к положительному полюсу (аноду) источника тока, а соседнюю с ней погружаемую – к отрицательному полюсу (катоду) того же источника тока. При включении тока вокруг сваи (анод) снижается влажность грунта, а у погружаемой сваи (катод), наоборот, повышается, и в грунте возникает водонасыщенная зона. Погружение сваи – катода облегчается, поскольку уменьшается лобовое и боковое сопротивление грунта.

После окончания забивки и отсоединения свай от источника тока в грунте быстро восстанавливается былая стабилизация грунта и его влажностного состояния. Благодаря этому, только за счет уменьшения влажности вокруг забитой сваи ее несущая способность значительно возрастает.

Дополнительные операции при погружении железобетонных свай с использованием электроосмоса связаны с оснащением их полосами стали – электродами, площадь которых занимает 20…25 % боковой поверхности свай. Необходимость в этой операции отпадает при погружении металлических свай методом завинчивания.

Применение метода электроосмоса, позволяет на 25…40 % ускорить процесс погружения сваи, а также уменьшить нагрузки, необходимые для их погружения.

Комбинированный метод погружения свай применяют в тех случаях, когда осуществить их погружение на всю длину каким-то одним способом невозможно (например, подмыв с забивкой или подмыв с вибропогружением и др.).

Дата добавления: 2015-02-05; просмотров: 5482;