Печатный аппарат

Печатные аппараты состоят, как представлено на рис. 3-2, из красочного аппарата, формного цилиндра и печатного цилиндра. В настоящее время применяется два различных типа красочных аппаратов:

система с дозировкой краски через зону контакта

(рис. 3-11) между растрированным валиком и дукторным цилиндром;

красочный ракельный аппарат с растрированным валиком и с камерным ракелем (рис. 3-12).

Красочный аппарат с дукторным цилиндром (трехваликовый красочный аппарат) является исходной, простой, приемлемой по цене системой, которая, однако, сегодня редко применяется на новых машинах. Дозировка краски с точки зрения ее подачи имеет ограничения. Если подаётся слишком много краски, то при больших тиражах промежутки между растровыми точками на печатных формах залипают и печатное изображение смазывается. При незначительной подаче краски не обеспечивается полный ее перенос на формную пластину и на печатном изображении возникают непропечатанные места. Такая система дозирования красок, однако, находит частое применение совместно с лакировальными устройствами в офсетной печати при сплошном и выборочном лакировании.

При возрастании требований к качеству печати становится необходимым улучшение красочных систем. На современных флексографских печатных машинах устанавливаются красочные аппараты с растрированными валиками и закрытой камерной ракельной системой.

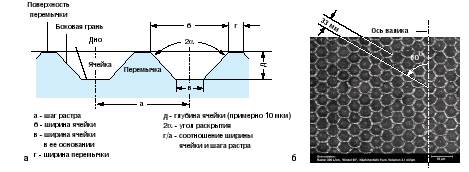

Рис. 3-13

Профиль растрированного валика:

а геометрия ячеек;

б микрофотография поверхности керамического валика, 300 ячеек/см (поверхность скоса) (Heidenwanger)

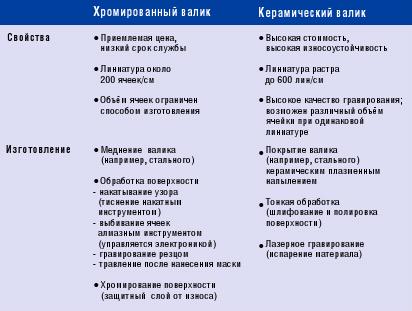

Таблица 3-1

Свойства и способы изготовления хромированных и керамических растрированных валиков

Растрированные валики являются ключевым элементом красочного аппарата. Геометрические параметры ячейки (углубления и распределение ячеек) определяют в значительной степени объём (см3/м2) захвата краски растрированным валиком (рис. 3-13). В зависимости от требования к толщине красочного слоя следует использовать валики с различными объёмами захвата краски.

Ракельное устройство обеспечивает заполнение углублений краской, т.е. заданный объем ее переноса на клише.

Объем захвата краски ячейками валика и извлечение ее из углублений, реологические свойства красок, а также рабочие характеристики процесса и сог ласование поверхностных свойств печатной формы и запечатываемого материала влияют на качество печати (равномерность, толщина красочного слоя, муарообразование и т. д).

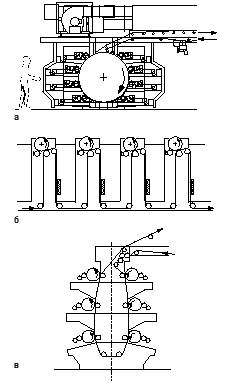

Рис. 3-14

Концепции построения машин для многокрасочной флексографской печати:

а система планетарного построения;

б секционное построение;

в вертикальное секционное построение

Сегодня широко распространены валики с хромированной или керамической поверхностью (данные табл. 3-1). Рабочие значения линиатуры растров составляют от 150 до 300 лин/см при объеме ячеек 10 см3/м2. Для выбора растрированных валиков имеют значение следующие практические правила:

· при толщине наносимого красочного слоя 2 мкм на запечатываемый материал (что соответствует величине 2 см3/м2) объём ячеек растрированного валика должен аккумулировать 4 см3/м2 (во флексографии, как и в офсетной печати, в первом приближении переносится на запечатываемый материал половина краски) (рис. 1.3-5). Линиатура растра на валике в отличие от растрового клише должна в среднем быть в 5,5 раз больше (при растре 48 лин/см на форме линиатура растрированного валика в среднем - 260 лин/см). Клише с низкими линиатурами должны заменяться клише с более высокой линиатурой. Если линиатура растрированного валика незначительно отличается от линиатуры печатной формы, то возможна непропечатка элементов и образование муара; о

· угол гравирования в 60 при шестиугольной форме растровой ячейки предпочтителен во многих случаях (но это не обязательное требование).

Характеристики хромированных и керамических валиков представлены в табл. 3-1. Концепции построения машин для многокрасочной печати

Для флексографской печати изготавливаются преимущественно рулонные машины по следующим схемам построения:

· планетарная система (рис. 3-14,а);

· секционная система горизонтального построения (рис. 3-14,б);

· секционная система вертикального построения (рис. 3-14,в).

Машины планетарного построения имеют по сравнению с секционными машинами преимущества в точности продольной приводки, что обусловлено большим углом охвата запечатываемого материала (особенно при печати на гибких синтетических материалах). Машины секционного построения очень распространены и обладают гибкостью относительно количества устанавливаемых печатных секций, а также применения способов печати (комбинации различных способов). Планетарная система, напротив, накладывает ограничения на количество печатных секций и возможности использования различных способов печати.

Применение флексографского способа в листовой печати возможно обычно с использованием его в лакировальных устройствах листовой офсетной машины (раздел 2.1.2.7).

Для специализированного применения (например, высококачественная печать металлизированными красками на упаковочном материале, запечатывание синтетических материалов) используются многокрасочные листовые флексографские машины (рис. 3-23). Планетарные машины. Они были разработаны первоначально для того, чтобы можно было выполнять печать с точным совмещением красок на эластичном материале (рис. 3-14,а). Запечатываемый материал лежит во время печатного процесса на печатном цилиндре и обеспечивает, таким образом, высокие возможности стабильности положения. От 4 до 10 красочных аппаратов могут располагаться вокруг центрального печатного цилиндра (диаметром от 2 м и шириной от 300 до 3000 мм). Для того чтобы достичь необходимости равномерности давления печати, печатный цилиндр должен быть изготовлен с высокой точностью с минимальным биением по окружности цилиндра в пределах 5 мкм. Он должен быть оборудован системой термостатирования с отклонениями ±1 оС (разница в 1 оС у стального цилиндра диаметром от 1,80 м дает изменение радиуса около 10 мкм).

Печатные аппараты обслуживаются двигателями с винтовой регулировкой или вручную. Современные машины работают с использованием цифрового NC управления (NCNumerical Control), которое, учитывая такие параметры заказа, как толщина клише, длина и свойства запечатываемого материала, устанавливает печатные аппараты относительно печатного цилиндра с допуском в 1мкм, что обеспечивает высокую точность совмещения красок. Стандартные печатные машины имеют ширину печати от 1300 мм, длину печати до 1000 мм при производственной скорости до 6,7 м/с.

Машины секционного построения. У таких машин одинаковые печатные аппараты расположены один за другим в ряд (рис. 3-14,б). Рулон с материалом обычно проходит через печатные аппараты таким образом, чтобы в соответствующем сушильном устройстве размещались механизмы натяжения полотна и проводки. Расположение аппаратов в ряд использовалось первоначально в узкорулонных машинах (ширина полотна около 500 мм) для печати этикеток. Между тем тенденция на рынке направлена в сторону увеличения ширины полотна вплоть до 1500 мм. Производственные скорости составляют до 4 м/с. Индивидуальные приводы отдельных печатных секций обеспечивают многосекционное построение агрегатов и высокую точность совмещения красок в сочетании с высококачественным контролем движения полотна.

Флексографские печатные аппараты могут и комбинироваться, например, с печатными аппаратами для офсетной и глубокой печати, образуя гибридные печатные системы.

Секционные машины вертикального построения. Из-за плохого совмещения они используются только для печати простых печатных изделий (продольное несовмещение составляет приблизительно ±0,2 мм), например, для изготовления сумок (рис. 3-14,в). Преимущество такого построения в отличие от планетарного заключается в том, что в подобранных машинах могут запечатываться две стороны.

Дата добавления: 2015-02-05; просмотров: 1501;