Кольцевые выработки

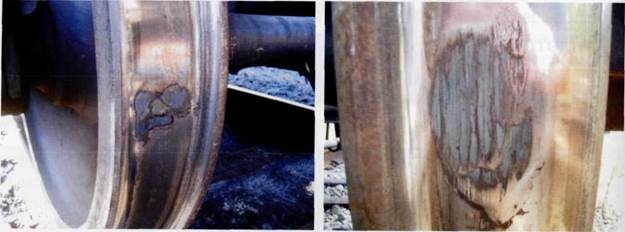

При высокотемпературном нагреве от трения связующий полимер композиции колодки разлагается, а продукты распада и налипшие абразивные частицы уносятся из зоны контакта. Из-за низкой теплопроводности композиции эти процессы протекают по ширине колодки не одинаково и менее интенсивно по краям ее, где температура значительно ниже. Поэтому при достаточно длительной эксплуатации у краев поверхности композиционной колодки образуются выступы с налипшими на них абразивными частицами, которые создают кольцевые выработки на поверхности катания. Кольцевые выработки ослабляют колеса и, кроме того, являются концентраторами напряжений.

При наличии кольцевых выработок на других участках поверхности катания, имеющих уклон 1:20, нормы браковки их такие же, как для кольцевых выработок, расположенных у гребня. Глубина кольцевых выработок определяется как разность измерений в наиболее деформированном месте и у кромки выработки.

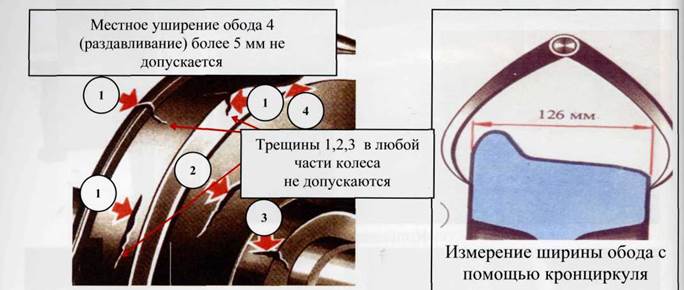

МЕСТНОЕ УШИРЕНИЕ ОБОДА (РАЗДАВЛИВАНИЕ)

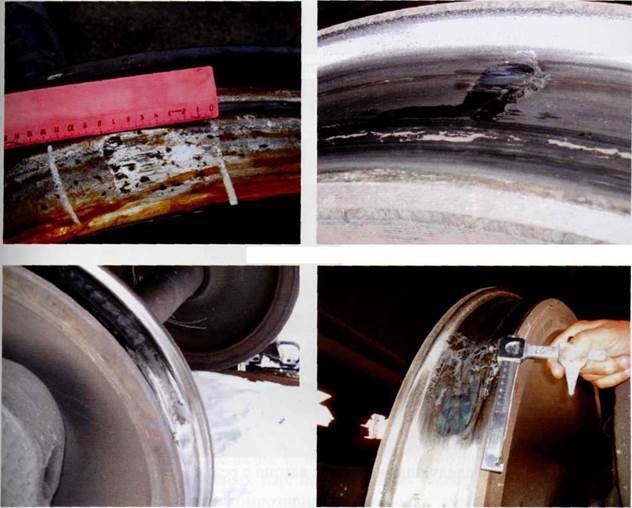

Рисунок 16. Круговой наплыв на фаску колеса

Допустимое в эксплуатации механическое повреждение, которое характеризуется смещением металла обода в сторону фаски и образованием наплыва, возвышающегося над наружной поверхностью обода. Круговой наплыв образуется в результате пластической деформации верхних слоев металла обода, возникающей под действием нормальных и боковых усилий, чаще всего в кривых участках пути. Образование наплыва начинается, как правило, у колесных пар с прокатом около 5 мм, а с увеличением проката - наплыв возрастает. На колесах с меньшей толщиной обода, твердость металла которых ниже, наплыв образуется с меньшим прокатом и растет интенсивней. Не допускается выпуск вагона из текущего отцепочного ремонта с наличием кругового наплыва.

Необходимо знать, что круговой наплыв является дефектом, чаще всегосопутствующим предельному прокату.

Местное уширение обода колесамеханическое повреждение, которое характеризуется образованием местного наплыва в зоне фаски обода колеса, возникает в результате пластической деформации металла  под действием нормальных циклических сил вследствие наличия местного внутреннего дефекта (неметаллического включения, раковины, расслоения металла) на определенной глубине обода.

под действием нормальных циклических сил вследствие наличия местного внутреннего дефекта (неметаллического включения, раковины, расслоения металла) на определенной глубине обода.

Местное уширение обода 4 (см. рис.16) количественно определяется разностью измерений ширины обода колеса с помощью кронциркуля в месте наибольшего уширения и в месте, не имеющем его. Местное уширение (раздавливание) обода более 5 мм не допускается.

ТОНКИЙ ОБОД

Тонкий обод (толщина обода колеса менее допускаемой) -износ в процессе эксплуатации и потери металла при обточках поверхности катания. Толщину обода измеряют по кругу катания. При наличии на колесе ползуна или выщербины толщину обода необходимо определять в месте расположения дефекта.

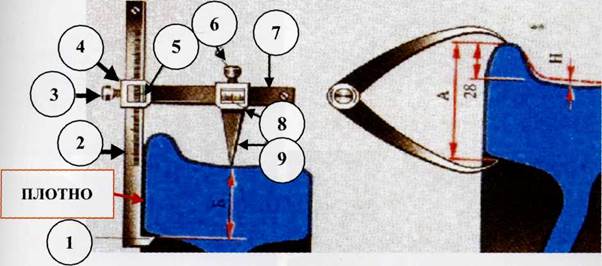

Рисунок 17

Толщину обода колеса измеряют толщиномером (рис. 17). Ножку 9 движка надо установить по кругу катания, чтобы риска 8 совпала с делением 70 на шкале линейки 7, и закрепить винтом 6. Лапку 1 подвести до упора под кромку обода, прижимая линейку 2 к его внутренней грани. Переместить по линейке 2 движок 4 до соприкосновения ножки 9 с поверхностью катания колеса и закрепить винтом 3. Против риски 5 движка 4 по шкале линейки 2 определяют толщину обода «Б».

Толщину обода «Б» можно найти с помощью абсолютного шаблона, кронциркуля и метра: кронциркулем измеряется расстояние «А», из него вычитают величину измеренного абсолютным шаблоном проката «Н» и высоту гребня, равную 28 мм.

ЗАПРЕЩАЕТСЯтолщина обода колеса по кругу катания менее 22 мм у грузовых вагонов, менее 30 мм у пассажирских вагонов, менее 35 мм в поездах, следующих со скоростью свыше 120 км/час, но не более 140 км/час, а свыше 140 км/ч — не менее 40 мм.

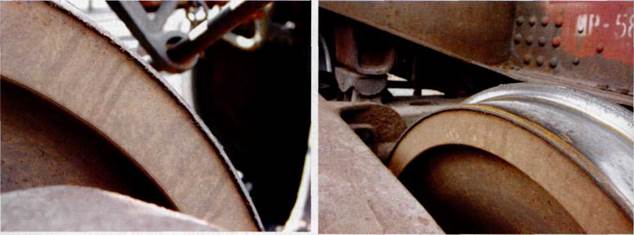

Тонкий обод 1 колеса с выщербиной 2

ПОЛЗУНЫ (ВЫБОИНЫ)

Ползун(плоское место глубиной более допустимого) локальный износ колеса, который характеризуется

|

| Ползуны колес |

|

образованием плоской площадки на поверхности катания (см. фото). Ползун возникает при скольжении колеса по рельсу юзом, вызывающее местное истирание металла колеса.

Размер ползуна оценивается глубиной, которая определяется разностью измерений износа в двух местах — на ползуне и рядом с ним. При обмере дефекта, смещенного относительно круга катания, соответственно нужно сместить и движок шаблона. Измерение производится абсолютным шаблоном, если ползун окажется в неудобном для измерения месте, поезд протягивается вперед, чтобы проверить весь круг катания. Протяжка поезда производится в полном соответствии с требованиями технологического процесса.

Ползуны могут быть на обоих колесах или на одном колесе. В первом случае они возникают при скольжении колесной пары, заклиненной тормозом вагона. Во втором -- в результате торможения вагона съемным башмаком при роспуске на сортировочной горке.

| Ползуны колес |

Основными причинами заклинивания колесных пар и образования ползунов на колесе являются: неисправности тормозных приборов, нарушение правил регулировки рычажной передачи, неправильное управление тормозами локомотива. В зимних условиях эксплуатации вагонов ползунов колес образуется значительно больше, чем в летних условиях. При обнаружении в пути следования вагона ползуна (выбоины) глубиной более 1 мм, но не более 2 мм разрешается довести такой вагон без отцепки от поезда до ближайшего ПТО, имеющего средства для смены колёсных пар: пассажирский со скоростью не выше 100 км/час;

Основными причинами заклинивания колесных пар и образования ползунов на колесе являются: неисправности тормозных приборов, нарушение правил регулировки рычажной передачи, неправильное управление тормозами локомотива. В зимних условиях эксплуатации вагонов ползунов колес образуется значительно больше, чем в летних условиях. При обнаружении в пути следования вагона ползуна (выбоины) глубиной более 1 мм, но не более 2 мм разрешается довести такой вагон без отцепки от поезда до ближайшего ПТО, имеющего средства для смены колёсных пар: пассажирский со скоростью не выше 100 км/час;

грузовой - не  выше 70 км/час. При глубине ползуна от 2 до 6 мм разрешается следован поезда со скорость 15 км/час, а при ползуне от 6 до 12 мм - со скоростью! км/час до ближайшей станции, где колёсная пара должна быть заменена.

выше 70 км/час. При глубине ползуна от 2 до 6 мм разрешается следован поезда со скорость 15 км/час, а при ползуне от 6 до 12 мм - со скоростью! км/час до ближайшей станции, где колёсная пара должна быть заменена.

При ползуне свыше 12 мм разрешается следование со скоростью 10 км/час при условии исключения возможности вращения колёсной пары.

При отсутствии шаблона допускается на остановках впути следованияглубину ползуна определять по его длине с использование данных, указанных в таблице:

| Глубина ползуна, мм | Длина ползуна, мм, на колесах диаметром 950мм. |

| 0,7 | |

| 1,0 | |

| 2,0 | |

| 4,0 | |

| 6,0 | |

| 12,0 |

Ползуны опасны тем, что во время движения вагона вызывают толчки,

удары колеса, которые приводят к образованию дефектов или разрушении

деталей подвижного состава (в том числе к излому колеса и сходу вагонов)

повреждению рельс и верхнего строения пути.

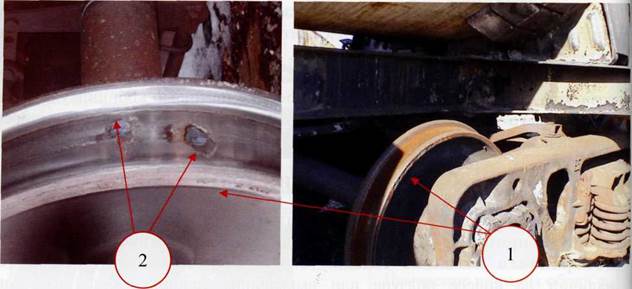

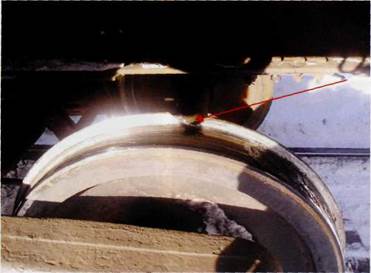

Ползун с последующим сходом вагона с рельс, отколом гребня колеса

НАВАРЫ

«Навары» термомеханическое повреждение (смещение металла на поверхности обода колеса высотой более допускаемого) - интенсивная пластическая деформация металла возникает при кратковременном заклинивании колес (юзе) с появлением на поверхности катания чередующихся сдвигов металла U-образной формы (см. фото). Сопровождается значительным нагревом металла, что приводит к закалке поверхности вследствие быстрого охлаждения. «Навар» может быть расположен на поверхности катания в виде одной или нескольких зон, быть однослойным и многослойным, может

отличаться по высоте сдвигов металла. «Навар» характеризуется высотой сдвигов металла, измеряемой от неповрежденной поверхности катания до вершин сдвигов.

|

«Навары» колес

Основной причиной возникновения «навара» является нарушение процесса торможения, результатом которого является проскальзывание колеса по рельсу в течение очень коротких промежутков времени с перемещением на 20—30 мм. Чередование сдвигов «навара» объясняется небольшим проскальзыванием идущего юзом колеса вследствие скачкообразного изменения силы сцепления колеса с рельсом. С появлением композиционных тормозных колодок количество колесных пар, поврежденных «наваром», резко возросло. Это объясняется тем, что композиционные колодки вызывают существенную изменяемость соотношения коэффициентов трения колеса о колодку и сцепления колеса с рельсом в процессе торможения, что приводит к увеличению тормозной силы и проскальзыванию колес по рельсам. Слой «навара» имеет очень высокую твердость (до HV 900) и строение, характерное для деформированной и закаленной стали с высокими остаточными напряжениями.

В эксплуатации навар может закатываться, разрушаться и откалываться в виде пластин. В местах «навара» часто образуются микротрещины. «Навар» опасен тем, что он так же, как и ползун, вызывает повышенные ударные нагрузки на подвижной состав и рельсовый путь.

|

|

Дата добавления: 2015-02-03; просмотров: 5378;