Основные принципы разработки плазменно-энергетических технологий и технические характеристики плазменно-энергетического оборудования

В основе плазменно-энергетических технологий лежат следующие основные принципы [10]:

– термохимическая подготовка топлив к сжиганию с учетом необходимой глубины конверсии угля (вплоть до полной газификации) в зависимости от решаемой задачи;

– алло-автотермический характер превращения топлив (возможность реализации крупнотоннажного производства);

– плазменная активация пылеугольного потока;

– минимальная диссипация энергии плазмы.

При плазменной растопке котлов топочный мазут заменяют угольной пылью, воспламеняемой электродуговым плазмотроном, технические характеристики которого приведены ниже [12]:

– мощность плазмотрона, кВт 70–320

– напряжение, В – 250–400

– сила тока дуги, А – 200–800

– масса, кг:

– плазмотрона – 20–35

– источника электропитания – 450–500

– ресурс непрерывной работы электродов, ч . 300–500

– температура факела, К – 3000–5000

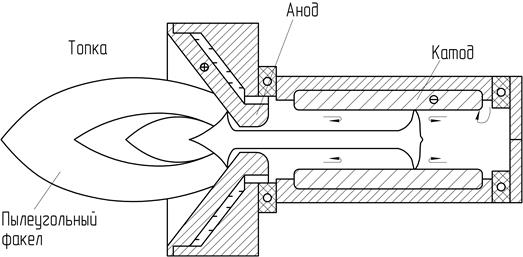

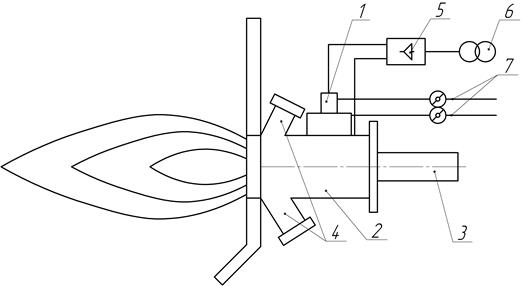

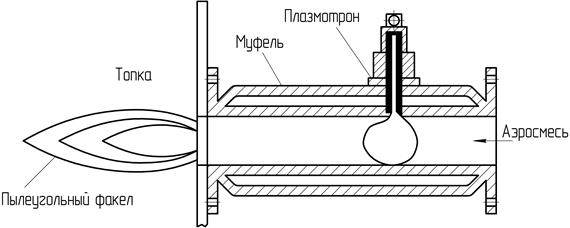

На рисунке 2.2 показан наиболее эффективный – муфельный вариант системы плазменного воспламенения углей (СПВ), а на рис. 2.3. и 2.4. даны примеры компоновок плазмотронов постоянного тока, являющихся основными элементами СПВ, с пылеугольной прямоточной горелкой и станционным оборудованием.

Предвключенный муфель с плазмотроном обеспечивает самовоспламенение и интенсивное выгорание аэросмеси (угольная пыль + воздух) после смешения со вторичным воздухом в объеме топки.

Рис. 2.2. Электродуговой плазмотрон постоянного тока с медными водоохлаждаемыми электродами, установленный в пылеугольной горелке котла без реконструкции самого котла

Рис. 2.3. Схема компоновки плазмотрона с муфелизированным участком пылепровода горелки: 1 – плазмотрон; 2 – муфель; 3 – пылепровод к горелке; 4 – сопло пылеугольной горелки; 5 – источник электропитания; б – трансформатор;

7 – системы водо-воздухо-снабжения

Рис. 2.4. Схема компоновки электро- и теплотехнического оборудования с муфелем и котлом на ТЭС.

Плазменно-топливные системы испытаны на 26 котлах паропроизводительностью от 75 до 670 т/ч (табл.2.1–2.2), но не везде внедрены.

Таблица 2.1

Промышленные испытания плазменно-топливных систем (ПТС) на ТЭС[3].

| № п/п | ТЭС (месторасположение) | Тип и количество котлов с ПТС | Паропроизводитель- ность одного котла, т/ч | Количество ПТС, устано- вленных на ТЭС, шт. | |

| Гусиноозерская ГРЭС (г. Гусиноозерск) | ТПЕ-215 – 2котла БКЗ-640 – 2 котла | 670–640 | 8–7 | ||

| Черепетская ГРЭС (г. Суворов) | ТП-240 – 1 котел | ||||

| Нерюнгринская ГРЭС (г. Нерюнгри) | КВТК-100 – 1 котел | Тепловая мощность 116 МВт | |||

| Партизанская ГРЭС (г. Партизанск) | ТП-170- 1 котел | ||||

| Улан-Удэнская ТЭЦ-2 (г. Улан-Удэ) | ТПЕ-185-1 котел | ||||

| Хабаровская ТЭЦ-3 (г. Хабаровск) | ТПЕ-216 – 1 котел | ||||

| Кураховская ТЭС (г. Курахово) | ТП-109 – 1 котел | ||||

| Алматинская ГРЭС (г. Алма-Ата) | БКЗ-160 – 1 котел | ||||

| Усть-Каменогорская ТЭЦ (г. Усть-Каменогорск) | ЦКТИ~75 – 2 котла | ||||

| Улан-Баторская ТЭЦ-4 (г. Улан-Батор) | БКЗ-420 – 6котлов | ||||

| Восточно-Пхеньянская ТЭС (г. Пхеньян) | Е-210 – 1 котел | ||||

| ТЭС «Вояны» (г. Велки-Капушаны) | TAVICI – 1 котел | ||||

Таблица 2.2

Основные показатели плазменно-угольных горелок для воспламенения

низкосортных углей [2]

| ТЭС | ||||

| ОЦ ПЭТ, Россия | Черепетская, Россия | Шаогуан, Китай | Вояны, Словакия | |

| Мощность плазмотрона, кВт | ||||

| Тип горелки | Вихревая | Прямоточная | Вихревая с воздушным охлаждением | Вихревая муфельная |

| Расход первичного воздуха, м3 /ч | ||||

| Максимальный расход угля, т/ч | 4,7 | |||

| Теплота сгорания угля, МДж/кг | 19,3 | 25,5 | ||

| Выход летучих, % | 8,2 | 7,5 | ||

| Зольность, % | 30,5 | 18,7 | ||

| Тонина помола, % (Rgo) | 15-20 | |||

| Температура факела, °С | ||||

| Длина факела, м | 2.5 |

Полные испытания технологии плазменной подсветки и стабилизации горения факела проводились на Гусиноозерской ГРЭС (котел БКЗ-640) и Улан-Баторской ТЭЦ-4 (котел БКЗ-420-140).

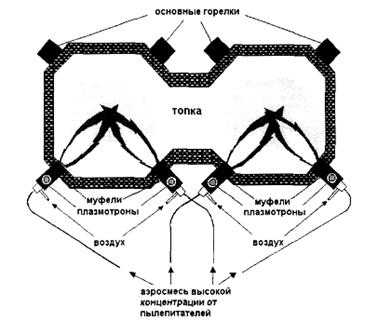

На рисунке 2.5 представлена схема размещения четырех ПТС на котле БКЗ-640 Гусиноозерской ГРЭС, оснащенном прямоточными пылеугольными горелками.

При плазменной подсветке факела образуются восстановительные газы (СО, Н), что снижает образование оксидов азота в 1,2 – 1,3 раза.

Рис. 2.5. Схема размещения ПТС на котле БКЗ-640 Гусиноозерской ГРЭС

В продолжение разработки и внедрения плазменных способов термохимической переработки углей на Улан-Удэнской ТЭЦ-2 проведены испытания на котле ТПЕ-185 паропроизводительностью 160 т пара в час с шестью плоскофакельными горелками. Цель испытаний:

– выявить влияние предвключенных модернизированных плазменных горелок на снижение содержания выбросов оксидов азота, оксида углерода в уходящих газах, на увеличение КПД котла из-за уменьшения механического недожога;

– определить надежность работы двух новых вариантов плазменных горелок упрощенной конструкции без применения жаропрочных огнеупорных материалов;

– определить возможность поддержания автотермического режима на одном из вариантов новой плазменной горелки.

Конструктивно модернизированная плазменная горелка представляет собой трубу в трубе, соединенную с патрубком для крепления плазмотрона, расположенным на боковой поверхности горелки (рис. 2.6 а). Материал внутренней трубы – жаростойкая сталь. Горелки установлены по диагонали котла вместо чехлов мазутных форсунок горелок (рис. 2.5). Принцип работы горелки заключается в следующем. Поток аэросмеси делится на две части. Часть аэросмеси, поступающая во внутреннюю трубу, подвергается воздействию плазменной струи, направленной перпендикулярно оси горелки. При этом аэросмесь нагревается до температуры выделения летучих веществ и частичной газификации коксового остатка. Получившееся высокореакционное двухкомпонентное топливо направляется в топочное пространство, где, смешиваясь с остальной аэросмесью и вторичным воздухом, стабилизирует процесс горения. Другая часть аэросмеси, поступая в промежуток между трубами, охлаждает их, являясь своего рода тепловой изоляцией.

Рис. 2.6.Модернизированные плазменные горелки: а) первый вариант; б) второй вариант: 1 – труба пылепровода; 2 – внутренняя жаростойкая труба для разделения потока аэросмеси; 3 – патрубок для установки плазмотрона; 4 – плазмотрон; 5 – плазменный факел; 6 – поток аэросмеси, проходящий термохимическую подготовку; 7 – поток аэросмеси, охлаждающий камеру термохимической подготовки топлива; 8 – камера автотермического режима

Первоначально испытывали горелки, в которых пространство между трубами было заполнено шамотобетоном. Назначение тепловой изоляции заключается в

обеспечении безопасной температуры наружной поверхности трубы, а также в создании «муфельного» эффекта, состоящего в накоплении тепла и продолжении нагрева аэросмеси в течение некоторого времени после отключения плазмотрона. Отказ от использования шамотобетона позволил упростить процесс изготовления горелки, сделать ее более легкой, что немаловажно в процессе монтажа. Но главным является то, что проходное сечение этой горелки незначительно отличается от проходного сечения штатной прямоточной горелки по сравнению с горелкой с шамотобетоном. Кроме того, спроектирован второй вариант модернизированной плазменной горелки (рис. 2.6, б), в котором должен поддерживаться автотермический режим горения аэросмеси. Идея, лежащая в основе этой конструкции, следующая.

обеспечении безопасной температуры наружной поверхности трубы, а также в создании «муфельного» эффекта, состоящего в накоплении тепла и продолжении нагрева аэросмеси в течение некоторого времени после отключения плазмотрона. Отказ от использования шамотобетона позволил упростить процесс изготовления горелки, сделать ее более легкой, что немаловажно в процессе монтажа. Но главным является то, что проходное сечение этой горелки незначительно отличается от проходного сечения штатной прямоточной горелки по сравнению с горелкой с шамотобетоном. Кроме того, спроектирован второй вариант модернизированной плазменной горелки (рис. 2.6, б), в котором должен поддерживаться автотермический режим горения аэросмеси. Идея, лежащая в основе этой конструкции, следующая.

Первоначально происходит процесс термохимической подготовки аэросмеси под воздействием плазменной струи. Горящее двухкомпонентное топливо и еще не прореагировавшая аэросмесь поступают в расширенный участок. Скорость течения потока при этом должна снизиться примерно вдвое, так как площадь сечения в этом месте вдвое больше площади сечения предшествующего участка. При этом поток, турбулентный по своему характеру, еще более турбулизируется, процесс теплопередачи между аэросмесью и двухкомпонентным топливом интенсифицируется. Создаются условия, при которых в месте расширения существует самоподдерживающаяся зона горения. Предполагалось, что после отключения плазмотрона зона горения будет продолжать существовать, тем самым поддерживая процесс ТХПУ.

При проведении испытаний нагрузка котла составляла 120 т пара в час. Пылевоздушная смесь поступала в 8 из 12 сопл. На горелках № 3, 6 подача угольной пыли в штатные сопла была перекрыта, пыль поступала в плазменные горелки. Состав уходящих газов определяли газоанализатором TESTO-33 в газоходе перед дымососом при выключенных плазмотронах, затем через такой же промежуток времени с включенными плазмотронами. Пробы золы и шлака отбирались из холодной воронки. Были проведены три серии измерений. Мощность плазмотронов в среднем составляла 90 кВт. Снижение содержания NOx составило в среднем 10,2 %. Такой результат представляется весьма значительным, если принять во внимание то, что только 25 % пылеугольного потока проходило через предвключенные плазменные горелки (два сопла из восьми работающих). При этом содержание кислорода в уходящих газах увеличилось в среднем на 2,2 %, что связано с уменьшением образования топливных окислов азота. Температура уходящих газов оставалась на уровне 128–13 оС. Содержание горючих остатков при включении плазменных горелок снижалось в золе с 6,5 до 3,4 % и в шлаке – с 20,9 до 14,8 %:

Через 15 минут после отключения плазмотронов еще раз были взяты пробы на содержание горючих остатков в золе и шлаке, значения которых, по результатам лабораторного анализа, составили 4,8 и 7,8 % соответственно. Расчеты по типовой методике показывают, что подобное снижение механического недожога топлива увеличивает КПД котла на 1,7 %.

Таким образом, проведенные промышленные испытания подтверждают тот факт, что использование плазмы для активации пылеугольного факела более эффективно, чем применение термических огневых методов благодаря наличию в плазме химически активных атомов, радикалов, ионов и электронов, которые ускоряют термические реакции горения и способствуют более полному выгоранию топлива.

Рис. 2.7. Схема размещения горелок на котле

Известно, что даже малые примеси атомарного кислорода снижают температуру воспламенения угольных частиц. Применение электродуговой плазмы существенно меняет кинетику горения пылеугольного факела: проходя электротермохимическую подготовку в малом объеме камеры предварительной подготовки перед устьем горелки при малой концентрации первичного воздуха в аэросмеси, подготовленная горючая смесь,

состоящая из летучих газов (СН4), продуктов частичной газификации угля (СО + Н2) и раскаленных частиц коксового остатка, при выходе в топку интенсивно возгорается в потоке вторичного воздуха, поступающего в избытке.

состоящая из летучих газов (СН4), продуктов частичной газификации угля (СО + Н2) и раскаленных частиц коксового остатка, при выходе в топку интенсивно возгорается в потоке вторичного воздуха, поступающего в избытке.

В ходе испытаний нарушений в работе модернизированных плазменных горелок не наблюдалось. Температура наружной поверхности трубы была равна температуре стенки пылепровода, что свидетельствует о правильности подобного конструктивного решения. Забивания зазора между наружной и внутренней трубой не происходило.

Вывод о наличии автотермического режима в горелке можно сделать на основании анализов дымовых газов. Так, после отключения плазмотронов происходило повышение концентрации NOx и СО, но не до первоначальных значений, которые имели место до включения плазмотронов, а приблизительно вполовину меньше. Это свидетельствует о продолжении горения пылевоздушной смеси в горелке (второй вариант горелки), и только спустя 30–40 мин после отключения плазмотронов значения NOx и СО увеличились вдвое. Возможность осуществления автотермического режима горения пылеугольного факела на выходе из устья сопла имеет важное значение в растопочном режиме котла, при котором сохраняется процесс самовоспламенения и горения пылеугольной смеси в горелке после отключения плазмотрона.

Применение плазменных горелок позволяет улучшить технико-экономические показатели как отдельных котлов, так и ТЭС в целом за счет отказа от жидкого топлива для розжига и подсветки пылеугольного факела в котлах, снижения вредных выбросов в атмосферу и соответствующего снижения платы за выбросы, сокращения механического и химического недожога пылеугольного топлива в топках котлов и, следовательно, наряду с другими технико-экономическими и организационными мероприятиями расширяет возможности снижения себестоимости выпускаемой продукции.

Низкий ресурс плазмотронов и недостаточная надежность электроснабжения технологии плазменного сжигания требуют структурного резервирования для сохранения уровня надежности работы котла. С этой целью предусматрены две независимые технологические нитки на одну горелку. Структурное резервирование обусловливает увеличение капиталовложений в технологию в два раза. С учетом затрат на плазменную технологию капиталовложения в электрическую часть увеличиваются на 10 %.

Вторым этапом развития ПТС является их использование для газификации углей и получения из низкосортных топлив высококалорийного и экологически чистого синтез-газа (СО+Н) для сжигания на ТЭС.

С этой целью проведены экспериментальные исследования комбинированной плазменной газификации на опытных установках.

В результате этих исследований был разработан комбинированный газификатор производительностью по углю 32 т/час, предназначенный для плазменной газификации и термохимической подготовки к сжиганию энергетических углей с последующей подачей полученных высокореакционных продуктов, горючего газа и коксового остатка непосредственно в топочную камеру котельного агрегата.

Это позволяет обеспечить безмазутную растопку котла, подсветку пылеугольного факела, стабилизацию выхода жидкого шлака, снизить выбросы оксидов азота, а также расширить гамму сортов сжигаемых в одном и том же котле углей с увеличением его технико-экономических и экологических показателей.

ООО НПП «ТЕХПЛАЗ» совместно с ИНПП «Колорит» (Украина) разработали аналогичную плазменную технологию стабилизации горения угля и безмазутной растопки котлов. По данным авторов этой разработки, стоимость плазменной установки, включая монтажные и пуско-наладочные работы для одного энергетического котла составляет в среднем 2,3 млн дол. что в 30 с лишним раз превышает затраты на внедрение системы муфельной растопки, разработанной в КГТУ[7–9].

В этой связи важной задачей является дальнейшая разработка простых и надежных плазмотронов, обеспечивающих их длительную эксплуатацию на ТЭС. Необходимо продолжить разработку и внедрение новых конструкций плазменно-дуговых устройств для розжига и стабилизации горения пылеугольной смеси.

По нашему мнению, применение плазменных технологий будет экономически оправдано при их использовании на тепловых электростанциях, сжигающих низкореакционные угли с очень малым выходом летучих веществ.

Дата добавления: 2015-01-29; просмотров: 2108;