Теоретические основы. Многокомпонентные материалы в современной дорожной практике находят самое широкое применение

Многокомпонентные материалы в современной дорожной практике находят самое широкое применение. Это слои покрытий из асфальта- и битумоминеральных смесей или цементобетона, слои оснований из грунтов и местных материалов, укрепленных неорганическими или органическими вяжущими, грунтовые основания и покрытия из улучшенных скелетными добавками грунтов, конструктивные элементы дорожных сооружений из цементобетона и т.д. Обеспечение заданных прочностных и других эксплуатационных характеристик этих материалов при строительстве дорог составляет одну из важнейших задач технологического процесса.

Согласно принципам физико-химической механики, прочность и долговечность многокомпонентного материала при прочих равных условиях тем выше, чем более однородна его структура. Неоднородность структуры, во-первых, вызывает местную концентрацию напряжений и связанное с нею преждевременное разрушение структурных связей. Во-вторых, с неоднородностью структуры связан тот или иной разброс прочностных свойств материала. На практике прочность материала, как правило, проектируется с некоторым запасом, обычно исходя из условия

, (5.1)

, (5.1)

где  - средние значения соответственно прочности структурных связей и нагрузки на них.

- средние значения соответственно прочности структурных связей и нагрузки на них.

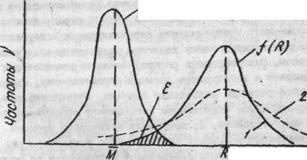

Однако в действительности и показатели прочности связей, и уровни нагрузки на них - величины случайные и подчиняются определенным законам распределения. Поэтому разброс показателей Ri приводит к возникновению зоны  (рис. 5.1), в которой Ri < Mi.

(рис. 5.1), в которой Ri < Mi.

Поскольку в этой зоне условие прочности не соблюдается, то площадь ее определяет вероятность разрушения данной структуры, характеризуемой кривой распределения прочности связей  , при заданном режиме нагружения

, при заданном режиме нагружения  . Совершенно очевидно при этом, что чем менее однороден материал, тем больше размах кривой

. Совершенно очевидно при этом, что чем менее однороден материал, тем больше размах кривой  , тем больше площадь гоны

, тем больше площадь гоны  (см. кривые 1,2 ), а следовательно, больше и вероятность разрушения структуры при данном режиме нагружения.

(см. кривые 1,2 ), а следовательно, больше и вероятность разрушения структуры при данном режиме нагружения.

Ri,Mi

Ri,Mi

Рис. 5.1. Влияние разброса показателей прочности на вероятность разрушений структуры при заданном режиме нагружения

Однородность многокомпонентных материалов обеспечивается надлежащим перемешиванием при их приготовлении. Операция перемешивания относится к числу наиболее ответственных и состоит в равномерном распределении одного материала в другом. При этом материалы могут быть как одной фаза ( твердой или жидкой ), так и различных фаз. Например, при улучшении грунтов скелетными добавками смешиваются материалы твердых фаз, а при обработке грунта органическим вяжущим - твердой и жидкой фаз.

С физической точки зрения процесс перемешивания весьма сложен. Протекание и качество его обусловливаются взаимодействием большого числа факторов - температурных условий, свойств перемешиваемых материалов, типа применяемых машин и особенностей их рабочих органов, количества жидкой фазы, скорости перемешивания, всех особенностей технологического процесса и т.п. Учесть с достаточной точностью особенности случайного взаимодействия всех этих факторов путем теоретического решения задачи затруднительно.

Поэтому на практике прибегают к обоснованию режима перемешивания в конкретных производственных условиях. Под последними понимают сочетание особенностей технологического процесса, типа применяемых машин, свойств перемешиваемых материалов и температурных условий перемешивания.

Поскольку факторы, формирующие конкретные производственные условия, обычно диктуются возможностями производства, природными условиями м требованиями соответствующих нормативов и ГОСТов, то очевидно, что обоснование режима перемешивания в основном сводится к обоснованию времени перемешивания (или числа проходов смесительных машин, если речь идет о смешении на дороге).

Обоснование времени перемешивания должно базироваться на учете двух основных положений: 1) основная задача перемешивания - обеспечение равномерного распределения перемешиваемых материалов и смеси и 2)процесс перемешивания является затухающим во времени.

Таким образом, равномерность распределения перемешиваемых материалов возрастает с увеличением времени перемешивания. Однако интенсивность перемешивания, наибольшая вначале, постепенно снижается, что сопровождается постепенным уменьшением эффективности работы смесительных устройств. По истечении некоторого времени перемешивания эффективность работы смесительного устройства снижается настолько, что становится соизмеримой с точностью её оценки. Во избежание излишних затрат энергии дальнейшая работа смесительного устройства в этом случае должна быть приостановлена.

Таким образом, для обоснования требуемого времени перемешивания в данных конкретных условиях необходимо: а) определить наиболее приемлемый в данных условиях показатель для контроля процесса перемешивания; б) определить момент, когда остаточное рассеяние принятого показателя может быть отнесено к ошибкам его измерений.

В дорожной практике в качестве основного параметра процесса перемешивания принято использовать концентрацию С одного материала в другом. При выборе показателя для контроля процесса перемешивания необходимо стремиться к использованию непосредственно этого показателя. Однако, когда практическое использование концентрации С в производственных условиях затруднительно, для контроля процесса перемешивания можно использовать и другие – косвенные показатели, величина которых связана с однородностью перемешивания.

Например, при контроле процесса смешения грунта с органическим вяжущим на дороге в ряде случаев проще использовать не концентрацию вяжущего, а прочность сформованных образцов на сжатие; для контроля перемешивания при улучшении грунтов скелетными добавками можно использовать сопротивление смеси сдвигу и т.д. При выборе таких косвенных показателей нужно учитывать, что они должны быть чувствительны к однородности перемешивания и должны быстро определяться, поскольку призваны компилировать процесс.

Момент, когда остаточное рассеяние принятого показателя может быть отнесена к ошибкам его измерений, можно установить с заданной доверительной вероятностью с помощью критерия Фишера или F -критерия:

, (5.2)

, (5.2)

где Дср -дисперсия результатов измерений показателя относительно среднеарифметического этих результатов, характеризующая остаточное рассеяние показателя; Ду -дисперсия, установленная по результатам нескольких повторных измерений показателя в одной точке и характеризующая точность его измерения. Обе дисперсии вычисляют по известкой формуле

, (5.3)

, (5.3)

где  - соответственно значения результатов измерений показателя и их среднеарифметическое; n - число результатов.

- соответственно значения результатов измерений показателя и их среднеарифметическое; n - число результатов.

Критерий Фишера, вычисленный по формуле (5.2) как отношение большей дисперсия к меньшей, сопоставляют с его табличным значением для принятой доверительной вероятности. Табличное значение критерия устанавливают с учетом степеней свободы, соответствующих рассматриваемым дисперсиям. Степень свободы дисперсии принимают равной n-1 (n - число измерений, использованных для вычисления данной дисперсии ).

Если вычисленное значение критерия Fрасч меньше табличного Fтабл для принятой доверительной вероятности, то с этой доверительной вероятностью существующее остаточное рассеяние показателя можно считать следствием ошибок его измерения и, значит, дальнейшая работа данного смесительного устройства неэффективна и должна быть приостановлена.

Из изложенного вытекают основные положения методики обоснования требуемого времени перемешивания многокомпонентных смесей. Так, для стационарных смесительных установок циклического действия методика состоит в проведении нескольких пробных замесов с различным временем перемешивания. Для уменьшения потерь материалов первый замес осуществляют с временем перемешивания t  (1.3...1.4) tср,

(1.3...1.4) tср,

где tср - рекомендуемое для установки среднее время перемешивания.

При последующих замесах время перемешивания постепенно уменьшают на  так, чтобы в результате 5...7 пробных замесов достичь примерно 0.8 tср. Из каждого замеса по определенным правилам отбирают 8...10 проб для определения концентрации вяжущего (или другого косвенного показателя) и по этим результатам находят Dср.i для данного времени перемешивания. Дисперсию точности Ду находят по результатам 5...8 повторных определений показателя при первом замесе. По значениям Дср.i и Ду вычисляют для каждого замеса F - критерий и сравнивают его с табличным для принятой доверительной вероятности. Общепринятой в инженерных задачах является 95 - процентная доверительная вероятность, однако в данном случае при нормировании нужно учитывать тип смесителей, свойства перемешиваемых материалов и др. При достижении условия Fрасч > Fтабл считают, что с принятой Рд требуемым временем перемешивания является время предыдущего замеса.

так, чтобы в результате 5...7 пробных замесов достичь примерно 0.8 tср. Из каждого замеса по определенным правилам отбирают 8...10 проб для определения концентрации вяжущего (или другого косвенного показателя) и по этим результатам находят Dср.i для данного времени перемешивания. Дисперсию точности Ду находят по результатам 5...8 повторных определений показателя при первом замесе. По значениям Дср.i и Ду вычисляют для каждого замеса F - критерий и сравнивают его с табличным для принятой доверительной вероятности. Общепринятой в инженерных задачах является 95 - процентная доверительная вероятность, однако в данном случае при нормировании нужно учитывать тип смесителей, свойства перемешиваемых материалов и др. При достижении условия Fрасч > Fтабл считают, что с принятой Рд требуемым временем перемешивания является время предыдущего замеса.

Для условий смешения на дороге устанавливают не время перемешивания, а требуемое в данных условиях число проходов смесительной машины (фрезы, автогрейдера и т.п.). Для этого после каждого прохода (или серии проходов) машины в 10 - 12 поперечниках, случайно расположенных по всей длине захватки, из смеси отбирают пробы и по ним устанавливают значения принятого для контроля процесса показателя. Число проб в поперечнике для установления среднего значения показателя определяют из условия обеспечения ошибки среднего  по выражению

по выражению

, (5.4)

, (5.4)

где  - коэффициент вариации показателя в поперечнике;

- коэффициент вариации показателя в поперечнике;

(при Рд =0,95). По средним значениям показателей в поперечниках вычисляют Дср.i для данного прохода (или серии проходов) машины. Дисперсию точности Ду вычисляют по результатам 7...10 повторных определений показателя в одном поперечнике для периода, когда процесс смешения по внешним признакам приближается к завершению. Далее для каждого прохода вычисляют F -критерий и сравнивают его с табличным для принятой доверительной вероятности Рд. Требуемое в данных условиях число проходов смесительной машины определяется достижением условия

(при Рд =0,95). По средним значениям показателей в поперечниках вычисляют Дср.i для данного прохода (или серии проходов) машины. Дисперсию точности Ду вычисляют по результатам 7...10 повторных определений показателя в одном поперечнике для периода, когда процесс смешения по внешним признакам приближается к завершению. Далее для каждого прохода вычисляют F -критерий и сравнивают его с табличным для принятой доверительной вероятности Рд. Требуемое в данных условиях число проходов смесительной машины определяется достижением условия

Fрасч  Fтабл (Рд), (5.5)

Fтабл (Рд), (5.5)

Дата добавления: 2015-01-21; просмотров: 1125;