Конвейерные ленты

Широкое применение в качестве тяговых элементов получили конвейерные ленты (ленточные конвейеры, ковшовые элеваторы). Требования, предъявляемые к конвейерным лентам [2]:

высокая прочность и износостойкость;

малая масса;

небольшое относительное удлинение;

высокая эластичность в продольном и поперечном направлениях;

малая гигроскопичность;

сопротивляемость знакопеременным нагрузкам;

стойкость против физико-химического воздействия грузов и окружающей среды.

Нормальный ряд ширины ленты в соответствии с ГОСТ 22644–77: 300; 400; 500; 650; 800; 1000; 1200; 1400; 1600; 2000; 2500; 3000 мм.

Исполнения конвейерных лент:

· прорезиненные:

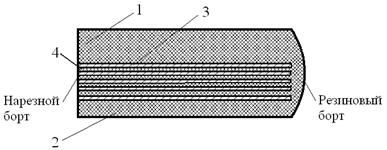

– резинотканевые (рис. 2.10);

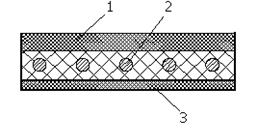

– резинотросовые (рис. 2.11);

· металлические (холоднокатаные и сетчатые);

· полимерные (в пищевой промышленности, в машиностроении).

Рис. 2.10. Резинотканевая конвейерная лента:

1 – верхняя (рабочая) обкладка; 2 – нижняя (нерабочая) обкладка;

3 – тканевые прокладки; 4 – резиновый заполнитель

Рис. 2.11. Резинотросовая конвейерная лента:

1 – верхняя (рабочая) обкладка; 2 – стальные тросы;

3 – нижняя (нерабочая) обкладка

Лента состоит из тягового каркаса и резиновых (верхней и нижней) обкладок, защищающих каркас от механических повреждений и воздействия окружающей среды. Тяговый каркас воспринимает продольные растягивающие усилия и обеспечивает необходимую поперечную жесткость.

Тяговым каркасом резинотканевой ленты (рис. 2.10) являются несколько пропитанных резиной тканевых прокладок. Резинотросовые ленты (рис. 2.11) имеют тяговый каркас, состоящий из стальных тросов (уложенных в один ряд параллельно друг другу вдоль ленты), с обеих сторон покрытый резиной.

Сверху и снизу лента имеет рабочую и нерабочую обкладки из резины. Тканевые прокладки изготовлены из комбинированного (полиэфирного хлопчатобумажного) или синтетического волокна, состоящего из полиамидных или полиэфирных нитей (ГОСТ 20–85) и обладающего высокой прочностью (хлопчатобумажные, бельтинговые и шнуровые прокладки). Ткани для тягового каркаса: синтетические или полиамидные: ТК-80 (80 Н/мм), ТК-100 (100 Н/мм), ТК-200 (200 Н/мм), ТК-300 (300 Н/мм); комбинированные (полиэфир/хлопок) БКНЛ 65 (55 Н/мм).

Специальная обработка ткани обеспечивает высокую прочность каркаса лент при расслоении. Количество прокладок может быть от 3 до 10 в зависимости от условий эксплуатации, свойств транспортируемого груза, ширины, прочности и жесткости ленты.

Между тканевыми прокладками находятся резиновые прослойки заполнителя, различные добавки которого придают ленте особые свойства. Резиновый заполнитель предохраняет ленту от воздействия влаги, механических повреждений и истирания перемещаемым грузом. В качестве заполнителя используют резиновые смеси с синтетическим каучуком или пластмассы.

Работоспособность ленты определяется разрывным усилием 1 мм ширины ленты.

Все типы лент выпускаются с плоскими поверхностями, наружными резиновыми обкладками, нарезными или резиновыми бортами [5, 6].

Типы выпускаемых резинотканевых лент:

с резиновыми обкладками рабочей и нерабочей поверхностей и резиновыми бортами: для очень тяжелых условий эксплуатации; для тяжелых условий эксплуатации;

с резиновыми обкладками рабочей и нерабочей поверхностей;

с резиновой обкладкой рабочей поверхности и нарезными бортами;

с резиновой обкладкой рабочей поверхности и резиновыми бортами.

По рецептуре заполнителя и назначению конвейерные ленты выполняются следующих исполнений:

Общего назначения (t°С окружающей среды от –45°С до +60°С);

М – Морозостойкие (t°С окружающей среды от –60°С до +60°С);

Т – Теплостойкие (t°С груза до +100°С);

ПТ – Повышенной теплостойкости (t°С груза до +200°С);

П – Пищевые (для транспортирования продуктов без упаковки);

Ш – Негорючие (пожаро- и взрывоопасное исполнение),

МС – Маслостойкие;

Магнитомягкие (свойство притягиваться к магниту);

Магнитотвердые (свойство намагничивания).

Примеры условного обозначения лент:

Дата добавления: 2015-01-09; просмотров: 1627;