РЕГУЛИРОВАНИЕ. НАСОСОВ

В эту группу входят роторно-поршневые с рабочими органами в виде поршней или плунжеров и шиберные насосы с рабочими органами в виде пластин (пластинчатый насос) или шиберов фигурного профиля (фигурно-шиберный насос).

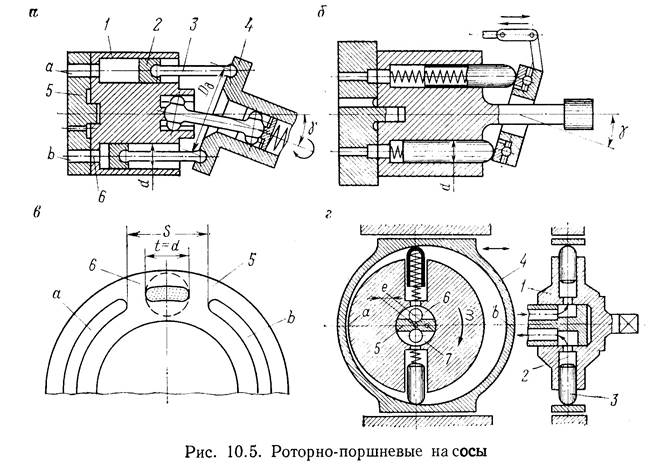

Роторно-поршневые насосы бывают двух видов — аксиально-поршневые и радиально-поршневые.

В аксиально-поршневом насосе ось вращения ротора параллельна осям рабочих органов или составляет с ними угол, не превышающий 45°. Различают насосы с наклонным блоком (рис. 10.5, а) и с наклонным диском (рис. 10.5, б).Насос первого вида состоит из многоцилиндрового блока (барабана) 1, поршни 2 которого связаны при помощи шатунов 3 с наклонным диском 4, выполняющим роль кривошипа возвратно-поступательного насоса. По углу g наклона диска определяется длина хода поршней в цилиндрах, а следовательно, и рабочий объем насоса:

q = zFОлsin g,

где z — число поршней; F — площадь поршня; Dд — диаметр окружности заделки шатунов в диске.

Силовая и кинематическая связь цилиндрового блока с приводным валом осуществляется различными средствами. Наиболее распространена связь с помощью двойного карданного сочленения, обеспечивающего приближенное равенство угловых скоростей блока и вала.

В насосах второго типа ведущее звено и ротор расположены на одной оси. Поршни (плунжеры) опираются непосредственно на наклонный диск через сферические головки (рис. 10.5, б) или гидростатические башмаки, скользящие по диску.

В обеих схемах применяется торцовое распределение жидкости через серпообразные окна а и b в золотнике 5 (рис. 10.5, а, в) и отверстия 6 в донышках цилиндров блока, При работе насоса торец цилиндрового блока скользит по поверхности золотника, цилиндры попеременно соединяются с окнами а и b золотника и через них — с подводящей и отводящей магистралями. Существуют также сферические золотники, допускающие некоторую несоосность скользящих поверхностей. В нейтральных положениях цилиндров отверстия 6 в донышках цилиндров перекрываются перемычками, ширина s которых несколько превышает размер отверстий t.

Наиболее распространенное число цилиндров равно 7—9, диаметры цилиндров — 10—50 мм, а рабочие объемы — 5— 1000 см3. Обычная частота вращения вала насосов средней мощности составляет 1—2 тыс. об/мин, а в отдельных машинах — до 30 тыс. об/мин. ГОСТ 17699—72 определены основные параметры нерегулируемых аксиально-поршневых насосов, рассчитанных на давление до 16 МПа. Существуют насосы, предназначенные для более высоких давлений — до 55 МПа. Мощность некоторых насосов достигает 3,5 МВт при подаче свыше 500 м3/ч. Коэффициент подачи у большинства насосов достигает 0,97—0,98, а общий к. п. д. —0,95 [2].

Схема радиально-поршневого насоса представлена на рис. 10.5, г. Цилиндровый блок (ротор) 1 имеет несколько (до девяти) радиальных цилиндров 2. Поршни 3, входящие в эти цилиндры, наружными концами упираются во внутреннюю поверхность статора 4 или вставленного в него кольца, увлекаемого во вращение силами трения. Ротор установлен в корпусе эксцентрично. На оси ротора имеются полости 6 и 7, разделенные перегородкой 5. При вращении ротора поршни, скользящие по дуге ab, отодвигаются от центра ротора и всасывают жидкость из полости 6. При движении поршней по дуге bа жидкость выталкивается в полость 7 и далее к нагнетательному патрубку насоса.

Для увеличения подачи насоса цилиндры располагают в несколько (до шести) рядов. Эксцентриситет регулируют смещением барабана вручную или при помощи электромагнитной или гидравлической системы. Эти насосы более громоздки, чем аксиально-поршневые, имеют более высокие моменты инерции вращающихся частей, поэтому они более тихоходны, вследствие чего их применение предпочтительно при значительных крутящих моментах и малых частотах вращения вала (до 5 об/мин и ниже). Насосы с описанным цапфовым распределением обычно рассчитаны на давления до 25 МПа.

Существуют также аксиально-поршневые и радиально-поршневые насосы с неподвижными цилиндрами и клапанным и клапанно-щелевым[1]распределением, приводимые в движение наклонным диском или эксцентриком и рассчитанные на давления до 100 МПа. Эти насосы необратимого действия.

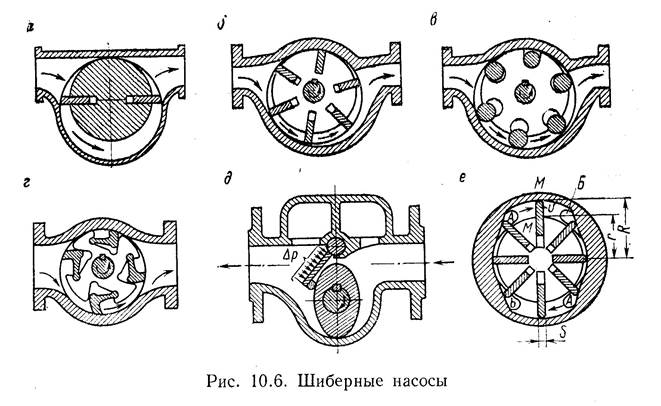

Шиберный насос состоит из цилиндрического статора с подводящим и отводящим патрубками и эксцентрично, как в радиально-поршневом насосе, расположенного ротора, в котором имеются радиальные пазы с находящимися в них шиберами — пластинами, роликами или фигурными шиберами (рис. 10.6, а, б, в, г). Эти элементы легко перемещаются в пазах, прижимаясь к статору силой инерции, пружинами или давлением жидкости, подводимой изнутри. При вращении ротора шиберы поочередно отсекают порцию жидкости в рабочих камерах между ними и вытесняют ее в выходную камеру.

Подвод и отвод жидкости осуществлен так, чтобы в замкнутой камере не происходило сжатия жидкости (см. рис. 10.6, б). Цилиндрические ролики ставят вместо пластин для уменьшения трения.

Для перекачивания вязких жидкостей служит насос, замыкателем которого является шибер, прижимаемый к овальному ротору под действием перепада давления жидкости Ар (рис. 10.6, д).

В шиберном насосе двукратного действия (рис. 10.6, е)ротор и статор расположены соосно, но контур полости в статоре профилирован и имеются две пары окон — входных А и выходных Б. Поскольку рабочие камеры расположены диаметрально, то радиальные силы, действующие на ротор, уравновешены, а подшипники ротора разгружены.

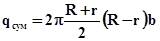

Рабочий объем шиберного насоса определим, рассматривая площадь поперечного сечения M–M,через которое со скоростью w(R+r)/2 проходят жидкость и пластины. Суммарный объем жидкости и пластин за один оборот насоса

,

,

где b — длина пластины; w — угловая скорость вала. Из этого объема вычтем объем пластин

qпл=(R-r)bsz,

где s и z — толщина и число пластин.

Тогда рабочий объем

Q=qсум-qпл=b(R-r) [p(R+r)-sz].

В насосе двукратного действия рабочий объем в два раза больше найденного.

Основные параметры всех шиберных насосов определены ГОСТ 14058—68, а пластинчатых насосов — ГОСТ 13167—73 (на давление 6,2 МПа) и ГОСТ 21111—75 (на 16 МПа). Частота вращения вала этих насосов равна 500—3000 об/мин, к. п. д. пластинчатого насоса средней мощности 0,85 [2 ].

[1] Со всасыванием жидкости через бесклапанные окна (щели) в стенках цилиндра. Подробнее см. [2, с. 168, 265]

РЕГУЛИРОВАНИЕ. НАСОСОВ

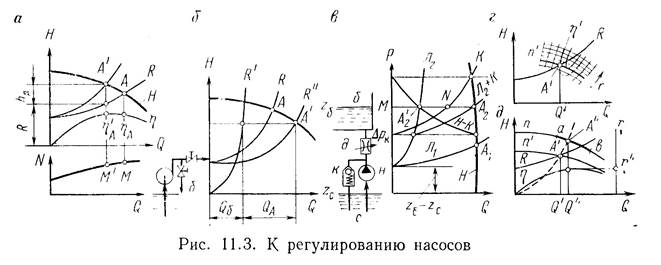

Предположим, что насос работает в гидравлической системе, имеющей линию характеристики R, с подачей Q при нормальной частоте вращения вала, и что необходимо изменить эту подачу до Q'. Это можно достичь в общем случае изменением сопротивления системы или напорной характеристики насоса.

1. Дросселирование. Подачу центробежного насоса можно снизить введением добавочного сопротивления hд в нагнетательную линию (прикрытием задвижки или любым другим способом). Поскольку при этом кривая сопротивления гидравлической системы становится круче (рис. 11.3, а), то рабочая точка перемещается по кривой характеристики насоса. Именно таким способом получают на испытательном стенде напорную характеристику насоса (называемую поэтому дроссельной). Энергетическая эффективность метода низкая, но благодаря простоте реализации метод часто применяется при отсутствии других возможностей снизить подачу. Более благоприятно дросселирование у насосов с низким ns, поскольку с уменьшением подачи потребляемая мощность таких насосов также снижается.

2. Дроссельный перепуск. В случае насосов с высоким ns, имеющим падающую кривую мощности, прибегают к перепуску жидкости по обводной линии (байпасу) б рис. 11.3, б). Здесь А — точка нормального режима, R' — кривая сопротивления линии б, R" — кривая общей характеристики системы, А'—точка режима работы с мощностью, которая меньше, чем в А. Общая подача, характеризуемая точкой А',распределяется между расходами жидкости Q6,сбрасываемой через обводную линию, и QA,поступающей в трубопровод. Недостаток этого метода, кроме снижения к. п. д., — работа насоса в режиме, предрасположенном к кавитации (точка А'), — см. § 50. Комбинируя перепуск жидкости с легким дросселированием, можно добиться, чтобы точка А' совпадала с точкой А, амощность насоса оставалась постоянной при всех значениях расхода жидкости в трубопроводе.

Сочетание дроссельного перепуска с дросселированием нагнетаемой жидкости служит средством изменения подачи нерегулируемых объемных насосов (рис. 11.3, в). Пока давление насоса меньше Dрк, предохранительный клапан к закрыт. Насос н перекачивает жидкость в бак б. Точка А1 пересечения кривой Л1 скривой характеристики насоса Н в этом случае является рабочей точкой. Если дроссель д прикрыть, то парабола Л2 становится круче. Сложив абсциссы линий Л2 и К,получим кривую сопротивления системы Л2 + Ки новую рабочую точку А2. Отрезки по горизонтали МА2 соответствуют расходам через дроссель NA2 и через предохранительный клапан MN.

Тот же результат получим, если, рассматривая клапан к как принадлежность насоса, построим кривую их совместной характеристики H—К.(путем вычитания абсцисс) с рабочей точкой A'2.Отрезок МА'2,равный отрезку NA2,соответствует подаче жидкости в резервуар, a A'2 A2(равный MN) —в сливной бак с.

3. Изменение скорости привода. Этот метод применим к насосу любого типа. При расчете кривую характеристики системы наносят на график универсальной характеристики насоса (рис. 11.3, г), после чего по заданной подаче Q' определяют h', а затем мощность насоса и соответствующую частоту вращения вала или частоту ходов поршня n'.

Применительно к динамическим насосам ту же задачу можно решить по характеристике насоса для номинальной частоты вращения вала п, используя формулы подобия (рис. 11.3,д). При искомой частоте п', по которой определяется заданная подача Q', рабочая точка расположена в А'. Однорежимный аналог этой точки при номинальной частоте вращения — точка А",причем

, (11.1)

, (11.1)

. (11.2)

. (11.2)

Последнее уравнение показывает, что точки А' и А"расположены на параболе. В области а — b напорную характеристику Q — Ннасоса при номинальной частоте можно представить в виде формулы[1]

, (11.3)

, (11.3)

подобрав соответствующим образом коэффициенты аи b. Исключая из системы уравнений (11.1) — (11.3) величины Q" и Н",получим

. (11.4)

. (11.4)

Если роль механических потерь невелика, то можно считать, что вдоль параболы А' А"к. п. д. насоса не изменяется. Из (11.1) вычислим Q", после чего по графику Q — hнаходим к. п. д. h” = h’ и соответствующую мощность насоса.

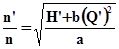

4. Обточка рабочих колес. Привод с переменной частотой вращения (турбины, ДВС) центробежные насосы имеют довольно редко. Чаще всего для привода этих насосов используют электродвигатели с синхронной частотой вращения 3000, 1500, 1000, 750 об/мин. Для изменения характеристики центробежного насоса в этом случае применяют обточку рабочих колес. Среди режимов течения жидкости в обточенном и необточенном колесах имеются такие, при которых угол входа a2 в спираль одинаковый и, следовательно, характер течения в спирали почти аналогичный. Это условие обеспечивает приблизительное равенство к. п. д. для обоих колес и подобие треугольников скоростей, поскольку угол b2л можно считать практически неизменным (рис. 11.4, а).

Напор насоса изменяется пропорционально u2с2и, т. е. как квадрат диаметра, а подача — пропорционально F2c2m (рис. 11.4, б). Если рабочее колесо выполнено так, что площадь Fпо радиусу остается постоянной, то при обточке подача изменяется пропорционально диаметру колеса. Поскольку при этом формулы изменения Q и H такие же, как соответствующие формулы (11.1) и (11.2), то пересчет координат графика напорной характеристики насоса при заданном D'2/D2 илирасчет необходимого отношения диаметров по заданной подаче производится так же, как при изменении частоты вращения вала.

Другая закономерность получается, если площадь Fизменяется пропорционально радиусу. Тогда при обточке колеса подача изменяется как напор насоса, т. е. пропорционально квадрату диаметра. Для расчета D'2получим формулу, аналогичную формуле (11.4):

,

,

где т — показатель степени, зависящий от закона изменения площади F порадиусу колеса и для рассмотренных выше случаев равный соответственно 2 или1.

Для нескольких значений D2 опытным путем или по данным расчета строят график универсальной характеристики насоса при постоянной частоте вращения вала (рис. 11.4, в). Так как к. п. д. насоса при обточке колеса несколько изменяется, то линии равных к. п. д. не совпадают с параболами или лучами, соответствующими одинаковым режимам входа жидкости в отвод.

Задаваясь допускаемым снижением к. п. д., можно очертить поле рабочих режимов заданного насоса при обточке колес. Из таких полей составляется сводный график полей для ряда насосов (см. рис. 11.1).

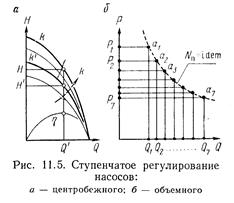

5. Изменение числа ступеней. Характеристику многоступенчатого центробежного насоса, собираемого из одинаковых секций, можно изменять, выбирая необходимое число ступеней из очевидного условия (рис. 11.5, а):

,

,

где k' и k — искомое и номинальное число ступеней. При изменении числа ступеней к. п. д. насоса почти не изменяется.

6. Изменение рабочего объема. Этим способом регулируют подачу объемных насосов при постоянной скорости привода — поршневых за счет диаметра поршня D, длины хода S или числа включенных рабочих камер z, роторно-поршневых за счет эксцентриситета е. Изменение D практикуется в буровых насосах, обычно имеющих комплект цилиндровых втулок и поршней.

6. Изменение рабочего объема. Этим способом регулируют подачу объемных насосов при постоянной скорости привода — поршневых за счет диаметра поршня D, длины хода S или числа включенных рабочих камер z, роторно-поршневых за счет эксцентриситета е. Изменение D практикуется в буровых насосах, обычно имеющих комплект цилиндровых втулок и поршней.

Регулирование длины хода осуществлено в дозировочных насосах. Число включенных камер в многокамерном насосе можно изменять удалением некоторых клапанов.

При любом ступенчатом регулировании подачи объемного наcoca зависимость Q — Р (Р —давление насоса) представляется семейством линий, приблизительно параллельных оси давлений (рис. 11.5, б). Эти линии ограничены сверху точками а1, а2, …, расположенными на гиперболе с равной полезной мощностью согласно уравнению

Р=Nп./Q, (11.5)

где Nп — номинальная полезная мощность насоса. Предельные давления Pl Р2, ... для каждой из подач Q1,Q2, ... подсчитываемые по формуле (11.5), приводятся в технической характеристике насоса.

[1] Здесь Q"и Я" — величины переменные.

| <== предыдущая лекция | | | следующая лекция ==> |

| РОТОРНО-ПОСТУПАТЕЛЬНЫЕ НАСОСЫ | | | СОВМЕСТНАЯ РАБОТА НАСОСОВ |

Дата добавления: 2015-01-21; просмотров: 1307;