Резиновые материалы

Резины представляют собой продукт вулканизации каучука в смеси с добавками и наполнителями. Под вулканизацией понимают процесс сшивки макромолекул каучука в пространственно-сетчатую структуру с целью получения высокоэластичного материала. Основой резины является каучук натуральный или синтетический. Подавляющее большинство резиновых материалов производится на основе синтетических каучуков (известно около 250 видов). Наиболее важное практическое применение имеют каучуки бутадиеновые, бутадиенсти-рольные, бутадиеннитрильные, хлоропреновые, бутиловые, этилен-пропиленовые, кремнийорганические, полиуретановые и др.

Помимо каучуковой основы в состав вулканизируемой смеси входят следующие ингредиенты.

Вулканизирующие вещества {агенты). Для большинства каучуков вулканизирующим агентом номер один является сера, сшивающая макромолекулы каучука за счет образования поперечных связей между ними.

Рис. 9.11. Конструкция газопламенных горелок

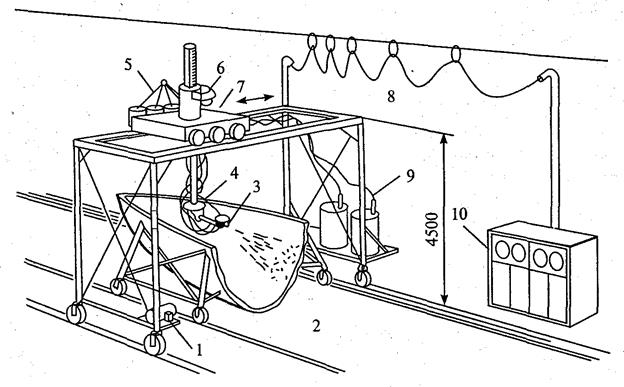

Рис. 9.12. Трехкоординатный роботизированный автомат для напыления: 1 - привод продольного перемещения; 2 - форма; 3 - распылительное сопло; 4 - поворотная головка; 5 - подача стекловолокна; 6 - привод вертикального перемещения; 7 - привод поперечного перемещения; 8 - кабель; 9 - подача смолы; 10 - ленточные программоносители 11 Зак. 727

При небольших добавках серы (массовая доля до 5 %) образуется ред-косетчатый полимер, обладающий высокой эластичностью. По мере увеличения содержания серы твердость полимера возрастает и при массовой доле серы свыше 30 % образуется твердый материал - эбонит. Кроме серы в качестве вулканизирующих агентов могут использоваться селен, оксиды некоторых металлов и другие вещества.

Наполнители вводят для улучшения механических свойств (сажа, оксид цинка) и снижения стоимости (мел, барит, тальк) резины. Иногда в качестве наполнителей используются измельченные производственные отходы резины и старые резиновые изделия.

Антиоксиданты {противостарители) замедляют процесс старения резины в результате окисления. К ним относятся альдоль и неозон Д.

Мягчители (пластификаторы) составляют 8...30 % от массы каучуковой основы. Мягчителями служат вазелин, парафин, растительные масла, битумы и другие вещества.

Красители обеспечивают резине необходимую окраску, а в ряде случаев - замедляют старение резины под воздействием солнечного света.

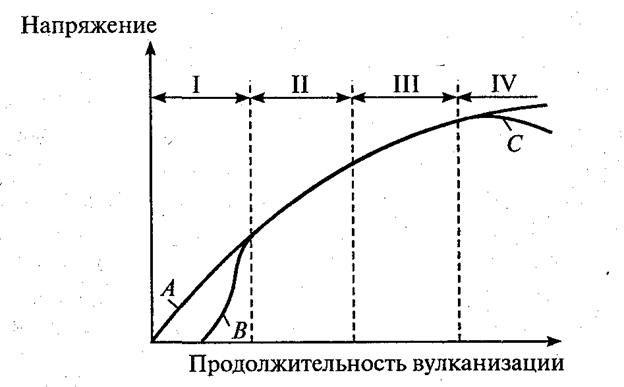

Резиновые смеси перед вулканизацией подвергают специальной механической или термической обработке с целью их пластификации. Сам процесс вулканизации проводят при температуре 14О...18О°С с использованием различного технологического оборудования. Например, трубки, стержни и профили получают экструзией исходной резиновой смеси и последующей вулканизацией «сырых» заготовок в котлах. Важнейшим параметром процесса вулканизации является его длительность. Наилучшие свойства резины обеспечиваются только при оптимальном времени вулканизации (рис. 9.13). При недовул-канизации ещё не достигается требуемая степень сшивки молекул, а при перевулканизации степень сшивки молекул снижается под влиянием процесса деструкции (разрыва молекул), носящего название реверсии вулканизации.

Резины обладают уникальными эластическими свойствами. При нормальных температурах резины могут подвергаться большим упругим деформациям. Модуль упругости резин (1... 10 МПа) на несколько порядков ниже модуля упругости стали. Для резин свойственна релаксация напряжений при их механическом нагружении. В зависимости от природы каучуковой основы резины обладают следующими механическими свойствами: временное сопротивление 1...50 МПа; относительное удлинение при разрыве 100...800 %; твердость по Шору 30...95.

Механические свойства резин сильно зависят от температуры, повышение которой вызывает снижение их прочности и твердости.

Резины, поставляемые потребителю в вулканизированном состоянии, в соответствии с их назначением делят на две основные группы: резины общего назначения и резины специального назначения.

Рис. 9.13. Стадии вулканизации резиновых примесей:

Рис. 9.13. Стадии вулканизации резиновых примесей:

I - подвулканизация; II - недовулканизация; III - оптимум (плато) вулканизации; IV - перевулканизация; А - смесь с быстрым схватыванием; В - смесь с замедленным схватыванием; С - смесь с реверсией вулканизации

К резинам общего назначения относятся материалы на основе натурального, бутадиенового, изопренового, бутадиенстирольного, хлоро-пренового, бутилового каучуков. Из этих резин изготавливают шины, конвейерные ленты, приводные ремни, кабельную изоляцию и фасонные резинотехнические изделия. Изделия из резин общего назначения могут работать при температурах в интервале -35... 150 °С, их отличает стойкость в воздухе, воде и слабых растворах кислот и щелочей.

К резинам специального назначения относятся теплостойкие, морозостойкие, маслобензостойкие, износостойкие, электропроводящие, магнитные, диэлектрические, стойкие к действию агрессивных сред и др.

Основой теплостойких резин являются этиленпропиленовые и по-лисилоксановые каучуки, которые обеспечивают возможность работы при температурах 150...200 °С, а в отдельных случаях даже при 35О...4ОО°С.

Морозостойкие резины получают на основе каучуков с низкой температурой стеклования, преимущественно кремнийорганических, либо с обычной температурой стеклования, например бутадиеннитриль-ных, но со специальными пластификаторами. Рабочие температуры достигают -76 °С.

Маслобензостойкие резины на основе хлоропреновых, уретановых, полисульфидных, бутадиеннитрильных и других каучуков могут работать в условиях длительного контакта с нефтепродуктами и растительными маслами.

На основе полиуретановых каучуков получают износостойкие резины, а на основе бутадиеннитрильных, кремнийорганических, хлоропреновых, акрилатных каучуков -резины, стойкие к действию агрессивных сред.

Электропроводящие и магнитные резины изготавливают путем введения электропроводящих и магнитных наполнителей в полярные бутадиеннитрильные каучуки.

Основой диэлектрических резин являются кремнийорганические, этиленпропиленовые, изопреновые и некоторые другие каучуки. Помимо рассмотренных, существуют и другие виды специальных резин: пищевые, медицинские, вакуумные, огнестойкие, радиационно стойкие и т. д.

Дата добавления: 2015-01-19; просмотров: 1303;