Алюминий и его сплавы

Алюминий имеет гранецентрированную кубическую решетку, которая не претерпевает полиморфных превращений при нагреве. Температура плавления алюминия 660 °С. Этот металл имеет низкие плотность (2,7 г/см3) и прочность (ств = 100 МПа), высокие электро- и теплопроводность, пластичность (5 = 30 %) и коррозионную стойкость. Высокая коррозионная стойкость алюминия обусловлена образованием на его поверхности плотной пленки оксида А12О3. Легирование медью, магнием, цинком, кремнием и реже лантаном, ниобием, никелем резко улучшает его механические и технологические свойства.

Алюминиевые сплавы широко применяются в пищевой промышленности, автостроении, электротехнике, строительных конструкциях и криогенной технике, но их основная область применения - самолетостроение.

Таблица 6.1

Удельная прочность бериллия и сплавов

| Характеристика | Материал | ||||

| маю; | В96 | ВТ15 | Be | 03Х18К9М5Т | |

| Временное сопротивление ов, МПа Удельная прочность ajy (разрушающая длина), км | 430 21 | 700 23 | 1500 30 | 2000 27 |

Высокочистый алюминий марок А995, А99, А97, А95, содержащий 0,005...0,15 % примесей, используется в лабораторных целях и для приготовления особо чистых сплавов. Алюминий технической чистоты марок А85, А8, А7, А5 и АО с примесями 0,15...1 % применяют для получения технических сплавов. Постоянными примесями алюминия является железо и кремний, с ростом содержания которых снижается пластичность, но растет твердость и прочность.

Сплавы на алюминиевой основе характеризуются хорошей технологичностью. Они хорошо обрабатываются резанием, легко свариваются, хорошо куются, многие из них обладают высокими литейными свойствами и коррозионной стойкостью (кроме сплавов А1-Си). Алюминий образует со многими легирующими элементами твердые растворы с ограниченной растворимостью, что позволяет применять для таких сплавов термическую обработку, состоящую из закалки на перенасыщенный раствор и последующего старения.

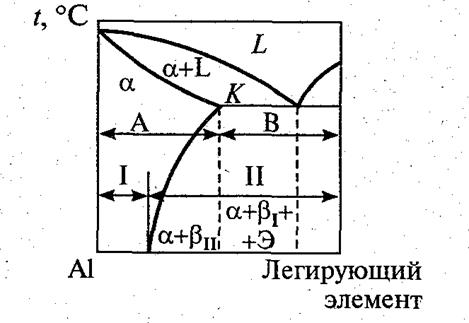

На рис. 6.1 приведена диаграмма, характерная для системы алюминий - легирующий элемент. Точка К соответствует предельной растворимости легирующего элемента. Сплавы, расположенные левее точки К, имеют при нагреве однофазный твердый а-раствор, который определяет их высокую пластичность. Эти сплавы относятся к деформируемым и делятся на деформируемые сплавы, неупрочняе-мые (зона I) и упрочняемые (зона II) термической обработкой.

Зона II расположена на диаграмме правее зоны I. Закалка сплавов зоны II позволяет получать перенасыщенные твердые растворы, что используется для их упрочнения. Искусственное или естественное старение закаленных деталей из этих сплавов приводит к дисперсионному твердению, в результате чего повышается их твердость и прочность. Обработка давлением также вызывает выделение из перенасыщенного раствора дисперсных фаз, которые препятствуют

рекристаллизации и упрочняют сплав. Структура сплавов, имеющих химический состав по легирующему элементу правее точки ^состоит из а-твердого раствора и эвтектики. Такие сплавы обладают хорошими литейными свойствами, которые улучшаются по мере роста количества эвтектики в структуре сплава. -

Рис. 6.1. Диаграмма состояния алюминий - легирующий элемент: А - деформируемые сплавы; В - литейные сплавы; I, II - сплавы, соответственно неупрочняемые и упрочняемые термической обработкой

Железо и кремний во всех сплавах являются нежелательными примесями, так как они образуют самостоятельные хрупкие фазы FeAl3 и а(А1, Fe, Si). Легирование марганцем снижает вредное влияние кремния и железа, так как в этом случае образуется компактная четвертная а(А1, Fe, Si, Мп)-фаза. Но наиболее эффективным приемом является снижение содержания кремния и железа в сплаве. В последнем случае в маркировке сплава добавляется буква Ч (чистый) или ПЧ (повышенной чистоты).

Деформируемые алюминиевые сплавы легированы медью, магнием, марганцем и в отдельных случаях титаном, цинком и кремнием. Они делятся на две группы: упрочняемые и неупрочняемые термической обработкой. Склонность к упрочнению зависит от количества и природы вторичной фазы, вьщеляющейся из перенасыщенного раствора на базе алюминия при старении.

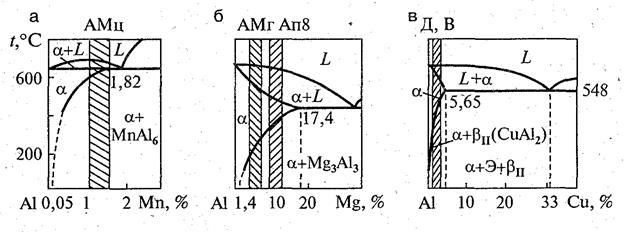

Диаграммы состояния сплавов алюминия с марганцем, магнием и медью приведены на рис. 6.2, а состав и некоторые свойства - в табл. 6.2.

Для условного обозначения алюминиевых деформируемых сплавов (ГОСТ 4784-97) используется следующая система. Буква Д в начале марки обозначает сплавы типа дуралюминов; АК - алюминиевый ковочный сплав; В - высокопрочный сплав; АМц - сплав А1-Мп; АМг - сплав Al-Mg. Цифры после букв В, Д и К - условный номер сплава; цифра после Мг - средняя массовая доля магния в сплаве.

Рис. 6.2. Диаграммы состояния А1-Мп (a), Al-Mg (б), А1-Си (в)

Рис. 6.2. Диаграммы состояния А1-Мп (a), Al-Mg (б), А1-Си (в)

Таблица 6.2

Химический состав и свойства некоторых алюминиевых сплавов

| Марка | Состав, % | Свойства | |||||

| сплава | Си | Mg | Мп | Si | Прочие | 0B, МПа | S, % |

| АМц | - | - | 1Д..1.6 | - | - | ||

| АМг2 | 1.8...2.6 | 0,2...0,6 | - | - | |||

| АМг5 | - | 4,8...5,8 | 0,3..,0,8 | - | 0,02...0,lTi; 0,0002...0,005 Be | ||

| Д1 | 3.8...4.8 | 0,4...0,8 | 0,4...0,8 | - | |||

| Д16 | 3,8...4,9 | 1,2...1,8 | 0,3...0,9 | - | |||

| В95 | 1.4...2.0 | 1,8-2,8 | 0,2...0,6 | - | 5...7Zn; .' 0,01...0,2Cr | ||

| АК6 | 1,8...2,6 | 0,4...0,8 | 0,4...0,8 | 0.7...1.2 | ' - | 420' | |

| АК9 | - | 0,2...0,4 | 0,2...0,5 | 8...11 | - | ||

| AM 5 | 4,5...5,3 | - | 0,6...1,0 | 0,2...0,3Ti | |||

| АМгЮ | - | 9,5...10,5 | - | - | - | ||

| АК8М | 1.0...1.5 | 0,3...0,5 | О,З...О,5 | 7,5...9,0 | 0, l...O,3Ti |

Примечание. Выше штриховой линии указаны сплавы деформируемые, ниже - литейные.

Сплавы АМц, АМг2 и АМг5 относятся к неупрочняемым термической обработкой. Из диаграммы состояния А1-Мп видно, что теоретически упрочнение возможно за счет выделения из пересыщенного раствора дисперсной фазы МпА16. Но присутствие в сплавах постоянной примеси (железа) дает вместо нее сложную фазу (Mn, Fe)Al6, нерастворимую в твердом алюминии, что исключает образование перенасыщенного раствора. Тем не менее пластическая деформация вызывает заметное упрочнение сплава. Эти сплавы идут на изготовление изделий, получаемых глубокой вытяжкой из листовых заготовок, в виде которых они поставляются.

Сплавы АМг практически не упрочняются термической обработкой, но упрочняются нагартовкой (наклепом). Наличие магния повышает склонность сплавов к окислению, а добавка бериллия устраняет этот недостаток, но способствует укрупнению зерна слитков. Для измельчения зерна необходимо микролегирование титаном и цирконием. Из неупрочняемых термической обработкой сплавов изготавливают баки, трубопроводы, заклепки, корпуса судов и лифты.

Упрочняемые термической обработкой сплавы (дуралюмины) характеризуются сочетанием высокой прочности и пластичности. Это спла- -вы системы А1-Си-Mg. Как следует из диаграммы, приведенной на рис. 6.2, в, максимальная растворимость меди в алюминии составляет 5,65 %, минимальная - 0,1 %. Закалкой фиксируется перенасыщенный твердый раствор на базе алюминия. Выделяющаяся из раствора при старении 0-фаза (CuAI2, а в сплавах системы А1-Си-Mg - CuMgAL,), приводит к резкому упрочнению сплавов. Максимум прочности достигается при содержании 4 % меди и 1 % магния. Термическая обработка сплавов включает закалку с 500 °С и последующее старение: естественное - при комнатной температуре, искусственное - при нагреве до 100...150 °С. В начальный период старения образуются зоны повышенной концентрации меди - так называемые зоны Гинье - Престона. В этих зонах кристаллическая решетка алюминия искажена, вследствие чего в кристаллах возникают большие напряжения, что увеличивает прочность и твердость материала. Дальнейшее увеличение выдержки или повышение температуры старения приводит к укрупнению зон, а затем к выделению мельчайших частиц 0-фазы и завершению процесса дисперсионного упрочнения.

У различных по составу стареющих алюминиевых сплавов упрочнение достигается преимущественно за счет зонного либо фазового старения. Следует отметить, что зонное старение обеспечивает более «мягкое» упрочнение материала, который сохраняет повышенную пластичность и низкую чувствительность к хрупкому разрушению. Выделение Э-фазы сопровождается снижением пластичности и вязкости.

Достоинством дуралюминов является их высокая удельная прочность, благодаря чему они широко используются в самолетостроении, недостатком - их пониженная коррозионная стойкость. Для защиты от Коррозии дуралюминий плакируют чистым алюминием либо подвергают электрохимическому оксидированию. При этом прочность плакированного или анодированного сплава незначительно снижается, зато коррозионная стойкость резко возрастает.

Высокопрочные сплавы В относятся к системе А1-Zn-Mg-Си И отличаются высокими значениями ав, достигающими 700 МПа. В ходе дисперсионного твердения выделяются сложные фазы интерме-таллидов (MgZn, CuMgAl2, Mg3Zn3Al2). Пластичность сплавов невысокая (5 = 1... 12 %), но она может быть увеличена путем повышения температуры старения до 170 °С. В этом случае наблюдается укрупнение и коагуляция дисперсных фаз.

Ковочные сплавы АК отличаются высокой пластичностью. По составу это дуралюмины, но с добавкой кремния. После старения в сплаве образуются фазы AlCuMgSi и Mg2Si. Из этих сплавов штамповкой при 450.. .470 °С получают детали самолетов и судов. С ростом содержания меди прочность сплавов увеличивается, а пластичность падает.

Литейные алюминиевые сплавы в первом приближении можно разбить на четыре группы: А1-Si, А1-Си, А1-Mg и сложные, содержащие в разной пропорции кремний, медь, магний и другие элементы. Примеры сплавов из каждой группы были приведены в табл. 6.2.

Принцип маркировки алюминиевых литейных сплавов (ГОСТ 1583-93) несколько отличается от принципа маркировки деформируемых сплавов. Буква А означает, что сплав - алюминиевый литейный, а остальные буквы - элементы сплава: К- кремний; М - медь; Н - никель; Ц - цинк; Су - сурьма; Мг - магний; Кд - кадмий; Мц - марганец. Цифры после букв обозначают среднюю массовую долю соответствующего элемента (в %).

Наиболее широко применяемые литейные сплавы - это сплавы эвтектической системы А1-Si (силумины), обладающие хорошими литейными свойствами. Они «герметичны», имеют хорошую жидкоте-кучесть и не склонны к образованию трещин и усадочных дефектов.

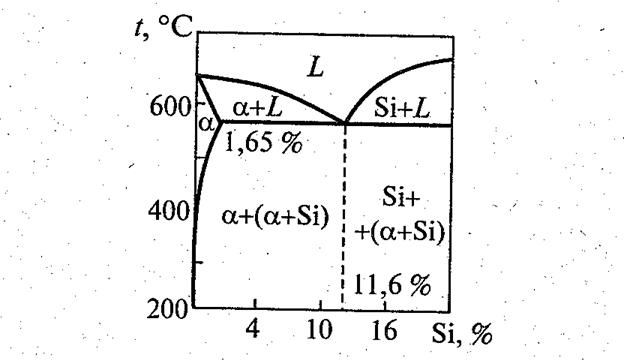

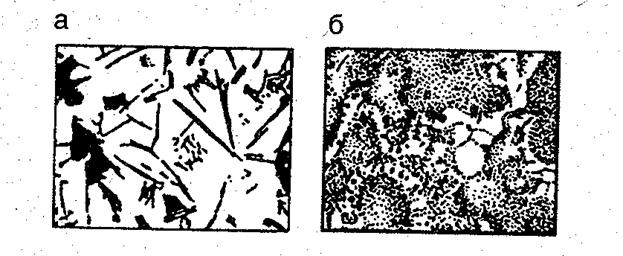

Как следует из рис. 6.3, структура силумина состоит из а-фазы и эвтектики (а + Si). Несмотря на уменьшение растворимости кремния с 1,65 до 0,05 %, дисперсионного упрочнения в растворе не происходит в связи с выпадением кремния из раствора и коагуляцией его частиц уже в процессе закалки. Поэтому основной способ повышения свойств силуминов - модифицирование расплава натрием, который вводится в виде металлического натрия или в виде хлористых или фтористых солей. Если в немодифицированном силумине эвтектический кремний выделяется в виде крупных игл (рис. 6.4, а), то в модифицированном - в виде дисперсных включений (рис. 6.4, б).

Рис. 6.3. Диаграмма состояния Al-Si

Рис. 6.4. Микроструктура силумина до (а) и после (б) модифицирования

Наиболее широко распространенным среди силуминов является сплав АК12, содержащий 10... 13 % кремния и обладающий высокой коррозионной стойкостью. Однако его механические свойства недостаточно высоки и если необходимо обеспечить повышенные прочностные показатели, его заменяют доэвтектическими силуминами с добавками магния, меди, марганца и титана (АК9, АК5М, АМгЮ). Силумины с такими добавками более прочны и тверды. Первые два элемента позволяют упрочнять сплав термической обработкой, состоящей из закалки с 515...535 °С и старения при 150...180 °С, а марганец, титан и цинк способствуют получению перенасыщенных растворов, что вызывает упрочнение при старении, даже если закалка не применялась. Из силуминов получают корпуса компрессоров, поршни двигателей, головки и блоки цилиндров, крышки и т. д.

Литейные сплавы группы Al-Си имеют высокую прочность при повышенных температурах, хорошо обрабатываются резанием и свариваются, но литейные свойства у них низкие, а отливки из них пористые. Добавки титана и марганца благоприятно влияют на их свойства, особенно после термической обработки. Сплавы этой группы применяются для изготовления поршней, литейной оснастки и других вы-соконагруженных деталей.

Литейные сплавы группы Al-Mg обладают высокой коррозионной стойкостью, прочностью, вязкостью и хорошо обрабатываются резанием. Так как в их структуре нет эвтектики, они имеют низкие литейные свойства, отливки из них негерметичны. Примеси железа и кремния резко снижают их пластичность. Эти сплавы склонны к окислению при плавке. Дополнительное легирование бериллием, титаном и цинком устраняет этот недостаток. Закалка с 530 °С и последующее старение способствуют существенному повышению прочности. В основном эти сплавы применяются для отливки деталей приборов и деталей, работающих в условиях высокой влажности.

Дата добавления: 2015-01-19; просмотров: 4343;