Вскрытие окна в колонне

Для вскрытия окна в колонне, через которое в последующем предполагается забурить второй ствол, применяют комплект трех фрезеров-райберов типа ФРС. В целях ускорения процесса вскрытия окна в колонне вместо комплекта трех фрезеров-райберов применяют комбинированный райбер, райбер фрезер типа РПМ и другие, обеспечивающие за один рейс полное вскрытие окна в колонне.

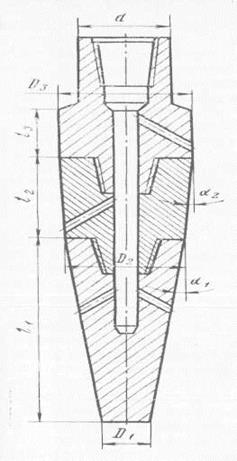

Комбинированный райбер (рис. 20) состоит из трех секций, соединенных между собой. Секции имеют различные диаметры (D1, D2, D3) и длины (l1, l2, l3) и по мере сработки могут быть заменены.

|

Рис. 20 Комбинированный райбер

Первая нижняя секция l1 – основная рабочая, наклонена к оси райбера под углом α1, равным 80. Она начинает протирать колонну с момента соприкосновения его с верхним концом отклонителя. Вторая секция l2 с углом наклона α2 = 10 301 расширяет окно, протертое первой секцией. Третья секция, имеющая цилиндрическую форму, предусмотрена для обработки стенки окна.

Все боковые поверхности секций райбера армированы пластинками из твердого сплава. Угол встречи зуба с колонной в момент временно всей поверхностью зуба райбера, а по мере углубления, что облегчает условия работы райбера и бурильной колонны. Торцовая часть райбера также усилена пластинками из высокопрочного твердого сплава. Для циркуляции промывочной жидкости в процессе вскрытия окна в секциях имеются боковые отверстия, расположенные в шахматном порядке. Конструкция райбера – разборная

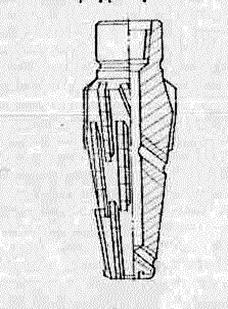

Райбер-фрезер типа РПМ (рис21) предназначен для вскрытия окна в колоннах диаметром 146-273 мм. На цилиндрических и конической поверхностях корпуса прорезаны пазы и запрессованы каскады режущих зубьев. В корпусе предусмотрены промывочные отверстия для выхода циркуляции.

рис. 21 Райбер-фрезер типа РПМ

При использовании комбинированного райбера и райберов типа РПМ осевую нагрузку рекомендуется поддерживать в пределах 15-30 кН при частоте вращения ротора 60-90 об/мин.

Вскрытие окна производят, не превышая заданной осевой нагрузки. Большие осевые нагрузки на райбер приводят к преждевременному выходу его за колонну, и окно получается укороченным. Это создает условия для возникновения и концентрации переменных по величине и по знаку напряжений в теле бурильных труб, что приводит к довольно быстрому появлению усталости металла и, как следствие, - к поломке бурильных труб в утолщенной части. Кроме того, затрудняется пропуск долота за колонну и оно, как правило, останавливается в окне в результате образования «мертвого» пространства – необработанный стенки колонны, возвышающейся над нижним окончанием среза отклоняющего клина. Обработать эту выступающую часть стенки райберами практически невозможно, и в некоторых случаях приходится вновь спускать Отклонитель, и повторять работы по вскрытию нового окна.

Во избежание этого над райбером для создания жесткости устанавливают утяжеленные бурильные трубы соответствующих размеров. Для вскрытия окна в скважинах с двумя-четырьмя клапанными и винтовыми колоннами диаметром 168 мм и более требуется длительное время и повторная проработка окна райберами разных номеров. Для облегчения и ускорения этого процесса целесообразно уменьшить число рядов обсадных колонн в интервале окна отвинчиванием. Но вначале необходимо определить длину свободной части колонны. При большой разнице в диаметрах колонн окно во внутренней колонне прорезается на всю длину скоса клина отклонителя, а затем в зависимости от соосности и длины просвета необходимо начать продольную прорезку в значительном интервале последующих колонн до выхода райбера в грунт.

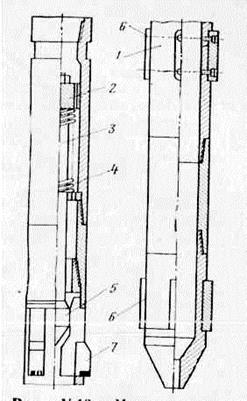

Универсальное вырезающее устройство (рис.22) предназначено для удаления части эксплуатационных колонн диаметром 168-219 мм.

Поршень 2, имеющий отверстия для прохода промывочной жидкости снабжен металлокерамическими насадками и уплотнительными манжетами. Возвратная пружина 4 служит для возврата поршня 2 и толкателя 5 в исходное положение. Резцы 7 – съемные, располагаются в прорезях корпуса 1 и удерживаются толкателем, пальцами и опорным кольцом. Прорезание стенки обсадной трубы осуществляется прорезными резцами, армированными твердым сплавом, а торцевание тела трубы – торцующими резцами, снабженными заменяемыми твердосплавным вставками.

Промывочная жидкость, проходя через отверстия в поршне, создает перепад давления, под действием которого толкатель выдвигает резцы из корпуса. При этом резцы поворачиваются относительно съемного опорного кольца, которым воспринимается реактивная сила от осевой нагрузки при торцевании трубы. Вращение устройства осуществляется ротором.

|

рис. 22 Универсальное вырезающее устройство:

1 – разъемный корпус, 2 – поршень, 3- шток, 4 – возвратная пружина; 5 – толкатель, 6 – центраторы, 7 – резцы

Проверку внедрения резцов в тело обсадной трубы в начальный период прорезания окна необходимо производить без нагрузки в течение 10-15 мин. Дальнейшее прорезание колонны осуществляют постепенным увеличением осевой нагрузки до 5-10 кН при расходе жидкости 10-12 дм3. По мере сработки резцов торцевание колонны производят увеличением осевой нагрузки от минимальной до 50 кН при том же расходе. Для замены резцов устройство поднимают на поверхность после резкого падения механической скорости фрезерования тела трубы.

После вскрытия в эксплуатационной колонне приступают к процессу бурения второго ствола.

После окончания бурения второго ствола и проведения электрометрических работ приступают к работам по разобщению пластов, сущность которых заключается в креплении стенок скважины обсадными трубами и последующем их цементировании для предохранения от обвалов и изоляции пластов.

Работы выполняемые для спуска эксплуатационной колонны или хвостовика, подразделяется на 4 этапа: подготовка бурового оборудования, подготовка обсадных труб, подготовка ствола скважины и спуск колонны.

Подготовка бурового оборудования. Перед спуском колонны тщательно проверяют подъемное оборудование и инструмент. Вышку осматривают, проверяя болтовое соединение в узлах, поясах, диагоналях. Вышка должна быть строго вертикальной, так как небольшой перекос ее вызовет большие затруднения при спуске колонны. Необходимо также поверить исправность подъемного механизма (лебедки) силовых двигателей, прочность их крепления, состояние отдельных узлов. Особое внимание при этом следует уделять тормозной и талевой системам и талевому канату. В случае необходимости талевый канат следует заменить. Затем необходимо проверить насосы и манифольдную линию; наличие и исправность элеваторов, круговых ключей, шаблонов и спайдера.

Подготовка обсадных труб. Обсадные трубы, предназначенные для спуска в скважину, необходимо заблаговременно доставить на скважину и внимательно осмотреть под руководством мастера по капитальному ремонту скважин.

Трубу укладывают на приемном мосту, каждую нумеруют и замеряют длину. Резьбу труб и муфт тщательно очищают щеткой, промывают керосином и проверяют калибром. Дефектные трубы отбраковывают при осмотре, а также в процессе свинчивания их во время спуска. Если в процессе навинчивания ручным способом труба на 5-6 ниток не довинчивается, то ее необходимо заменить. Трубу также заменяют , если она свободно завинчивается вручную до конца резьбы. Для замены отбракованных труб на скважине необходимо иметь их запас (5% от длины спускаемой колонны).

Одновременно с обсадными трубами на скважину доставляют элементы низа обсадной колонны, обеспечивающие ее успешный спуск и цементирование.

Конструкция низа эксплуатационной колонны состоит из башмачной направляющей пробки, башмака, башмачного патрубка, обратного клапана, упорного кольца и скребков. Рекомендуется для успешной эксплуатации горизонта с низким пластовым давлением с целью предотвращения цементации пор и облегчения условий освоения скважины эксплуатационную колонну спускать с готовым фильтром. В этом случае конструкция низа колонны должна состоять из башмачной направляющей воронкообразной муфты с прямым клапанам, короткого заливочного патрубка, эластичной брезентовой воронки, обратного клапана и упорного кольца.

Подготовка ствола к спуску колонны. Для успешного спуска эксплуатационной колонны ствол скважины от окна до забоя расширяют гидравлическим расширителем или эксцентричным долотом с таким расчетам, чтобы диаметр ствола не менее чем на 15-20% был больше диаметра муфт колонны труб, подлежащих спуску. Скорость проработки ствола не должна превышать 12-15 м/ч; подача инструмента должна быть равномерной, осевая нагрузка на долото на 20-30 % меньше, чем в процессе бурения при максимальной подаче насосов. Качество бурового раствора должно отвечать требованиям ГТН. После проработки скважину промывают в течение времени, необходимом для замены 1 или 2 объемов жидкости в ней.

Для крепления второго ствола спускают сплошную колонну или хвостовик.

Сплошную колонну спускают в пробуренный ствол в том случае, когда колонна, в которой проводили работы, деформирована выше вскрытого окна или имеет большой диаметр. При этом необходимо следить за соблюдением очередности обсадных труб и за показаниями гидравлического индикатора массы.

При понижении нагрузки на крюке следует ствол скважины промыть до восстановления нагрузки, затем продолжать спуск. Первую нижнюю трубу пропускают через окно с промывкой. Кроме того, промывать скважину необходимо в интервалах, предусмотренных планом спуска колонны. Проверка доведения колонны до забоя достигается допуском труб с промывкой скважины. При этом нагрузка не должна превышать 20-40 кН.

Хвостовик спускают на бурильных трубах со специальным переводником, имеющим левую резьбу. Конец хвостовика должен располагаться в колонне на 15-20 м выше вскрытого окна. Верхнюю часть его оборудуют воронкой, наибольший диаметр внутреннего диаметра колонны, в которой производилась Зарезка. Нижнюю трубу пропускают через окно с промывкой скважины. При спуске последующих обсадных или бурильных труб их заполняют буровым раствором. После окончании спуска труб навинчивают ведущую бурильную трубу, восстанавливают циркуляцию и проверяют состояние забоя промывкой.

Дата добавления: 2015-01-09; просмотров: 3246;