Сварочная ванна

Применение скоростной киносъемки сварочной дуги позволило установить, что переход электродно  го металла на изделие, независимо от положения сварки, происходит в виде капель различных размеров.

го металла на изделие, независимо от положения сварки, происходит в виде капель различных размеров.

В переносе расплавленного электродного металла участвует ряд сил.

1. Сила тяжести капли (стремление капли перемещаться сверху

вниз) способствует переносу только при сварке в нижнем положении, в остальных положениях она противодействует.

2. Сила поверхностного натяжения проявляется в стремлении жидкости уменьшить свою поверхность. Поверхностное натяжение придает капле форму шара и удерживает жидкий металл ванны при потолочной сварке, создавая условия хорошего формирования шва.

3. Электромагнитные силы также влияют на перенос металла, так как электрический ток, проходящий по электроду, создает вокруг него магнитное поле, оказывающее на поверхность электрода сжимающее давление в поперечном сечении электрода (пинч-эффект). Сила пинч-эффекта оказывает действие только на образовывающуюся жидкую каплю, а на твердую поверхность электрода действия не оказывает. Электромагнитные силы способствуют переносу металла при всех положениях сварки.

3. Электромагнитные силы также влияют на перенос металла, так как электрический ток, проходящий по электроду, создает вокруг него магнитное поле, оказывающее на поверхность электрода сжимающее давление в поперечном сечении электрода (пинч-эффект). Сила пинч-эффекта оказывает действие только на образовывающуюся жидкую каплю, а на твердую поверхность электрода действия не оказывает. Электромагнитные силы способствуют переносу металла при всех положениях сварки.

4. Силы внутреннего давления газов также участвуют в переносе капли. Эти газы образуются в процессе химических реакций на конце электрода. Удаляясь из расплавленного металла, они вызывают бурное кипение его и отрыв от конца электрода крупных и мелких капель. В промежутке столба дуги реакция выделения газов продолжается и сопровождается взрывообразным дроблением более крупных капель, часть металла при этом вылетает за пределы жидкой ванны, покрывая поверхность изделия брызгами. Давление газов перемещает, главным образом, расплавленную каплю металла от электрода к изделию.

Энергией дугового разряда плавится не только металл электрода, но и металл свариваемого изделия (основной). Участок расплавления основного и электродного металла носит название сварочной ванны.

При сварке сварочная ванна перемещается вдоль шва с определенной скоростью, равной скорости сварки. Размеры ванны зависят от вида сварки, режимов и физических свойств свариваемых материалов. При ручной дуговой сварке объем сварочной ванны доходит до  , при автоматической под слоем флюса объем сварочной ванны составляет

, при автоматической под слоем флюса объем сварочной ванны составляет  .

.

В сварочной ванне происходят следующие процессы:

а) перемешивание шлака с основным и электродным металлом;

б) газовая и шлаковая защита металла ванны;

в) окисление, раскисление и легирование металла ванны;

г) растворение газов в металле ванны;

д) образование пор и шлаковых включений;

е) кристаллизация металла и формирование шва.

Металл шва представляет собой сплав основного и электродного металла, количества которых в среднем принимаются в следующем соотношении (табл. 15.1). В результате химический состав металла шва зависит от применяемого электродного и основного металла, вида защиты ванны, режима сварки.

Таблица 15.1 – Соотношение расплавления основного и присадочного металла при разных видах сварки

| Металл | Ручная дуговая сварка, % | Автоматическая под слоем флюса, % |

| Основной Присадочный (электродный) | 30—50 70—50 | 60—70 40—30 |

Сварное соединение можно разделить на три основные зоны, имеющие различную микроструктуру:

- зону основного металла,

- зону термического влияния и

- зону наплавленного металла сварного шва.

При газовой сварке за счет более медленного нагрева зона термического влияния (околошовная зона) больше, чем при дуговой. Она имеет несколько структурных участков, вызванных температурой нагрева в пределах 450-1500 °С и отличающихся между собой формой и строением зерна.

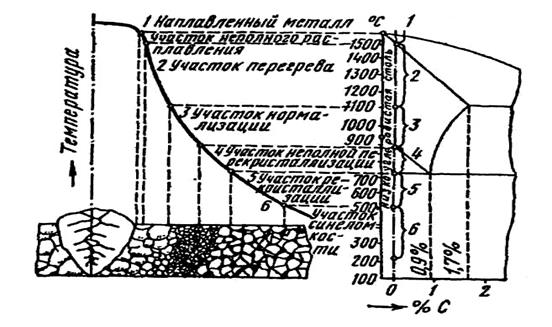

Зона термического влияния (рис. 15.1) состоит из следующих участков:

1 – неполного расплавления,

2 – перегрева,

3 – нормализации,

4 – неполной перекристаллизации,

5 – рекристаллизации и

6 – синеломкости.

Участок неполного расплавления является переходным от наплавленного металла к основному. Он представляет собой область основного металла, нагретого несколько выше температуры плавления, и находится в твердожидком состоянии. Характер этого участка определяет качество сварного соединения, так как в нем происходит сплавление кристаллов металла шва с зернами основного металла.

Участок перегрева – область основного, сильно нагретого (от 1100 до 1500 °С) металла с крупнозернистым строением и пониженными механическими свойствами. Металл в этой зоне имеет структуру крупных перлитных зерен с ферритной сеткой. В сталях с большим содержанием углерода на участке перегрева возможно образование закалочных структур.

Участок нормализации – область основного металла, нагретого от 930 до 1100 °С, металл при этих температурах находится сравнительно недолго и в процессе охлаждения при последующей перекристаллизации приобретает мелкозернистую структуру с наиболее высокими механическими свойствами.

Рис. 15.1 – Строение сварного соединения: 1 – зона неполного расплавления, 2 – зона перегрева, 3 – участок нормализации, 4 – участок неполной перекристаллизации, 5 – участок рекристаллизации, 6 – участок синеломкости.

Участок неполной перекристаллизации – область основного металла, нагретого в пределах 720–930 °С. Этот участок характеризуется тем, что вокруг крупных зерен феррита, не прошедших перекристаллизацию, располагаются мелкие зерна феррита и перлита, образовавшиеся в результате перекристаллизации.

Участок рекристаллизации – область основного металла, нагретого в пределах 450–720 °С. Участок характеризуется восстановлением формы и размеров разрушенных зерен металла, ранее подверженного обработке давлением.

Участок синеломкости, лежащий в интервале температур от 200 до 450 °С, видимых структурных изменений не получает, однако характеризуется снижением пластических свойств.

Общая протяженность околошовной зоны при газовой сварке в зависимости от толщины металла составляет примерно от 8 до 28 мм.

Для улучшения структуры и свойств металла шва и зоны термического влияния применяют горячую проковку металла шва, термообработку нагревом сварочной горелкой и общую термообработку сварного изделия нагревом в печах с последующим медленным охлаждением.

Дата добавления: 2015-03-26; просмотров: 2265;