Х И М И Я

Анализ сырья и материалов

Смешение в вакуумном планетарном смесителе

Диспергирование пасты на краскотерке

Нанесение пористого слоя на основу

Желирование

Нанесение монолитного слоя

Желирование, вспенивание

Тиснение

Охлаждение

Сортировка, маркировка, упаковка

СМЕШЕНИЕ ПВХ-Е

Смесь ПВХ-Е с пластификаторами и другими компонентами называется пластизолью. В отличие от ПВХ-С на поверхности частиц ПВХ-Е имеется эмульгатор, который препятствует проникновению пластификатора внутрь гранул полимера. Это приводит к образованию паст. В отличии от ПВХ – С для смешения которого уже на первой стадии смешения надо создавать повышенную температуру (120-130), для ПВХ-Е температура смешения не должна превышать 50° С и смешение нужно осуществлять деликатно на тихоходном смесительном оборудовании. Делают это в вакуумных планетарных мешалках

В процессе смешения ПВХ–Е нельзя допускать начала процесса желирования, так как это не позволит формировать смесь. После смешения обязательно дополнительное диспергирование, как и в случае приготовления любой пасты. Делают это на краскотерке либо в бисерной мельнице.

Приготовление паст в низкоскоростных смесителях.

Последовательность загрузки компонентов для пористого слоя: пластификатор загружают в два приема для создания условий «густого» перемешивания. Сначала температура повышается за счет саморазогрева до 30°С, а потом после введения всего пластификатора ее повышают до 50°С. Перетирание смеси на краскотерке проводят после 15 минутной выдержки смеси после смесителя, иначе смесь загустеет и будет неприемлема к применению.

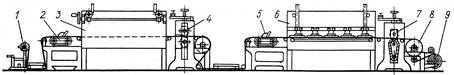

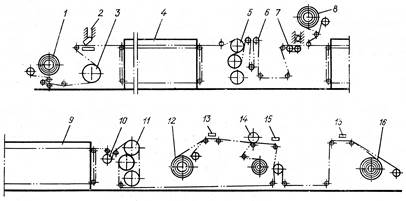

Для производства Винилискожи наносным способом применяют агрегаты двух типов –АХП агрегат хлорвиниловых покрытий (рис. 1) и АППМ (агрегат по производству полимерных покрытий) (рис.2)

Первый дает возможность производства исскожи наносным способом, второй наносным и переносным

Рис. 1 Основа с размоточного устройства (1) подается на первый наносной узел, где при помощи ножевой ракли (2) происходит нанесение первого монолитного (адгезионного, лицевого слоя). Нанесение можно осуществлять на жестком столе (а), резиновом транспортере (б), резиновом валу (в), провисшей основе (г). Далее полуфабрикат поступает в первую камеру желирования (3) , где происходит поджелирование при Т= 140-160 °С. После уплотнительного каландра (4) материал поступает на второй наносной узел (5). Затем в камеру желирования (6), которая в 2 раза длиннее первой, где при Т=175-200° С происходит полное желировнаие двух слоев. Затем материал тиснят (7), охлаждают (8) и наматывают (9).

Рис.2. При прямом методе агрегат работает также как и предыдущий. При переносном методе в качестве основы использую несущий транспортер–подложку.

Основа при прямом способе или транспортер подложка при обратном с размоточного устройства (1) поступает на первую наносную раклю 2), где происходит нанесение пористого слоя при прямом способе и непористого при обратном. Затем п.ф поступает на предварительное желирование (2) , после охлаждения (3) через компенсатор (4) полуфабрикат поступает на второй наносной узел (5) для нанесения пористого слоя при обратном и монолитного при прямом способе. При переносном способе сверху подается трикотаж (6) .Далее п/ф поступает на желирование–вспенивание (7). Эта камера в два раза длиннее предыдущей. Длина камеры 12-15 м. Далее тиснильный каландр (8), который при переносном методе работает как уплотнительный. Далее п/ф охлаждается (9), происходит отделение транспортера (при переносном методе) и намотка (10).

Каландрово – наносной способ производства искусственных кож ( оставить 1 лист)

Х И М И Я

Методические указания и контрольные задания

для студентов заочной формы обучения

Дата добавления: 2015-01-15; просмотров: 944;