Расширение области применения землеройно-транспортных машин

При возведении земляных сооружений наиболее часто находят применение землеройно-транспортные машины. По мере совершенствования методов строительства расширяется и диапазон использования подобных машин.

Обычно скреперы используют при разработке мягких и плотных грунтов I - II групп. Однако, в связи с резким расширением области применения механического рыхления навесными рыхлителями, появилась возможность, в последнее время, использовать скреперы при разработке III - IV и даже V - VI групп грунтов после их предварительного рыхления.

Как правило скреперы используют сезонно, однако в последние годы появился опыт круглогодичного их использования. При необходимости в зимний период производится предварительное рыхление мерзлых грунтов механическим или взрывным способом. В исключительных случаях производят утепление грунта от промерзания.

В последние годы за рубежом скреперы стали использовать для разработки предварительно разрыхленных полускальных и скальных грунтов. Были созданы специально усиленные конструкции скреперов с повышенной долговечностью режущей кромки и днища ковша. Однако при этом увеличивается масса машины. Так, например, масса скреперов специального назначения фирмы «Катерпиллер» с усилением конструкции возросла на 1,7-2,2 т.

Исследование технических возможностей скреперов позволило установить возможность эффективной разработки ими разрыхленных грунтов. Было установлено, что границы использования скреперов определяются возможностью механического рыхления разрабатываемого массива, которое обеспечивает соответствующие условия работы скрепера в забое. При этом рыхлительно-бульдозерные агрегаты могут использоваться как толкачи.

При разработке абразивных скальных грунтов технико-экономические показатели эксплуатации скреперов ухудшаются по сравнению с обычными условиями работы. Исследования показали, что коэффициент наполнения ковша при этом снижается до 30 % и более. В тоже время затраты на ремонт и содержание машины увеличиваются в 1,5 раза. Коэффициент использования по времени уменьшается на 10 %, а срок службы шин сокращается на 60-70 %. Тем не менее, парк скреперов с ковшом емкостью 18м3 имеет эксплуатационные затраты на 10-15 % меньше, чем экскаватор с ковшом вместимостью 3,8м3 и пять автосамосвалов грузоподъемностью 32 т.

Таблица 3.3.

Коэффициенты наполнения и разрыхления при

разработке грунтов самоходными скреперами.

| Условия эксплуатации (виды грунтов) | коэффициенты | |

| наполнения Кн | разрыхления Кр | |

| Легкие (грунты рыхлые и сыпучие: песок, гравий и т.д.) | 0,95-1,0 | 1,15-1,25 |

| Средние (гравий с глиной, плотная земля) | 0,9-0,95 | 1,2-1,3 |

| Затрудненные (тяжелые глины, полускальные породы) | 0,85-0,9 | 1,35-1,45 |

| Тяжелые (влажные глины, хорошо разрыхленные скальные породы) | 0,7-0,8 | 1,4-1,5 |

| Очень тяжелые (разрыхленный базальт и т.д.) | 0,5 | 1,5-1,6 |

Таким образом, скреперные комплексы могут быть эффективно использованы в условиях строительства промышленных и гидротехнических объектов на полускальных и скальных грунтов после предварительного их рыхления. При расчете производительности скрепера, в этом случае, целесообразно принимать не геометрическую вместимость ковша, а увеличенный объем, «с шапкой», что обусловлено конструктивными параметрами ковша. Однако для производственных расчетов следует руководствоваться данными таблицы 3.3 , составленной по результатам исследований отечественных ученых. Было установлено также, что коэффициент использования скрепера в течение смены может приниматься равным 0,75-0,85.

В связи с появлением новых возможностей разрыхления грунтов расширилась область применения бульдозеров. Как правило, они используются для возведения насыпей высотой до 2 м из односторонних или двухсторонних резервов. С их помощью разрабатывают грунт в выемках с перемещением его в насыпь на расстояние 50-100 м, сооружают котлованы и траншеи, срезают грунт на косогорах, нарезают кюветы и водоотводные канавы, засыпают пазухи, осуществляют вертикальную планировку площадок.

При разработке плотных грунтов, не требующих предварительного рыхления, рекомендуется в целях повышения производительности бульдозеров оснащать их отвалы сменными рыхлительными зубьями. Грунт стремятся резать при возможно большей толщине стружки по прямоугольной, клиновой и гребенчатой схемам. При разработки выемки наибольшая производительность бульдозера достигается при движении его под уклон на 10-15°.

В последние годы большую значимость приобретают рыхлители. Это, прежде всего, связано с появлением машин большой мощности с большим запасом надежности. Кроме того, расширился диапазон применения экскаваторов, повысилась их производительность. В связи с этим возникает проблема рационального применения рыхлителей. При этом одной из задач является определение расстояния между проходками статического рыхлителя в зависимости от емкости ковша экскаватора и получения мерзлых и крепких кусков грунта размером не более допустимого для данного экскаватора lg.

Тогда при работе статических рыхлителей расстояние между параллельными проходами C1 следует принимать

C1=lg+ b , (3.5)

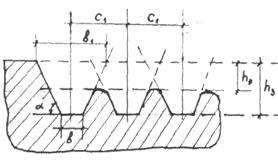

где b - ширина нижней части прорези, которая зависит от ширины наконечника рыхлителя b1 и степени трещиноватости пород. Для мерзлых грунтов обычно b = (1?5 -2)b1. Рис. 3.6.

Рис. 3.6. Сечение борозд рыхления при проходах рыхлителя.

Глубину заглубления зуба рыхлителя h3 принимают в зависимости от свойств

грунта, мощности бульдозера и конструкции рыхлителя, обычно 50-100 см. Глубину

эффективного рыхления hэ рассчитывают с помощью выражения

hэ = k1h3 - 0,5 ( C1 - b ) tg a (3.6 )

где k1 - коэффициент, учитывающий форму поперечного сечения прорези (k1 = 0,75 -0,9), a - угол расширения прорези. Обычно он колеблется в пределах 45 - 60°.

При перекрестных проходах рыхлителя с расстоянием между смежными проходами C2 = (1,2 - 1,5) С1 глубина эффективного рыхления достигается при hэ = h3.Такие проходы необходимы, если размеры кусков при параллельных проходах превышают размеры lg или не обеспечивается необходимая глубина эффективного рыхления.

Производительность рыхления при проходах можно определить следующим образом:

а) при параллельных проходах

(3.7)

(3.7)

б) при параллельно-перекрестных проходах

(3.8)

(3.8)

где кв - коэффициент использования рыхлителя во времени 0,7 - 0,8, n1 - техническая скорость рыхления. Исследования показывают, что для ее расчета можно принять величину равную 70-80 % от скорости тягача на первой скорости, t - время перехода рыхлителя на следующую борозду. При челночных переходах t = t1 » 30 - 60 с, при работе с холостым перегоном t = t1 + L1 n1, где l1 и l2 - соответственно длина параллельного и перекрестного реза. Обычно она равна длине и ширине котлована. Перекрестное рыхление обычно осуществляют под углом 60-90° к параллельным резам.

Область рационального применения тракторных рыхлителей еще недостаточно изучена. Отсутствует методика определения трудоемкости работ в зависимости от группы разрабатываемого грунта. Не изучено влияние степени промерзания грунтов на производительность подобных машин. Все это требует дальнейших исследований.

Дата добавления: 2015-03-23; просмотров: 1297;