Объекты транспорта газа

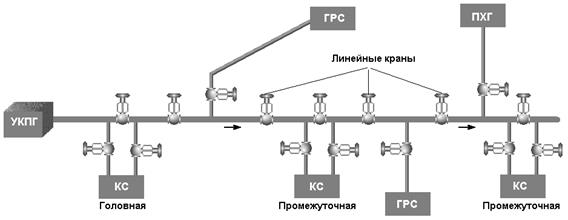

К основным объектам автоматизации процесса транспорта газа относятся (рис. 3):

К основным объектам автоматизации процесса транспорта газа относятся (рис. 3):

Рис.3. Объекты магистрального газопровода.

- компрессорная станция/цех;

- газоперекачивающие агрегаты;

- удаленные технологические объекты КС;

- газораспределительные станции;

- подземные хранилища газа;

- узлы учета газа;

- линейные крановые площадки.

Ø Компрессорные станции (КС) магистральных газопроводов предназначены для компримирования транспортируемого газа до давления, обеспечивающего его подачу от источников газа до потребителей. Основными параметрами КС являются количество транспортируемого газа, давление и температура газа на входе и вы ходе станции.

По технологическому принципу КС делятся на головные (ГКС), размещаемые обычно в непосредственной близости от месторождений газа, и промежуточные, располагаемые по трассе газопровода, в соответствии с его гидравлическим расчетом.

На ГКС газ не только компримируется, но и подготавливается к транспорту. Для обеспечения требований, предъявляемых к транспортируемому газу, на головных станциях газопровода производится сепарация, осушка, очистка, удаление сероводорода и углекислоты, охлаждение и замер количества газа.

На промежуточных КС обязательно производится очистка газа от механических примесей и, при необходимости, его охлаждение.

Бесперебойная работа КС обеспечивается согласованным функционированием всего комплекса сооружений, который по степени значимости может быть разделен на объекты основного и вспомогательного назначения.

К основным объектам КС относятся площадки приема и пуска очистных устройств, установки очистки газа от механических примесей, газоперекачивающие агрегаты, коллекторы газа высокого давления, узел охлаждения газа.

К объектам вспомогательного назначения относятся: узел редуцирования давления пускового, топливного газа и газа на собственные нужды; электростанция или трансформаторная подстанция при внешнем источнике энергоснабжения; котельная или установка утилизации тепла уходящих газов; склад горюче-смазочных материалов; ремонтно-эксплуатационный блок; служебно-эксплуатационный блок; служба связи; объекты водоснабжения, канализации и очистные сооружения.

Ø Одним из основных объектов процесса транспорта газа является газоперекачивающий агрегат, повышающий давление газа в газопроводе путем его сжатия. ГПА состоит из центробежного компрессора, двигателя и вспомогательного технологического оборудования. Агрегаты различаются по многим признакам: по единичной мощности (от 4 до 25 МВт), по типу двигателя (газотурбинные или электроприводные) и т.д.

Как правило, единичной мощности ГПА недостаточно для обеспечения нужной степени сжатия и объемной производительности. Поэтому несколько ГПА обычно объединяют в компрессорные цеха (КЦ).

Таким образом, компрессорный цех представляет собой совокупность работающих на общую нагрузку ГПА и общецехового оборудования (установка подготовки газа, узел подключения, режимные краны, агрегаты воздушного охлаждения газа, система пожаротушения и т.д.).

Для более эффективного управления процессом транспорта природного газа целесообразно комплексно автоматизировать технологические объекты, поэтому производят не только системы автоматического управления (САУ) ГПА, но и компрессорных цехов (САУ КЦ).

Ø Для выдачи газа в сеть потребителя сооружают газораспределительные станции (ГРС), обычно расположенные вблизи от потребителя (город, населенный пункт, промышленные предприятия), т. е. в конце газопровода или отвода от него. Основным назначением ГРС является редуцирование высокого давления газа магистрального газопровода до давления, необходимого потребителю в каждом отдельном случае. Кроме этого, на ГРС производят очистку газа от механических примесей и влаги, учет передаваемого потребителю газа, регулирование давления газа в заданных пределах. При необходимости, предусматривают одоризационные установки необходимой мощности.

Ø Газоизмерительные станции (ГИС) предназначены для учета природного газа, добываемого на месторождении перед подачей его в нитку газопровода. ГИС также сооружаются вблизи границ при транспортировке газа на экспорт. Эти объекты обеспечивают коммерческий учет газа.

Ø Подземные хранилища газа (ПХГ) предназначены для обеспечения бесперебойного газоснабжения потребителей при возможных резких колебаниях в потреблении газа (лето, зима). Подземное хранилище газа – сложный технологический объект, включающий в себя пласт-коллектор, скважины, шлейфы, компрессорную станцию, цех подготовки и осушки газа, а также другие объекты промыслового и вспомогательного назначения.

Ø В местах отводов от основной магистрали, перемычек, водных преград на газопроводе устанавливают запорную арматуру (крановые площадки), которая также является объектом автоматизации и диспетчерского управления.

Выводы

Для технологических процессов добычи нефти и газа характерна значительная рассредоточенность объектов по площадям (добывающие скважины, нагнетательные скважины, групповые замерные установки, кустовые насосные станции и т. д.). Известно, что наиболее крупные российские месторождения нефти и газа находятся в Западной Сибири и на Крайнем Севере (холодно). Но не всегда имеется возможность разместить контроллеры в отапливаемых помещениях. С другой стороны, рассредоточенность объектов по большим площадям накладывает свои требования к каналам связи. Специфичны и требования к контроллерам с точки зрения количества поддерживаемых вводов/выводов (аналоговых, дискретных).

Управление технологическими процессами добычи нефти и газа сводится к управлению оборудованием - электроцентробежными или штанговыми насосами, групповыми замерными установками, кранами. Управление реализуется командами открыть, закрыть, включить, выключить(дискретное управление). Практически отсутствует непрерывное управление технологическими параметрами с обратной связью. Широко развиты функции контроля, сигнализации аварийных ситуаций, блокировок.

С другой стороны, многие технологические процессы сосредоточены на сравнительно небольших площадях. Это установки подготовки нефти, установки комплексной подготовки газа, дожимные насосные станции и т. п. Контроллеры, как правило, устанавливаются в отапливаемых помещениях и с точки зрения условий эксплуатации к ним предъявляются менее жесткие требования. Взаимодействие контроллеров между собой и с верхним уровнем реализуется посредством специализированных сетей. Объемы автоматизации существенны, а отсюда вытекают свои требования к «интеллекту» контроллеров и количеству поддерживаемых вводов/выводов.

Объектами управления в технологических процессах транспорта нефти и газа являются насосные и компрессорные агрегаты, цеховые и станционные краны, вспомогательное оборудование, а также линейные участки нефте- газопроводов, газораспределительные станции и т. п. Для линейных участков характерны контроль параметров, сигнализация отклонений и дискретное управление кранами. К тому же эти объекты удалены от пунктов управления на значительные расстояния. В то же время насосные и компрессорные станции - «компактные» объекты, при автоматизации которых наряду с контролем, сигнализацией и дискретным управлением реализуются функции непрерывного управления (регулирования).

По-другому строится управление процессами переработки нефти и газа. Наряду с задачами контроля и сигнализации отклонений здесь широко развиты функции стабилизации технологических параметров в режиме с обратной связью (непрерывное управление). Схемы автоматизации установок переработки нефти и газа включают десятки, а то и сотни контуров регулирования. Управление такими процессами требует применения более сложных алгоритмов (каскадные системы, системы с компенсацией возмущений, системы со взаимозависимыми параметрами, адаптивные системы, системы оптимального управления). Остаются функции контроля, сигнализации, блокировок.

Таким образом, каждый объект нефтегазовой отрасли обладает своими особенностями с точки зрения его автоматизации. Исходя из этих особенностей, выдвигаются и соответствующие требования к архитектуре, а также аппаратным и программным средствам АСУТП.

Для автоматизации непрерывных технологических процессов переработки нефти и газа, а также нефтехимических процессов наиболее адаптированы DCS-системы. Характерная черта управляющих процессоров (контроллеров) DCS-систем - способность поддерживать большое количество контуров ПИД-регулирования (DCS-системы будут подробно рассмотрены на лекции №5).

Для рассредоточенных объектов, таких, как нефтяные и газовые промыслы, а также для объектов транспорта нефти и газа применяют системы, построенные на базе PLC и программного обеспечения SCADA. Задачей таких систем является обеспечение автоматического дистанционного наблюдения и дискретного управления функциями большого количества распределенных устройств (часто находящихся на большом расстоянии друг от друга и от диспетчерского пункта). Количество возможных устройств, работающих под управлением систем диспетчерского контроля и управления, велико и может достигать нескольких сотен. Для этих систем наиболее характерной задачей является сбор и передача данных, которая реализуется дистанционно расположенными (удаленными) терминальными устройствами (RTU).

Дата добавления: 2015-03-20; просмотров: 4223;