Назначение и корректировка межповерочных интервалов /32/.

Периодическая поверка проводится через определенные межповерочные интервалы, в течение которых обеспечена исправность средств измерений. Общий порядок организации поверки средств измерений и установления длительности межповерочных интервалов регламентирован ГОСТ 8.513—84.

Для средств измерений, подлежащих обязательной государственной поверке, межповерочные интервалы устанавливает непосредственно Госстандарт или органы государственной метрологической службы. Для средств измерений, подлежащих ведомственной поверке в соответствии с регистрационным удостоверением, при периодичности поверки устанавливают главные метрологи или руководители ведомственных метрологических служб предприятий, на которых возложены обязанности главных метрологов. Для средств измерений, подлежащих ведомственной поверке и не обеспеченных поверкой в органах метрологических служб, межповерочные интервалы устанавливают руководители предприятий по согласованию с органами государственной метрологической службы.

Длительность межповерочных интервалов зависит от фактической надежности средств измерений, условий эксплуатации, интенсивности их использования, а также от значимости для потребителя результатов измерений конкретным средством измерений. В настоящее время при установлении длительности межповерочного интервала используют в основном три подхода: экономический, технико-эксплуатационный и смешанный.

При экономическом подходе длительность межповерочного интервала определяют из условий минимизации экономических затрат, связанных с обслуживанием и применением неисправных средств измерений. Этот подход оправдан тогда, когда без особых затруднений можно получить сведения о затратах, обусловленных применением неисправных средств измерений при производстве определенных видов продукции.

Наиболее распространен технико-экономический подход, основанный на задании и обеспечении допустимого значения показателя состояния средств измерений. В этом случае длительность межповерочного интервала определяют из условия достижения требуемого значения показателя состояния на конец межповерочного интервала  , где

, где  — значение показателя состояния средств измерений, оцененное по результатам эксплуатации за время

— значение показателя состояния средств измерений, оцененное по результатам эксплуатации за время  ;

;  — допустимое значение показателя состояния средств измерений.

— допустимое значение показателя состояния средств измерений.

Одним из преимуществ данного подхода является возможность

установления требований к состоянию средств измерений на любом уровне системы передачи размера единицы, недостатком —

трудность определения допустимого значения показателя состояния средств измерений.

В качестве такого показателя на практике используют вероятность

В качестве такого показателя на практике используют вероятность  сохранения значений метрологических характеристик в заданных пределах в течение межповерочного интервала, автор источника /32/ делает ссылку на источник своего библиографического источника под номером /46, 47/, т. е. показатель, характеризующий метрологическую надежность средства измерений. Выбор этого показателя обусловлен тем, что его значение существенно зависит от

сохранения значений метрологических характеристик в заданных пределах в течение межповерочного интервала, автор источника /32/ делает ссылку на источник своего библиографического источника под номером /46, 47/, т. е. показатель, характеризующий метрологическую надежность средства измерений. Выбор этого показателя обусловлен тем, что его значение существенно зависит от  , он имеет ясный физический смысл и легко оценивается по результатам эксплуатации средств измерений.

, он имеет ясный физический смысл и легко оценивается по результатам эксплуатации средств измерений.

Требуемый уровень метрологической надежности зависит от сферы применения средств измерений и выбирается из условия обеспечения необходимой эффективности обслуживаемых технических устройств. Анализ показывает, что требуемый уровень метрологической надежности, как правило, более 0,9.

|

Экономический подход Технико-экономический

определения МПИ подход Определения МПИ

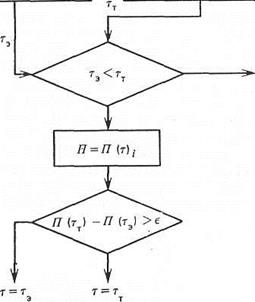

Рисунок 12.4. Алгоритм назначения длительности межповерочного интервала при использовании смешанного подхода.

Смешанный подход к назначению длительности межповерочного интервала заключается в использовании результатов оценки межповерочных интервалов, полученных на основании экономического и технико-эксплуатационного подходов (рисунок 12.4). При этом значении  определяется точностью исходных данных, используемых при оценке показателей состояния средств измерений на основе экономического

определяется точностью исходных данных, используемых при оценке показателей состояния средств измерений на основе экономического  и технико-эксплуатационного

и технико-эксплуатационного  подходов. Смешанный подход целесообразен, если исходные данные позволяют оценить длительность межповерочного интервала с использованием как экономического, так и технико-эксплуатационного подходов.

подходов. Смешанный подход целесообразен, если исходные данные позволяют оценить длительность межповерочного интервала с использованием как экономического, так и технико-эксплуатационного подходов.

В основе большинства подходов назначения межповерочных интервалов и их корректировки предполагается экспоненциальный закон распределения времени безотказной работы с нормальным распределением погрешностей во временных «сечениях» процесса эксплуатации.

Разработанный подход также основывается на экспоненциальном законе изменения  и позволяет назначать первичный межповерочный интервал и корректировать его по результатам эксплуатации, ссылка на источник /32/ из источника под номером /48/. Первичный межповерочный интервал при достигнутых в настоящее время условиях метрологической надежности можно вычислить по формуле:

и позволяет назначать первичный межповерочный интервал и корректировать его по результатам эксплуатации, ссылка на источник /32/ из источника под номером /48/. Первичный межповерочный интервал при достигнутых в настоящее время условиях метрологической надежности можно вычислить по формуле:

(12.36)

(12.36)

где  — средняя наработка средства измерений на метрологический отказ;

— средняя наработка средства измерений на метрологический отказ;  — требуемое значение вероятности отсутствия метрологических отказов за межповерочный интервал.

— требуемое значение вероятности отсутствия метрологических отказов за межповерочный интервал.

При назначении первичного межповерочного интервала значение  в зависимости от показателя надежности, нормированного в техническом описании, определяется следующим образом:

в зависимости от показателя надежности, нормированного в техническом описании, определяется следующим образом:

при нормировании вероятности отсутствия метрологических отказов  :

:

(12.37)

(12.37)

при нормировании средней наработки на отказ  :

:

(12.38)

(12.38)

где  — коэффициент использования средства измерений;

— коэффициент использования средства измерений;  — коэффициент метрологических отказов;

— коэффициент метрологических отказов;

при нормировании вероятности  безотказной работы средства измерений за межповерочный интервал:

безотказной работы средства измерений за межповерочный интервал:

(12.39)

(12.39)

На этапе разработки прибора значения коэффициентов  и

и  определяются по результатам эксплуатации приборов-аналогов.

определяются по результатам эксплуатации приборов-аналогов.

Значение межповерочного интервала при корректировке его по результатам эксплуатации в соответствии с ссылкой на источник /32/, в котором есть ссылка на /45/ может быть определено по формуле:

(12.40)

(12.40)

где  —первичный межповерочный интервал эксплуатируемых средств измерений

—первичный межповерочный интервал эксплуатируемых средств измерений  —вероятность безотказной работы в течение времени

—вероятность безотказной работы в течение времени  ; N— число средств измерений, поверенных в процессе эксплуатации; m— число средств измерений, имевших метрологические отказы;

; N— число средств измерений, поверенных в процессе эксплуатации; m— число средств измерений, имевших метрологические отказы;  —

—

квантиль нормального распределения при доверительной вероятности

квантиль нормального распределения при доверительной вероятности  .

.

Формула (12.40) получена для экспоненциального распределения времени безотказной работы.

Рассмотренный метод корректировки межповерочных интервалов можно использовать для рабочих средств измерений, по результатам поверки которых получен требуемый объем статистических данных.

При эксплуатации средств измерений из-за воздействия различных факторов их погрешности изменяются по времени. Как показали многочисленные исследования электронных средств измерений, дрейф метрологических характеристик из-за влияющих факторов описывается марковским диффузионным процессом. В этом случае межповерочный интервал можно назначить, исходя из среднего времени нахождения поверяемого параметра внутри поля допуска  , которое определяется выражением:

, которое определяется выражением:

(12.41)

(12.41)

где  — коэффициент дрейфа метрологических характеристик;

— коэффициент дрейфа метрологических характеристик;  — дисперсия погрешности.

— дисперсия погрешности.

Изучая дрейф метрологических характеристик по результатам периодических поверок прибора, известными методами теории случайных функций определяют значения коэффициента  и из выражения (12.41) вычисляют межповерочный интервал. Такой способ назначения межповерочных интервалов можно использовать, когда результаты измерений поверяемых параметров документируются (заносятся в протокол поверки прибора). Следует отметить, что дополнительные трудности и расходы, связанные с применением относительно сложного математического аппарата, как правило, оказываются оправданными.

и из выражения (12.41) вычисляют межповерочный интервал. Такой способ назначения межповерочных интервалов можно использовать, когда результаты измерений поверяемых параметров документируются (заносятся в протокол поверки прибора). Следует отметить, что дополнительные трудности и расходы, связанные с применением относительно сложного математического аппарата, как правило, оказываются оправданными.

Развитие микропроцессорной техники открыло широкие возможности создания средств измерений с существенно лучшими, чем ранее, метрологическими, техническими и эксплуатационными характеристиками. Кроме того, встраивание микропроцессоров в измерительные приборы позволяет использовать тестовые методы поверки работоспособности и методы эталонных сигналов для проведения самоконтроля (самоповерки), автокалибровки и самодиагностики. Встроенные системы контроля позволяют обнаружить отказы непосредственно перед применением приборов и тем самым обеспечить высокую достоверность проводимых измерений. Встроенная система самоповерки повышает метрологическую автономность средства измерений и дает возможность увеличить межповерочный интервал.

В общем случае самоконтроль осуществляется путем подачи на вход средства измерений от встроенного источника (калибратора) образцовых сигналов со строго определенным значением измеряемой величины. Если различие между измерением и эталонным значением сигнала превосходит допуск, то схема встроенного самоконтроля сигнализирует о неработоспособности по данному параметру.

Качество самоконтроля характеризуется достоверностью, которая оценивается условной вероятностью необнаруженного отказа, а также надежностью работы системы (устройства) самоконтроля. Введение в средство измерений встроенной системы самоконтроля не должно являться самоцелью. Прежде всего применение самоконтроля должно приносить положительный эффект, например увеличивать межповерочный интервал, снижать трудоемкость поверки и т. д.

Наличие встроенной системы самоконтроля позволяет разрядить поток отказов путем их выявления при самоконтроле. Как показано в /49/ из источника /32/, поток отказов для электронных средств измерений, как правило, является пуассоновским, поэтому разреженный поток является также пуассоновским. Влияние встроенной системы самоконтроля на межповерочный интервал средства измерений можно учесть введением соответствующего коэффициента в выражение (12.36). При этом оно принимает вид:

(12.42)

(12.42)

где  — интенсивность метрологических отказов без системы самоконтроля; а>0 — коэффициент, учитывающий влияние встроенной системы самоконтроля на изменение потока отказов.

— интенсивность метрологических отказов без системы самоконтроля; а>0 — коэффициент, учитывающий влияние встроенной системы самоконтроля на изменение потока отказов.

В каждом конкретном случае на стадии разработки в зависимости от схемно-конструктивного решения прибора определяется глубина самоконтроля и соответствующий коэффициент:

(12.43)

(12.43)

где  — соответственно параметры потока отказов, обнаруживаемых при отсутствии и при наличии самоконтроля.

— соответственно параметры потока отказов, обнаруживаемых при отсутствии и при наличии самоконтроля.

Учитывая трудность определения величины а, целесообразно рассматривать дискретное число разновидностей самоконтроля и для каждого из них определить значение  .

.

В зависимости от степени участия оператора в процессе контроля и регулировки измерительного прибора средства встроенного контроля могут быть:

автоматическими, без участия оператора;

полуавтоматическими, за оператором сохраняются определенные функции;

неавтоматическими, все операции при контроле и регулировке выполняются оператором.

По степени воздействия на техническое состояние измерительных приборов различают активные средства встроенного контроля, позволяющие контролировать техническое состояние прибора и устранять определенные отказы и пассивные, позволяющие лишь контролировать техническое состояние прибора.

Оптимальное сочетание этих средств измерения встроенного контроля значительно снижает трудоемкость поверки.

Другим важным направлением повышения эффективности поверочных работ является использование средств измерений с автономной поверкой. При этом под автономной поверкой понимают такую процедуру поверки, при которой число операций передачи размера единицы от образцового прибора к поверяемому сведены к минимуму, определяемому физикой явлений, т. е. осуществляются по одной характеристике в одной точке диапазона измерений. Примером таких средств могут служить потенциометры постоянного тока с автономной поверкой (Р332, Р345 и др.). При поверке этих приборов образцовые средства измерений применяют только для поверки нормального элемента, а для поверки других узлов и частей конструкции измерительной схемы потенциометра никаких образцовых средств измерений не требуется.

Другим важным направлением повышения эффективности поверочных работ является использование средств измерений с автономной поверкой. При этом под автономной поверкой понимают такую процедуру поверки, при которой число операций передачи размера единицы от образцового прибора к поверяемому сведены к минимуму, определяемому физикой явлений, т. е. осуществляются по одной характеристике в одной точке диапазона измерений. Примером таких средств могут служить потенциометры постоянного тока с автономной поверкой (Р332, Р345 и др.). При поверке этих приборов образцовые средства измерений применяют только для поверки нормального элемента, а для поверки других узлов и частей конструкции измерительной схемы потенциометра никаких образцовых средств измерений не требуется.

13 Применение вычислительной техники в средствах измерений /12/

Усложнение современного производства, развитие научных исследований привело к необходимости измерять и контролировать одновременно сотни и тысячи различных величин. Естественная физиологическая ограниченность возможностей человека в восприятии и обработке больших объемов информации стала одной из причин появления таких СИ, как измерительные системы. Измерительные системы – это совокупность функционально объединенных средств измерений, средств вычислительной техники и вспомогательных устройств, соединенных между собой каналами связи, предназначенных для выработки сигналов измерительной информации о физических величинах, свойственных данному объекту, в форме, удобной для автоматической обработки, передачи и (или) использования в автоматических системах управления. Примерами могут служить системы, развернутые на крупных предприятиях и предназначенные для контроля технологического процесса производства какого-либо изделия, например производство стали, электроэнергии и т.п.

В зависимости от назначения измерительные системы разделяют на измерительные, контролирующие, управляющие. По числу измерительных каналов системы подразделяются на одно-, двух-, трех- и многоканальные.

Важной их разновидностью являются информационно-измерительные системы (ИИС), предназначенные для представления измерительной информации в виде, необходимом потребителю. По организации алгоритма функционирования различают системы:

- с заранее заданным алгоритмом работы, правила функционирования которых не меняются, поэтому они могут использоваться только для исследования объектов, работающих в постоянном режиме;

- программируемые, алгоритм работы которых меняется по заданной программе, составляемой в соответствии с условиями функционирования объекта исследования;

- адаптивные, алгоритм работы которых, а в ряде случаев и структура, изменяются, приспосабливаясь к изменениям измеряемых величин и условий работы объекта.

Наиболее перспективным методом разработки и производства ИИС является метод агрегатно-модульного построения из сравнительно ограниченного набора унифицированных, конструктивно законченных узлов или блоков. При построении агрегатированных систем должны быть решены задачи совместимости и сопряжения блоков как между собой, так и с внешними устройствами. Применительно к ИИС существует пять видов совместимости:

- информационная, которая предусматривает согласованность входных и выходных сигналов по видам и номенклатуре, информативным параметрам и уровням;

- конструктивная, обеспечиваемая согласованностью эстетических требований, конструктивных параметров, механических сопряжений блоков при их совместном использовании;

- энергетическая, предполагающая согласованность напряжений и токов, питающих блоки;

- метрологическая, обеспечивающая сопоставимость результатов измерений, рациональный выбор и нормирование метрологических характеристик блоков, а также согласование параметров входных и выходных цепей;

- эксплуатационная, т.е. согласованность характеристик блоков по надежности и стабильности, а также характеристик, определяющих влияние внешних факторов.

Связь между блоками системы и их совместимость устанавливается посредством стандартных интерфейсов. Под интерфейсом понимается совокупность механических, электрических и программных средств, позволяющих объединить блоки в единую систему.

Структура ИИС довольно разнообразна и существенно зависит от решаемых задач. Детально вопросы проектирования таких систем рассмотрены.

Важной разновидностью ИИС является измерительно-вычислительные комплексы (ИВК) – функционально объединенная совокупность средств измерений, компьютеров и вспомогательных устройств, предназначенная для выполнения конкретной измерительной задачи. Основными признаками принадлежности средства измерений к ИВК являются: наличие процесса или компьютера; программное управление средствами измерений; наличие нормированных метрологических характеристик; блочно-модульная структура, состоящая из технической (аппаратной) и программной (алгоритмической) подсистем.

Техническая подсистема должна содержать СИ электрических величин (измерительные компоненты), средства вычислительной техники (вычислительные компоненты), меры текущего времени и интервалов времени, средства ввода-вывода цифровых и аналоговых сигналов с нормированными метрологическими характеристиками.

В программную подсистему ИВК входят системное и общее прикладное программное обеспечение (ПО), в совокупности образующие математическое обеспечение ИВК. Системное ПО представляет собой совокупность программного обеспечения компьютера, используемого в ИВК, и дополнительных программных средств, позволяющих работать в диалоговом режиме; управлять измерительными компонентами; обмениваться информацией внутри подсистем комплекса; проводить диагностику технического состояния. Программное обеспечение представляет собой взаимодополняющую, взаимодействующую совокупность подпрограмм, реализующих:

- типовые алгоритмы эффективного представления и обработки измерительной информации, планирования эксперимента и других измерительных процедур;

- архивирование данных измерений;

- метрологические функции ИВК (аттестация, поверка, экспериментальное определение метрологических характеристик и т.п.).

Большое значение имеет эффективное и наглядное построение экранных форм и управляющих элементов, называемых интерфейсом пользователя, обеспечивающих взаимодействие оператора с компьютером. Эффективность интерфейса заключается в быстром, на сколько это возможно, развитии у пользователей простой концептуальной модели взаимодействия с комплексом. Другими важными характеристиками интерфейса являются его конкретность и наглядность, что обеспечивается с помощью последовательно раскрываемых окон, раскрывающихся вложенных в меню и командных строк с указанием функциональных, «горячих» клавиш.

Измерительно-вычислительные комплексы предназначены для выполнения таких функций, как:

- осуществление прямых, косвенных, совместных или совокупных измерений физических величин;

- управление процессом измерений и воздействием на объект измерений;

- представление оператору результатов измерений в требуемом виде.

Для реализации этих функций ИВК должен обеспечивать:

- восприятие, преобразование и обработку электрических сигналов от первичных измерительных преобразователей;

- управление средствами измерений и другими техническими компонентами, входящими в состав ИВК;

- выработку нормированных сигналов, являющихся входными для средств воздействия на объект;

- оценку метрологических характеристик и представление результатов измерений в установленной форме.

По назначению ИВК делятся на типовые, проблемные и специализированные. Типовые комплексы предназначены для решения широкого круга типовых задач автоматизации измерений, испытаний или исследований независимо от области применения. Проблемные комплексы разрабатываются для решения специфичной для конкретной области применения задачи автоматизации измерений. Специализированные ИВК предназначены для решения уникальных задач автоматизации измерений, для которых разработка типовых и специализированных комплексов экономически нецелесообразна.

Основными составными частями комплекса являются:

- компьютер с периферийными устройствами, подключенными к нему, в том числе и посредством компьютерной сети;

- программное обеспечение, представляющее собой совокупность взаимосвязанных программ, написанных на алгоритмических языках разного уровня;

- интерфейс, организующий связь технических устройств ИВК с компьютером;

- испытательных сигналов, которыми воздействуют на объект измерения с целью получения измерительных сигналов. Каждый такой сигнал вырабатывается с помощью последовательно соединенных ЦАПi и преобразователя “напряжение – испытательный сигнал» (ПНИСi);

- измерительные каналы (ИК), предназначенные для преобразования в цифровой код заданного числа сигналов (К – для первого ИК и L – для N-го ИК). Структура ИК существенно зависит от решаемой задачи. Однако практически в любом случае каждый из них содержит аналоговый измерительный (АИП) и аналого-цифровой (АЦП) преобразователи. При обработке нескольких измерительных сигналов одним АЦП в состав комплекса включается коммутатор, предназначенный для поочередного подключения сигналов к входу АЦП. Коммутатор может включаться как после АИП, так и перед ним.

АИП предназначен для преобразования измерительного сигнала в сигнал, однородный с входным сигналом АЦП (т.е. в напряжение), и масштабирования (усиления или ослабления) его до уровня, необходимого для проведения операции аналого-цифрового преобразования с минимальной погрешностью. При наличии нескольких измерительных сигналов АИП состоит из К независимых последовательно соединительных первичных преобразователей и управляемых компьютером масштабируемых усилителей. Если же измерительные сигналы являются однородными физическими величинами и могут быть поочередно выбраны (с коммутированы), то в ИК целесообразно использовать только один АИП. Он последовательно во времени проводит преобразование измерительного сигнала и последующее его масштабирование. АИП преобразует сигнал в цифровой код и передает его через интерфейс в компьютер. Работой всей аппаратной части ИВК управляет компьютер. Это осуществляется посредством:

- подачи управляющих сигналов различного рода;

- считывания и передачи по требуемым адресам цифровой информации.

По команде оператора выбирается тот или иной режим работы ИВК из числа реализованных в программном обеспечении. Компьютер рассчитывает цифровой код, описывающий заданное изменение во времени каждого из М испытательных сигналов, и в виде двоичного цифрового кода записывает в оперативные запоминающие устройства формирователя испытательных

сигналов. Оттуда эти коды последовательно во времени циклически поступают на вход каждого из ЦАП. Формируемые на их выходах напряжения с помощью ПНИС преобразуются в требуемые физические величины, воздействующие на объект измерения.

Измерительные сигналы, представляющие собой отклик объекта измерения на испытательные воздействия, преобразуются в измерительных каналах в двоичный цифровой код и считываются компьютером. Полученные коды обрабатываются по заданным алгоритмам, в результате получается искомая измерительная информация. Каждый ИВК – это сложное техническое устройство, поэтому содержит средства диагностики его состояния. Измерительно-вычислительные комплексы рассмотрены.

14 Применение средств измерений /8, 11, 14, 16/

Дата добавления: 2015-01-13; просмотров: 2830;