Твердые растворы замещения и внедрения. Требования к атомам, образующих твердые растворы. Влияние содержания кремния, никеля, вольфрама, углерода и кислорода на твердость железа.

Значения КB для различных материалов

| Материал | Коэффициент вытяжки Кв | |

| Первая вытяжка | Последующая вытяжка | |

| Сталь | 1,54-1.66 | 1,17-1,25 |

| Сталь нержавеющая | 1,82-2.00 | 1,17-1,25 |

| Медь | 1,67-1.82 | 1,17-1,25 |

| Алюминий | 1,67-1,89 | 1,25-1,34 |

Для уменьшения усилий вытяжки и улучшения качества поверхности рекомендуется применять смазку поверхностей штампа заготовки. Основными компонентами смазки являются графит, мел, жиры, тальк, бензин, глицерин и т.д.

Усилие вытяжки рассчитывается по формуле:

R= π S1σВ (D-d)b

где S - толщина заготовки: σВ - предел прочности; b –коэффициент.

Для 1-го перехода вытяжки b=1,1-1,2; для последующих переходов вытяжки отожженной заготовки b = 1,6-1,9; для переходов без отжига b = 2,3 - 2,7.

Чаще всего вытяжку производят в гидравлических и кривошипных прессах простого и двойного (с прижимом) действия.

Для изготовления деталей с плоским днищем рекомендуется применять пуансоны с радиусами сопряжения рабочих кромок (5-10)-S\. Пуансон и матрица изготавливаются из качественных высокоуглеродистых или легированных сталей для мягких материалов и из дерева, эбонита, текстолита — для пластмасс.

Теоретически правильным условием для определения диаметра заготовки является равенство объемов детали и заготовки, но так как толщина заготовки практически не меняется, то диаметр заготовки может быть определен из условия равенства поверхностей детали и заготовки.

В общем случае поверхность, образованная вращением плоской кривой вокруг оси, может быть определена интегрированием:

dl- элементарный отрезок

где х - координата заданной кривой; образующей тела вращения.

Достаточно просто поверхность F детали тела вращения любой формы определяется уравнением

где r — расстояние от центра тяжести контура до оси вращения; l— длина образующей (периметра вращающегося контура) детали.

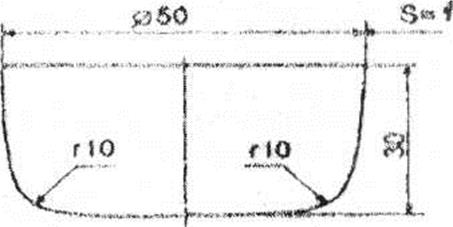

Например, для детали, изображенной на рис.2, поверхность F

Определяется следующим образом:

Расстояние от центров тяжести отдельных участков детали до оси вращения:

r1 = 25,5 мм;

r2 = 15+ sin 450 *0,9r = 22,35мм

r3 =(25,5 -10,5)/ 2 = 7,5 мм.

Рис.2. Деталь изготовления вытяжкой с прижимом

Расстояние от центра окружности радиусом rдо центра тяжестидуги, соответствующей углу α, равно r∙sinα/α где α - угол в радианах (для α = 90° расстояние до центра тяжести примерно равно 0,9r).

Длины отдельных участков:

l1= 20 мм;

l2= 2π ∙ r/4 = π ∙ r/2 = 15,7 мм;

l3=25-10 = 15 мм.

Произведение длины образующей контура на расстояние его центратяжести от оси:

rl = r1 ∙ l1 + r2 ∙l2 + r3 ∙ l3

Поверхность детали F= 2π ∙r∙l= 2π • 972 ≈ 6100мм2, Из условия равенства поверхностей детали и заготовки определяется диаметрзаготвки :

Для детали, изображенной на рис. 2,

Твердые растворы замещения и внедрения. Требования к атомам, образующих твердые растворы. Влияние содержания кремния, никеля, вольфрама, углерода и кислорода на твердость железа.

Твёрдые растворы — фазы переменного состава, в которых атомы различных элементов расположены в общей кристаллической решётке.

Могут быть неупорядоченными (с хаотическим расположением атомов), частично или полностью упорядоченными. Экспериментально упорядоченность определяют, главным образом, рентгеновским структурным анализом.

Способность образовывать твёрдые растворы свойственна всем кристаллическим твёрдым телам. В большинстве случаев она ограничена узкими пределами концентраций, но известны системы с непрерывным рядом твёрдых растворов (например, Cu—Au, Ti—Zr, GaAs—GaP). По существу, все кристаллические вещества, считающиеся чистыми, представляют собой твёрдые растворы с очень малым содержанием примесей.

По степеням растворимости компонентов различают твердые растворы:

· с неограниченной растворимостью компонентов;

· с ограниченной растворимостью компонентов.

При неограниченной растворимости компонентов кристаллическая решетка компонента растворителя по мере увеличения концентрации растворенного компонента плавно переходит в кристаллическую решетку растворенного компонента.

Для образования растворов с неограниченной растворимостью необходимы:

1. изоморфность (однотипность) кристаллических решеток компонентов;

2. близость атомных радиусов компонентов, которые не должны отличаться более чем на 8…13 %.

3. близость физико-химических свойств подобных по строение валентных оболочек атомов.

При ограниченной растворимости компонентов возможна концентрация растворенного вещества до определенного предела, При дальнейшем увеличении концентрации однородный твердый раствор распадается с образованием двухфазной смеси.

По характеру распределения атомов растворенного вещества в кристаллической решетке растворителя различают твердые растворы:

· замещения;

· внедрения;

· вычитания.

В растворах замещения в кристаллической решетке растворителя часть его атомов замещена атомами растворенного элемента (рис. 4.4 а). Замещение осуществляется в случайных местах, поэтому такие растворы называют неупорядоченными твердыми растворами.

Рис.4.4. Кристаллическая решетка твердых растворов замещения (а), внедрения (б)

При образовании растворов замещения периоды решетки изменяются в зависимости от разности атомных диаметров растворенного элемента и растворителя. Если атом растворенного элемента больше атома растворителя, то элементарные ячейки увеличиваются, если меньше – сокращаются. В первом приближении это изменение пропорционально концентрации растворенного компонента. Изменение параметров решетки при образовании твердых растворов – важный момент, определяющий изменение свойств. Уменьшение параметра ведет к большему упрочнению, чем его увеличение.

Твердые растворы внедрения образуются внедрением атомов растворенного компонента в поры кристаллической решетки растворителя (рис. 4.4 б).

Образование таких растворов, возможно, если атомы растворенного элемента имеют малые размеры. Такими являются элементы, находящиеся в начале периодической системы Менделеева, углерод, водород, азот, бор. Размеры атомов превышают размеры межатомных промежутков в кристаллической решетке металла, это вызывает искажение решетки и в ней возникают напряжения. Концентрация таких растворов не превышает 2-2.5%

Твердые растворы вычитания или растворы с дефектной решеткой. образуются на базе химических соединений, при этом возможна не только замена одних атомов в узлах кристаллической решетки другими, но и образование пустых, не занятых атомами, узлов в решетке.

К химическому соединению добавляют, один из входящих в формулу элементов, его атомы занимают нормальное положение в решетке соединения, а места атомов другого элемента остаются, незанятыми.

Содержание кремния не превышает 0,35…0,4 %. Кремний, дегазируя металл, повышает плотность слитка. Кремний растворяется в феррите и повышает прочность стали, особенно повышается предел текучести,  . Но наблюдается некоторое снижение пластичности, что снижает способность стали к вытяжке

. Но наблюдается некоторое снижение пластичности, что снижает способность стали к вытяжке

Влияние углерода на свойства сталей показано на рис. 10.1

Рис.10.1. Влияние углерода на свойства сталей

С ростом содержания углерода в структуре стали увеличивается количество цементита, при одновременном снижении доли феррита. Изменение соотношения между составляющими приводит к уменьшению пластичности, а также к повышению прочности и твердости. Прочность повышается до содержания углерода около 1%, а затем она уменьшается, так как образуется грубая сетка цементита вторичного.

Углерод влияет на вязкие свойства. Увеличение содержания углерода повышает порог хладоломкости и снижает ударную вязкость.

Повышаются электросопротивление и коэрцитивная сила, снижаются магнитная проницаемость и плотность магнитной индукции.

Углерод оказывает влияние и на технологические свойства. Повышение содержания углерода ухудшает литейные свойства стали (используются стали с содержанием углерода до 0,4 %), обрабатываемость давлением и резанием, свариваемость. Следует учитывать, что стали с низким содержанием углерода также плохо обрабатываются резанием.

Азот и кислород находятся в стали в виде хрупких неметаллических включений: окислов (FeO, SiO2, Al2O3 ) нитридов (Fe 2N), в виде твердого раствора или в свободном состоянии, располагаясь в дефектах (раковинах, трещинах).

Примеси внедрения (азот N, кислород О) повышают порог хладоломкости и снижают сопротивление хрупкому разрушению. Неметаллические включения (окислы, нитриды), являясь концентраторами напряжений, могут значительно понизить предел выносливости и вязкость.

Никель (( Ni ) - Н) придает стали коррозионную стойкость, высокую прочность и пластичность, увеличивает прокаливаемость, оказывает влияние на изменение коэффициента теплового расширения.

Вольфрам (( W ) - В) образует в стали очень твердые химические соединения – карбиды, резко увеличивающие твердость и красностойкость. Вольфрам препятствует росту зерен при нагреве, способствует устранению хрупкости при отпуске.

Диаграмма растяжения отожженной малоуглеродистой стали. Основные характеристики механических свойств, определяемые при растяжении. Как изменится характер диаграммы после предварительной пластической деформации?

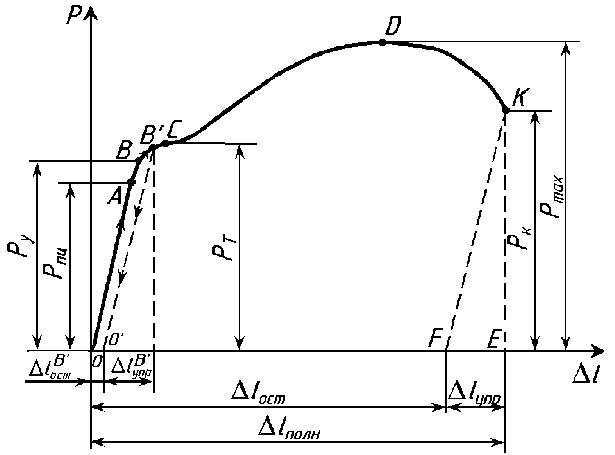

Рассмотрим диаграмму растяжения, которая показывает зависимость между растягивающей силой P, действующей на образец, и вызываемой ею деформацией Δl (рис. 1)

На диаграмме можно указать пять характерных точек:

Прямолинейный участок диаграммы ОА указывает на пропорциональность между нагрузкой Р и удлинением Δl. (Эта пропорциональность впервые была замечена в 1670 г. Робертом Гуком и получила в дальнейшем название закона Гука).

Величина силы Рпц (точка А), до которой остается справедливым закон Гука, зависит от размеров образца и физических свойств материала.

Если испытуемый образец нагрузить растягивающей силой, не превышающей величину ординаты точки B (силы Py ), а потом разгрузить, то при разгрузке деформации образца будут уменьшаться по тому же закону, по которому они увеличивались при нагружении. Следовательно, в этом случае в образце возникают только упругие деформации.

В случае, если растягивающее усилие выше Py, при разгрузке образца деформации полностью не исчезают и на диаграмме линия разгрузки будет представлять собой прямую B'О', уже не совпадающую с линией нагружения, а параллельную ей. В этом случае деформация образца состоит из упругой ΔlупрB' и остаточной (пластической) ΔlостB' деформации.

Таким образом, характерной особенностью точки B является то, что при превышении нагрузки Py образец испытывает остаточные деформации при разгружении.

Выше точки В диаграмма растяжения значительно отходит от прямой (деформация начинает расти быстрее нагрузки, и диаграмма имеет криволинейный вид), а при нагрузке, соответствующей Рт (точка С), переходит в горизонтальный участок. В этой стадии испытания в материале образца по всему его объему распространяются пластические деформации. Образец получает значительное остаточное удлинение практически без увеличения нагрузки.

Свойство материала деформироваться при практически постоянной нагрузке называется текучестью. Участок диаграммы растяжения, параллельный оси абсцисс, называется площадкой текучести.

В процессе текучести на отшлифованной поверхности образца можно наблюдать появление линий (полос скольжения), наклоненных примерно под углом 45° к оси образца (рис. 2а). Эти линии являются следами взаимных сдвигов кристаллов, вызванных касательными напряжениями.

Линии сдвига называются линиями Чернова по имени знаменитого русского металлурга Д. К. Чернова (1839 - 1921), впервые обнаружившего их.

Удлинившись на некоторую величину при постоянном значении силы, т.е. претерпев состояние текучести, материал снова приобретает способность сопротивляться растяжению (упрочняться), и диаграмма поднимается вверх, хотя гораздо более полого, чем раньше. В точке D усилие достигает максимального значения Pmax.

Наличие участка упрочнения (от конца площадки текучести до наивысшей точки диаграммы растяжения) объясняется микроструктурными изменениями материала: когда нагрузка на образец возрастает, микроскопические дефекты (линейные и точечные) группируются так, что развитие сдвигов кристаллов, вызванных касательными напряжениями, затрудняется, а потому сопротивление материала сдвигу начинает возрастать и приближаться к его сопротивлению отрыву.

При достижении усилия Pmax на образце появляется резкое местное сужение, так называемая шейка (рис. 2б), быстрое уменьшение площади сечения которой вызывает падение нагрузки, и в момент, соответствующий точке К диаграммы, происходит разрыв образца по наименьшему сечению шейки.

До точки D диаграммы, соответствующей Pmax, каждая единица длины образца удлинилась примерно одинаково; точно так же во всех сечениях одинаково уменьшались поперечные размеры образца. С момента образования шейки вся деформация образца локализуется на малой длине (lш~ 2d0) в области шейки, а остальная часть образца практически не деформируется.

Абсциссы диаграммы растягивания OE, OF и FE, характеризующие способность образца деформироваться до наступления разрушения, соответствуют полному абсолютному удлинению образца Δlполн, остаточному абсолютному удлинению Δlост и абсолютному упругому удлинению образца Δlупр.

Для определения упругой деформации в момент разрыва необходимо из точки K диаграммы провести прямую KF, параллельную прямолинейному участку OA, так как упругие деформации при разрыве также подчиняются закону Гука.

Для определения прочности, упругости и пластичности чаще всего материалы подвергают испытанию на растяжение на специальных машинах

Дата добавления: 2015-03-19; просмотров: 1962;