Монтажные работы при замене трубопроводов тепловых сетей

При ремонте тепловых сетей часто приходиться выполнять работы по их разборке и замене поврежденных трубопроводов. Способы разборки тепловых сетей и сооружений принимают в зависимости от их конструктивных решений, материалов, типоразмеров и т. д. При этом, как правило, производятся следующие работы: рытье траншеи (вскрышные работы); снятие плит перекрытий каналов краном и демонтаж трубопроводов. Для разборки каналов тепловых сетей и теплофикационных камер могут быть использованы самоходные стреловые краны. Если демонтируемые конструкции не используются вновь, их погружают в транспортные средства. Для перевозки материалов от разборки тепловых сетей используют автомобильный транспорт общего назначения, а при необходимости – специализированные средства: трубовозы, трайлеры и т. д.

Замена иди удаление участка трубопровода. Перед удалением участка трубопровода выполняют следующие операции: разделяемые участки закрепляют за надежные конструкции трубопроводов так, чтобы предупредить возможное их смещение в сторону работающих и оборудования, участок, подлежащий удалению, закрепляют в двух местах к грузоподъемным устройствам. Намечают место реза на трубопроводе. Резку труб можно производить как по целому участку, так и по старому сварному шву. При замене участков трубопроводов соблюдают определенные правила. Трубопроводы к оборудованию присоединяют без натяга. Перед установкой нового участка трубопровода проверяют состояние опор и подвесок, очищают их от ржавчины и покрывают противокоррозионным покрытием. Трубопроводы монтируют из заранее изготовленных монтажных заготовок узлов и секций, при этом в состав узлов, как правило, входит трубопроводная арматура.

Смену прокладок, замену арматуры, приварку отводов и другие работы, связанные с нарушением плотности трубопроводов, производят только после отключения запорной арматуры с установкой заглушек на ремонтируемом участке. Работы по демонтажу тепловой изоляции разрешается выполнять при отключении оборудования, трубопроводов, с полным освобождением их от теплоносителя, с установкой в необходимых случаях заглушек. К работе по демонтажу изоляции разрешается приступать при наличии справки-разрешения о готовности трубопроводов и оборудования для безопасного производства работ, выдаваемой монтажной организации заказчиком или генподрядчиком.

Укладка стальных трубопроводов тепловых сетей.Выбор метода укладки трубопроводов тепловых сетей (теплопроводов) зависит от целого ряда условий. Главными из них являются: конструкция теплопроводов, вид прокладки (подземная, надземная), материал труб, тип изоляции и способ ее нанесения (заводской или на месте укладки) и др. Разнообразие условий не позволяет рассмотреть все возможные случаи монтажа теплопроводов. Ниже будут приведены примеры прокладок с характерными условиями, влияющими на способ монтажа, а именно способы подземной прокладки стальных теплопроводов: в каналах и коллекторах из труб с заводской изоляцией и с изоляцией на месте работ; бесканальная прокладка с заводской изоляцией труб и надземная прокладка.

При монтаже теплопроводов, независимо от указанных выше способов прокладки, широкое распространение получили самоходные стреловые краны на гусеничном и пневмоколесном ходу, а также тракторные краны (трубоукладчики). Самоходные стреловые краны обладают рядом преимуществ. К их достоинствам относятся: большая подвижность, возможность перемещения груза в любом направлении на относительно большие расстояния, мобильность (возможность легкой переброски кранов как внутри ремонтной площадки, так и с одной площадки на другую), возможность использования не только на монтажных, но и на других работах. Эти краны изготовляются в виде универсальных кранов-экскаваторов со сменным экскаваторным, крановым и другим оборудованием. Силовым оборудованием самоходных стреловых кранов являются обычно дизельные или карбюраторные двигатели,а также электродвигатели и дизельэлектрические системы. Краны используются как в городских условиях, так и в условиях бездорожья.

Стреловые самоходные краны на автомобильном (пневмоколесном) ходу имеют ходовую часть, представляющую собой стандартное шасси грузового автомобиля. Для устойчивости во время работ эти краны снабжены выносными опорами, называемыми аутригерами. Достоинством этих кранов является их мобильность. Используются они для строительства и ремонта подземных тепловых сетей и сетевых сооруженийобычно в городских условиях, а также для погрузочно-разгрузочных работ.

Тракторные краны представляют собой трактора с укрепленными на них стрелами в виде навесного оборудования.Различают две основные разновидности такихкранов: навесные тракторные краны, у которых стрела является навесным оборудованием, и специальные краны-трубоукладчики (не имеющие сменного оборудования). Краны–трубоукладчики – это специальные стреловые краны, предназначенные для укладки стальных и других трубопроводов. Горизонтальное перемещение груза производится трубоукладчиком за счет изменения вылета стрелы путем увеличения или уменьшения ее угла наклона. У трубоукладчика стрела размещена слева по ходу его движения.

Выбор монтажного крана. В зависимости от характера сооружения, величины его конструктивных элементов и принятого метода монтажа монтажный кран выбирают в два приема: вначале выбирают тип крана, а затем производят подбор по требующейся в данных условиях грузоподъемности. После этого проверяют возможность монтажа по высоте подъема крюка крана. При реконструкции теплопроводов как линейной части, так и сооружений на ней наиболее подходящим типом крана является самоходный стреловой кран и кран-экскаватор. В отдельных случаях может быть использован трубоукладчик. В зависимости от условий работ (асфальтированные дороги и бездорожье) подбирают ходовую часть: пневмоколесный или гусеничный ход. По грузоподъемности выбирают кран, определив максимальный груз наиболее удаленного от крана элемента. Для этой цели обычно намечают схему работы крана, что позволяет установить необходимые вылеты стрелы и величины грузов на этих вылетах. Для самоходных стреловых кранов вылет стрел считается от вертикальной оси вращения крана, для трубоукладчиков – от края левой гусеницы (у трубоукладчика, как указывалось выше, стрела всегда располагается слева по ходу движения) до максимального и наиболее удаленного груза.

Для монтажа трубопроводов одиночными трубами максимальным грузом будет масса трубы с изоляцией и масса траверсы, а вылет стрелы R – расстояние от оси вращения крана до наиболее удаленной трубы. Если трубы укладывают плетями, то используют два крана. В этом случае определяют массу всей плети и груз, приходящийся на один кран.

В строительстве теплопроводов встречаются случаи более сложные с точки зрения монтажа. Например, для монтажа двухсекционного коллектора кран выбирают по массе стенового элемента, наиболее удаленного от крана, т. е. по параметрам Р1 и R1. Если же масса плиты перекрытия будет больше массы стенового элемента, т. е. Р2>Р1, то обязательно производят проверку по параметрам Р2 и R2 и выбирают кран по большим из параметров. Одновременно подсчитывают высоту H, слагающуюся из высоты стропов или траверс h1,высоты монтируемого элемента h2 и расстояния от низа монтируемого элемента до земли h3 или превышения монтируемого элемента над местом его установки. Эта высота Н должна быть меньше максимальной высоты подъема крюка на соответствующем вылете для данного крана. Если при выборе крана оказывается, что предъявляемым требованиям удовлетворяют несколько кранов (по их грузоподъемности), то окончательное решение принимают после их экономического сравнения.

Грузозахватные приспособления. Применяемые для монтажных работ грузозахватные приспособления делятся натри основные группы: стропы, траверсы и захваты. Стропы бывают различных видов. Независимо от конструкции строп согласно требованиям техники безопасности применяют незакручивающиеся тросы, т. е. такие, которые имеют пеньковый сердечник. Простейшим является кольцевой (универсальный) строп, представляющий собой кольцо из отрезка стального каната (диаметром 19,5–30 мм) со сплетенными концами. Такой строп затягивают на монтируемом элементе петлейи зацепляют закрюк грузоподъемного механизма.

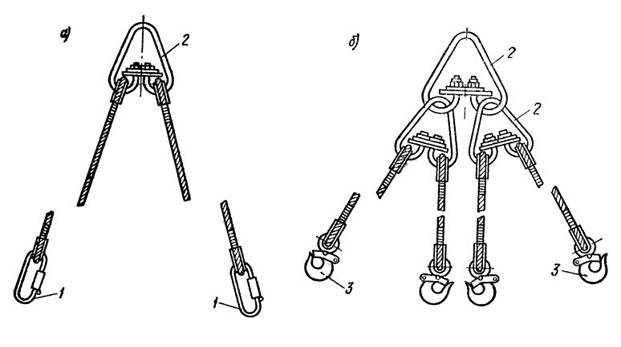

Облегченный строп представляет собой отрезок стальноготроса (диаметром 12–30 мм), в концы которого заделаны: коуш на одном конце, карабин или крюк надругом. Поднимаемая конструкция обхватывается тросом в виде петли, и крюк зацепляется за трос, а коуш другого конца – за грузовой крюк крана. Изоблегченныхстропов делают двух- и четырехветвевые стропы (рис. 4.6).

Рис. 4.6. Стропы:

а – двухветвевой; б – четырехветвевой (паук);

1 – карабин; 2 – серьга; 3 – крюк

Двухветвевой строп состоит из серьги и надетых на нее двух облегченных стропов.Крюки или карабины служат для зацепления за монтажнуюпетлю поднимаемого элемента. Диаметр троса определяют расчетом. Строп серьгой подвешивают к грузовому крюку монтажного крана. Для монтажа плит, коробов и других крупных элементов используют четырехветвевыестропы («пауки»), которые представляют собой два двухветвевых стропа, подвешенных к серьге большего размера. Стропы применяют на монтаже сборных железобетонных конструкций и при погрузочно-разгрузочных работах. Для погрузочных работ с трубами на концах ветвей стропов вместо крюков укрепляют специальные торцевые захваты, конструкция которых зависит от материала труб.

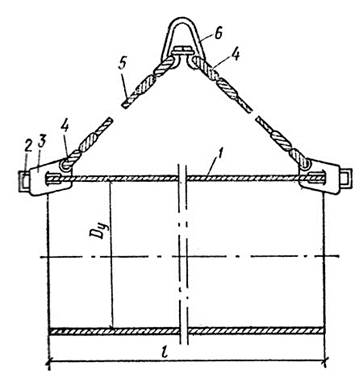

Торцевые захваты для стальных труб (рис. 4.7) изготовляют из листовой стали.

Рис. 4.7. Торцевой захват:

1 – труба;2– скоба; 3 – захват; 4 – коуш; 5 – трос; 6 – серьга

В стальной планке делают прорезь шириной, несколько большей толщины стенки трубы. Для увеличения площади опоры трубы под щелью приваривают планку той кривизны, что и труба. По торцам щели приваривают упорные стальные планки. В захвате высверливают отверстие для коуша с тросом. Для удобства надевания на трубы захват снабжают скобой. Торцевые захваты применяют для погрузки и разгрузки труб. Ими оснащают двух- и четырехветвевые стропы для одновременного подъема соответственно одной или двух труб.

Мягкие стропы (рис. 4.8) или, как их еще называют, полотенца делают из прорезиненной ленты, прикрепленной к тросам с помощью металлических подкладов на болтах. Из тросов в верхней части образуют петли, за которые подвешивают полотенце на грузовой крюк крана или карабин. Прорезиненная лента создает мягкую опору, в результате чего усилие подъема распределяется на большую площадь. Такие полотенца применяют для монтажа изолированных (с тепловой или противокоррозионной изоляцией) труб, не опасаясь порчи изоляционного покрытия или самих труб. Полотенца изготавливают на разные диаметры труб до 1400 мм. Трубы (с тепловой изоляцией) длиной 12 м и более монтируют двумя полотенцами, подвешенными к траверсе в виде балки или фермы в зависимости от массы поднимаемых труб.

Рис. 4.8. Мягкий строп («полотенце»)

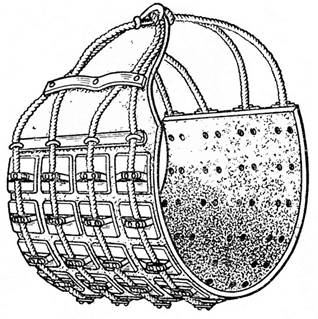

Траверса – это балка или ферма, имеющая подвески из тросов с крюками или карабинами на концах (рис 4.9).Траверсы используют в трубопроводном строительстве для монтажа плетей из труб, а также сборных элементов больших размеров: крупноразмерных плитперекрытий и настилов, балок, прогонов, ферм, стеновыхпанелей и т. п.

Рис. 4.9. Траверса:

1 – серьга, 2 – трос; 3 – подвеска; 4 – карабин; 5 – балочка

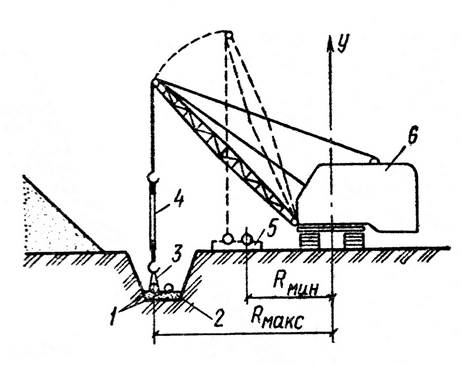

При бесканальной прокладке стальных труб с заводской изоляцией до начала монтажных работ производятследующие подготовительные работы: траншеюочищаютот осыпавшегося грунта, основание выравнивают,насыпают песчаную подушку слоем не менее10 см (кроме мест под стыками) и тщательно уплотняют. Вдоль траншеи со стороны монтажной площадки раскладывают лежки с вырезками для пары труб. В вырезках делают мягкие подкладки, чтобы не испортить изоляции при укладке в них труб. Трубы завозятизолированными на заводе и укладывают парами належки вдоль траншей (рис. 4.10). После этого осматривают изоляцию и устраняют повреждения. Монтажный кран подбирают, как указывалось выше, по максимальной массе трубы на наибольшем удалении от оси вращения крана Rmax. Поскольку кран и трубоукладчик перемещают трубу в горизонтальном направлении, при выборе направления движения крана вдоль траншеи учитывают кроме Rmax минимально возможное приближение крана к трубе Rmin,находящейся на лежке. Таким образом, выбирают кран по максимальному и минимальному вылетам стрелы.

Рис. 4.10. Укладка стальных труб с тепловой изоляцией:

1 – теплопроводы; 2 – песчаная подготовка; 3 – мягкая стропа; 4 – траверса; 5 – лежка; 6 – кран-экскаватор; Y – ось вращения; R – максимальный и минимальный вылеты крюка

Монтаж ведут одиночными трубами, так как их сварка в плети (с готовой монолитной заводской изоляцией) у бровки перед укладкой не разрешается. В качестве грузозахватного приспособления используют два мягких стропа (см. рис. 4.8), подвешенных на траверсу (см. рис. 4.9). Зацепив за серьгу траверсы подготовленную к подъему трубу (ближнюю к бровке), кран медленно, без рывков поднимает ее и перемещает в горизонтальном направлении до момента наведения ее на проектную ось трубопровода. Затем «стравливанием» грузоподъемного троса опускают трубу в проектное положение. Трубу укладывают так, чтобы на всем своем протяжении она плотно прилегала к основанию.

Далее выверяют прямолинейностьи уклон трубы и подбивают песком. Монтажныеработы выполняют с помощью полотенец,подвешенных к траверсе. Захватные приспособления снимают после того, как труба окончательноуложена в проектное положение и предусмотренымеры по сохранению изоляции. Вторую трубуукладывают аналогичным образом. После этого монтажный кран перемещают вдоль траншеи на стоянкудля монтажа следующей пары труб.

Бесканальную прокладку стальных труб производят на участках междукомпенсаторами. П-образные компенсаторы стальных трубмонтируют в каналах. Канальнуючасть теплопроводов, неподвижные опоры и камерырекомендуется сооружать вначале, до прокладкибесканальной части. По окончании работ трубопроводы испытывают гидравлическим (реже пневматическим) методом. Если трубопровод выдержал испытания, приступают к изоляциистыков. Стыки тщательно очищают и наносятпротивокоррозионное покрытие. Изоляцию стыковпроизводят полуцилиндрами или сегментами при сборном варианте или путем нанесения монолитного слоя.Внутреннюю поверхность скорлуп и торцы смазываютрасплавленным битумом и в таком виде укладывают на стык. Скорлупы к трубе крепят вязальной проволокой. После этого зазоры между торцами заводской изоляции труб и скорлупами заделывают расплавленным битумом и наносят гидроизоляционный слой.Затем теплопроводы засыпают в порядке, указанном в п. 4.4.1.

Прокладка стальных теплопроводов с заводской и изоляцией в каналах. Как и в предыдущем случае, отвал грунта и монтаж осуществляют с разных сторон от оси траншеи. На монтажной площадке кроме изолированных труб укладывают и сборные железобетонные элементы каналов. Подготовительные работы выполняют так же, как и в предыдущем случае. Сборные железобетонные элементы каналов раскладывают на монтажной площадке за пределами зоны движения крана, дальше от траншеи. Железобетонные элементы укладывают на деревянные подкладки. Трубы с заводской изоляцией кладут на лежки с вырезами так же, как и в предыдущем случае. Далее по готовой бетонной (или щебеночной) подготовке, выровненной по уклону, монтажным краном укладывают плиты днища или нижний лоток. Стыки между плитами или лотками заделывают цементным раствором. Затем раскладывают опорные плиты скользящих опор и в зависимости от длин труб устанавливают временные (монтажные) опоры.

Трубы укладывают монтажным краном на временные опоры. После этого в определенных проектом местах снимают изоляцию, приваривают к трубам корпусы скользящих опор и исправляют изоляцию в этих местах. Края опор следует располагать не ближе 500 мм от сварного стыка. Корпусы скользящих опор можно приваривать до опускания труб. Это требует большой точности в их установке и приварке, поскольку смещение металлических элементов и их перекос не допускаются.

При устройстве подвижных опор других конструкций следят за тем, чтобы катки и шары свободно вращались и не вываливались из своих гнезд. Передвижение скользящих опор должно быть плавным, без заеданий, для чего их смазывают консистентной смазкой с температурой размягчения, превышающей температуру нагрева трубопровода. Подвижные детали опор (катки и шары) следует устанавливать на неподвижные части скользящих опор с учетом теплового расширения трубопровода, для чего предусматривают их смещение в сторону, противоположную расширению от центра опоры. После того как произведут проверку подготовки всех элементов скользящих опор, временные опоры удаляют и трубы опускают в проектное положение. Далее стыки центрируют и сваривают. Изолируют стыки после испытания теплопроводов.

Прокладка стальных трубопроводов с изоляцией минеральной ватой на месте работ. Изоляция этого типа хотя и очень трудоемка, но надежна в эксплуатации. Трубы на трассу завозят с противокоррозионной изоляцией. Если диаметры труб малы (до 300 мм), разрешается сваривать их в плети по 2–3 трубы. Монтаж начинают с раскладки труб на временные опоры, уложенные по плитам или лоткам. Корпусы скользящих опор можно приваривать к трубам либо на временных опорах в траншее, либо на до укладки труб. Укладку труб ведут монтажными кранами: одним — одиночных труб и двумя – плетей. Грузозахватными приспособлениями являются траверса с двумя мягкими стропами (полотенцами). Изоляцию труб (без стыков) делают до их укладки, но можно и после укладки. Последовательность положения слоев следующая. По противокоррозионной изоляции труб укладывают маты из минеральной ваты, которые подвешивают к трубе на проволочных петлях. Маты по длине труб сшивают между собой. Для штукатурки по окружности трубы (по матам) натягивают сетку, которую укрепляют проволочными кольцами. Штукатурку по сетке выполняют асбесто-цементным раствором. Изоляцию стыков (по окончании всех работ) производят теми же материалами и в той же последовательности, что и самих труб.

Установка компенсаторов. Компенсаторы всех конструкций перед установкой их на место должны быть растянуты. Приспособления для растяжки компенсаторов держат на компенсаторах до окончательной установки в проектное положение и снимают только после закрепления теплопроводов неподвижными опорами. Величину растяжки определяют по формулам с учетом, температуры в момент монтажа компенсатора. П–образные компенсаторы устанавливают обычно на трех подвижных опорах: одну опору делают в вершине компенсатора, а две другие у мест присоединения компенсатора к трубопроводам (не ближе 0,5 м от сварного стыка).

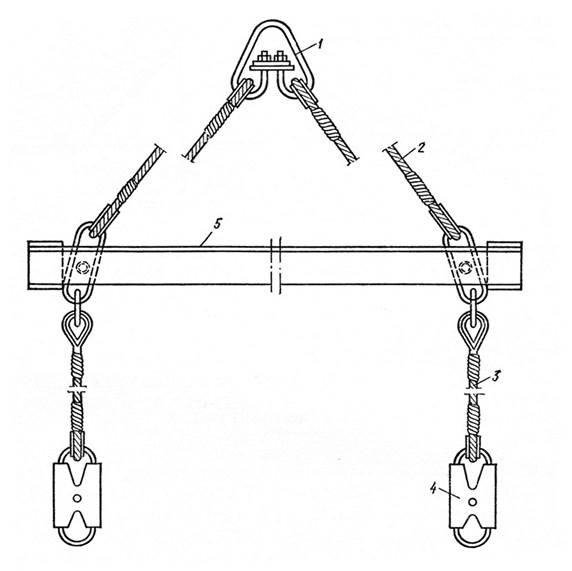

Технология производства работ в этом случае следующая. На сваренный компенсатор устанавливают приспособление для растяжки (рис. 4.11), состоящее из металлических стержней; на одном конце каждого из них имеется нарезка (левая или правая), а на другом конце разъемные хомуты на соответствующие диаметры труб компенсатора.

При сборке приспособления концы стержней ввинчивают в фаркопф. Вращением фаркопфа в ту или другую сторону приспособление удлиняется или укорачивается. Приспособление с развинченными хомутами устанавливают, как показано на рис. 4.11, завертывают хомуты и, замерив расстояние между трубами, вращают фаркопф до получения необходимой величины деформации. Компенсаторы стропуют в трех точках. Если они имеют малые размеры, монтаж их производят одним краном, если большие – двумя кранами.

Рис. 4.11. Схема растяжки П–образного компенсатора:

1 – стяжной хомут; 2 и 5 – стержни с правой и левой нарезкой;

3 – фаркопф; 4 – компенсатор

Стропы не освобождают до тех пор, пока стыки будут сцентрированы и укреплены прихватками. Распорное приспособление снимают после сварки всех стыков трубопровода и неподвижных опор. В целом ряде случаев растяжку П-образных компенсаторов указанным способом выполнить не представляется возможным. В этих случаях поступают следующим образом. Компенсатор собирают и сваривают обычным способом, однако один из его концов делают короче на величину растяжки. Поскольку растяжку нельзя производить на стыке компенсатора с трубопроводом во избежание перекоса, ее производят на следующем стыке трубопровода. В этот стык вставляют патрубок (временное кольцо) длиной, равной величине растяжки, и делают прихватки. На концах стыкуемых труб приваривают хомуты из уголков, через отверстия в которых пропускают шпильки с гайками на концах. После установки компенсатора в проектное положение и сварки стыков труб и неподвижных опор временное кольцо удаляют, концы труб стягивают завертыванием гаек на шпильках. При достижении величины зазора, необходимого для сварки, производят неповоротную сварку этого стыка. После окончания сварки снимают шпильки и удаляют хомуты.

Растяжку П–образных компенсаторов лучше производить на фланцевом стыке. Во фланцы вставляют шпильки через одну и стягивают до установления зазора, равного величине растяжки. После сварки стыков и приварки трубопровода к неподвижным опорам между фланцами ставят постоянные прокладки, шпильки заменяют болтами, которые затягивают.

Линзовые компенсаторы устанавливают после укладки трубопроводов в разрывах, оставленных для них. Растяжку линзовых компенсаторов делают с помощью двух стяжных хомутов, которые остаются до окончания монтажа. После закрепления трубопровода на неподвижных опорах стяжные хомуты снимают. Сальниковые компенсаторы устанавливают предварительно растянутыми на проектную величину, указанную рисками на корпусе компенсатора. При установке сальникового компенсатора особенно следят за тем, чтобы он точно располагался по оси трубопровода без перекосов.

Осевые сильфонные компенсаторы устанавливают в проектное положение в следующей последовательности: сильфонный компенсатор с помощью фланцев или сваркой присоединяют к участку трубопровода, который укладывают на подвижные опоры и окончательно закрепляют в неподвижной опоре. Далее с помощью шпилек и гаек компенсатор растягивают на проектную величину; затем к этому компенсатору подтягивают следующий участок трубопровода, свободно лежащий на подвижных опорах. Присоединив его к компенсатору на фланце или сваркой, закрепляют этот участок трубопровода на неподвижной опоре. После закрепления шпильки заменяют болтами. Работы по монтажу осевых сильфонных компенсаторов ведут с большой осторожностью, не допуская динамических нагрузок и предохраняя от искр сварки. Стропуют компенсатор только за патрубки. Испытания трубопровода проводятся вместе с компенсаторами.

Одним из ответственных видов работ при монтаже теплопродовявляется установка арматуры. С заводов-изготовителей арматура поступает с сертификатами или паспортами, в которых указываются допустимые давления и температуры и приводятся сведения о материале основных деталей. Документы имеют дату выпуска.

Задвижки и клапаны с просроченными паспортами (сертификатами) подлежат полной ревизии и испытаниям, проводимым в мастерских или на базах. Испытывают арматуру на прочность и плотность. На ремонтную площадку задвижки поступают с ответными фланцами и полным комплектом крепежных элементов. Часто в заводских условиях к ответным фланцам приваривают патрубки с кромками, подготовленными под сварку. С целью индустриализации монтажа на заготовительных базах и в мастерских изготавливают узлы, в которые входят задвижки, отводы и патрубки. Полностью готовый и испытанный узел отправляют на ремонтный объект, где производят только сварку патрубков узла с трубопроводом.

Когда производят монтаж отдельных задвижек, то стропуют их за корпус. Категорически запрещается строповать за штурвал. Устанавливают задвижки обычно с помощью монтажного стрелового крана, причем положение задвижки в процессе подъема и опускания должно соответствовать проектному. При установке задвижки в проектное положение следят за тем, чтобы ось прохода задвижки строго совпадала с осью трубопровода. Не допускаются даже малейшие перекосы фланцев. Зазор между фланцем задвижки и ответным фланцем должен быть равномерным по всей длине окружности. Болты на фланцах затягивают попарно (на диаметрально противоположных болтах). Каждую последующую пару выбирают так, чтобы она приходилась крестообразно по отношению к предыдущей.

Дата добавления: 2014-12-16; просмотров: 16240;