В.Н. Карташов

Полимеризация в трубчатом реакторе (рис. 3.5). Свежий этилен (чистоты не менее 99,9 %) из хранилища 1 под давлением 0,8-1,2 МПа и возвратный этилен из отделителя низкого давления 8 поступают в смеситель 2, в котором смешиваются с инициатором — кислородом [до 0,002-0,006 % (об.)], а затем в многоступенчатый компрессор первого каскада 3. Этилен, сжатый до 25-30 МПа, смешивается в смесителе с возвратным этиленом, поступающим из отделителя высокого давления и при температуре 40-45 °С направляется в компрессор второго каскада 5. В поршневых компрессорах происходит многоступенчатое последовательное сжатие этилена. Между ступенями сжатия этилен пропускают через холодильники для охлаждения и сепараторы для отделения смазки, просачивающейся через уплотнительные узлы компрессора (вазелиновое и индустриальное масло, глицерин). Этилен, сжатый до 150-300 МПа, при температуре 70-75 °С поступает в трубчатый реактор 6. Он может быть введен как в первую, так и последующие зоны реактора. В реакторе происходит лишь частичная полимеризация этилена (10-30 %) при 180-200 °С. Смесь расплавленного ПЭ и этилена при температуре 260-280 °С поступает в отделитель высокого давления 7, в котором давление снижают до 25 МПа. При этом непрореагировавший этилен отделяется от ПЭ и рециклируется через циклон 10, холодильник 7 и фильтр 12 на смешение со свежим мономером. ПЭ в виде расплава из нижней части отделителя 7 поступает в отделитель низкого давления 8, в котором снижают давление до 0,13-0,18 МПа. Непрореагировавший этилен возвращается в цикл после последовательного прохождения циклона 13, холодильника 14, фильтра 15 и компрессора для сжатия до 0,8-1,2 МПа. Расплавлений ПЭ поступает в экструдер с высокопроизводительным коротким червяком 9, продавливается через фильеры в виде стренгов, которые режутся вращающимся ротационным ножом на гранулы. В расплав до его грануляции могут вводится специальные добавки: термостабилизаторы, антиоксиданты, красители, пигменты, что определяет марочный ассортимент ПЭ.

А12(С2Н5)6 + TiCl4 → A12C12(C2H5)4 + TiCl2(C2H5)2

TiCl2(C2H5)2 + TiCl4 → 2TiCl3C2H5 (3.11)

2TiCl3C2H5 → 2TiCl3 + C4H10

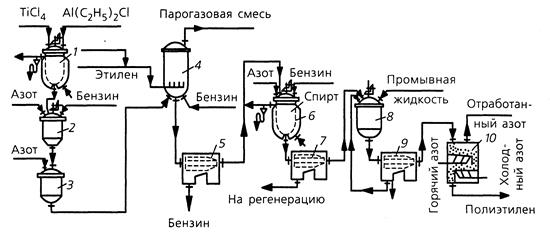

Рис. 3.6 – Схема производства полиэтилена высокой плотности при низком давлении в присутствии четыреххлористого титана и диэтилалюминийхлорида: 1 – смеситель; 2 – разбавитель; 3 – промежуточная емкость; 4 – реактор; 5,7,9 – центрифуги непрерывного действия; 6,8 – аппараты для промывки; 10 – сушилка.

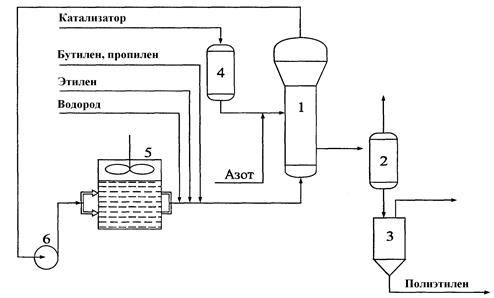

Рис. 3.7 – Технологическая схема производства ПЕНД в газовой фазе: 1 – реактор-полимеризатор; 2 – отделитель; 3 – емкость для продувки; 4 – емкость для катализатора; 5 – воздушный холодильник; 6 – циркуляционный компрессор.

Описание технологического процесса.Суспензионный способ.Катализаторный комплекс А1(С2Н5)2С1•TiCl4 приготавливают смешением растворов диэтилалюминийхлорида и тетрахлорида титана в бензине, подаваемых в смеситель 1 при 20-25 °С. Его выдерживают в течение 15 мин, а затем разбавляют бензином до концентрации 1 г/л в разбавителе 2. Готовая суспензия катализатора поступает в промежуточную емкость 3, откуда дозирующими насосами непрерывно подается в реактор 4. Туда же непрерывно вводится смесь этилена с водородом (регулятором молекулярной массы). Полимеризацию проводят при 70-80 °С и давлении 0,15-0,2 МПа. Конверсия этилена достигает 98 %. Концентрация полиэтилена в суспензии в бензине составляет примерно 100 г/л. Производительность реактора 55-60 кг/м3*ч (рис. 3.6). Теплота реакции полимеризации этилена отводится из верхней части реактора путем испарения бензина и уноса части этилена. Пары бензина, охлажденные и сконденсированные в скруббере с помощью холодного бензина, возвращаются снизу в реактор 4, а охлажденный этилен подается вместе со свежим этиленом. Количество подаваемого свежего этилена определяется давлением в реакторе, которое поддерживают в пределах 0,15-0,2 МПа. Суспензия ПЭ в бензине из реактора 4 поступает на центрифугу непрерывного действия 5. Отжатый полимер переводят в аппарат 6, в котором при 50-70 °С и перемешивании мешалкой со скоростью вращения 1,5 об/с обрабатывают смесью изопропилового спирта с бензином в целях разложения остатка катализатора. Суспензию ПЭ вновь центрифугируют в центрифуге 7. Спиртобензиновую смесь после нейтрализации направляют на регенерацию, а пасту ПЭ промывают в аппарате 8 свежей порцией спиртобензиновой смеси. Окончательную промывку проводят в центрифуге 9. Отмытый порошок ПЭ сушат горячим азотом в «кипящем» слое в сушилке 10 до содержания летучих не более 0,2 % и затем подают на «усреднение» и гранулирование.

По одной из используемых газофазных технологических схем этилен или его смесь с сомономером непрерывно подается в реактор с псевдоожиженным слоем мелкодисперсного полимера. По этому методу полимеризацию проводят в вертикальном цилиндрическом реакторе 1, в который сквозь перфорированную плиту подают этилен (рис. 3.7). Скорость подачи этилена регулируют так, чтобы поддерживать частички катализатора и полимера в зависшем состоянии (псевдосжиженый слой). Для отвода тепла реакции используют большое количество этилена, из которого лишь небольшое количество полимеризуется. Непрореагировавший этилен направляют в воздушный холодильник 5 и в дальнейшем возвращают в процесс. Катализатор в реакторе 1 оседает на частички полимера, который предотвращает вынесение его из аппарата 1 и оказывает содействие увеличению размеров частичек ПЭНД. Для получения полиэтилена с заданной молекулярной массой в полимеризатор подают водород, а для изменения плотности - бутилен и пропилен. Полиэтилен из нижней части реактора циклически, через каждых 6 мин отводят в отделитель 2. Конверсия этилена составляет порядка 97%. В аппарате 2 отделяют от полимера этилен и направляют ПЭНД в емкость 3. После продувки полимера азотом в аппарате 3 он поступает на стабилизацию и грануляцию. На завершающей стадии процесса синтеза к полимеру добавляют стабилизаторы, антистатики и другие добавки в соответствии с рецептурой, отвечающей конкретной марке полимера.

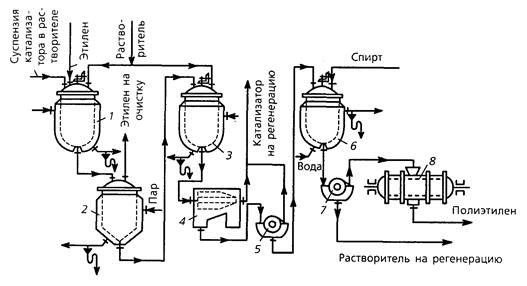

Описание технологического процесса.В реактор 1, снабженный турбинной мешалкой (или каскад из трех реакторов), подают очищенные от примесей и нагретые до 120 °С растворитель, этилен и активированный катализатор в виде суспензии в растворителе (рис. 3.8). По одному из вариантов процесс проводят в циклогексаноне при 130-150 °С и давлении 3,5 МПа. В растворителе содержится около 0,5% катализатора и до 5% этилена. При указанной температуре образующийся полимер находится в растворе; его концентрация достигает 18-20 % (при оформлении технологического процесса производства в виде каскада реакторов). Теплота реакции полимеризации этилена снимается парами растворителя, испаряющегося из реактора, и удаляемым непрореагировавшим этиленом. Парогазовая смесь охлаждается до 60 °С в холодильнике и после очистки возвращается вновь в реактор (на схеме не показано). Горячий раствор, содержащий полимер, непрореагировавший этилен и катализатор в виде мелких частиц, попадает в газоотделитель 2, в котором производится снижение давления; выделяющийся этилен поступает на очистку и возвращается в цикл. Вязкий раствор ПЭ с суспензированным катализатором затем разбавляется в аппарате 3 горячим растворителем (для снижения вязкости и облегчения его фильтрования) и подается в центрифугу 4 и барабанный фильтр 5. На этих стадиях из раствора полимера отделяется катализатор, который подается на регенерацию (удаление органических примесей и растворителя, активация). Разбавленный раствор ПЭ затем охлаждается в аппарате 6, и уже при 30-35 °С полностью выпадает ПЭ в виде мелкого порошка (полимер растворяется в растворителе лишь при температурах выше 100 °С). Выделению полимера также способствует добавление в раствор осадителя – спирта. Образовавшаяся суспензия ПЭ в холодном растворителе проходит фильтр 7, на котором отделяется порошок полимера, подаваемый затем в сушилку 8, а растворитель, содержащий некоторое количество тонкого порошка ПЭ и катализатора, направляется на очистку и регенерацию. Высушенный порошок ПЭ гранулируют, предварительно вводя в него стабилизаторы, красители, пигменты.

Рис. 3.8 – Схема производства полиэтилена высокой плотности при среднем давлении в присутствии окиснохромового катализатора: 1 – реактор с мешалкой; 2 – газоотделитель; 3 - аппарат для разбавления; 4 – центрифуга; 5,7 – барабанные фильтры; 6 – осадитель; 8 – сушилка.

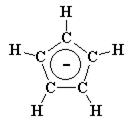

Рис. 3.9 – Отрицательно заряженный анион циклопентадиена

Рис. 3.10 – Ферроцен

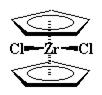

Рис. 3.11 – Хлороцирконоцен

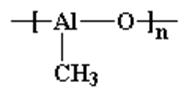

Рис. 3.12 – Метилалюмоксан

Рис. 3.13 – Металлоценовый катализатор на цирконии.

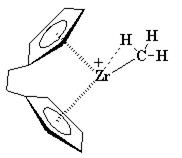

3.14 – Металоценый комплекс полимеризации.

Рис. 3.15 – Взаимодействия металлоценового комплекса с молекулой пропилена.

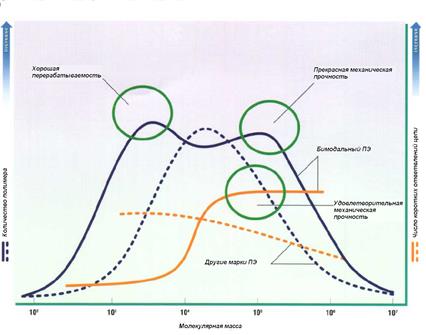

Рис.3.16 – Кривая распределения молекулярной массы бимодального полиэтилена

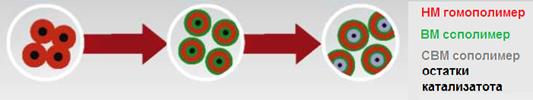

Рис. 3.17 – Схема полимеризации in-situ.

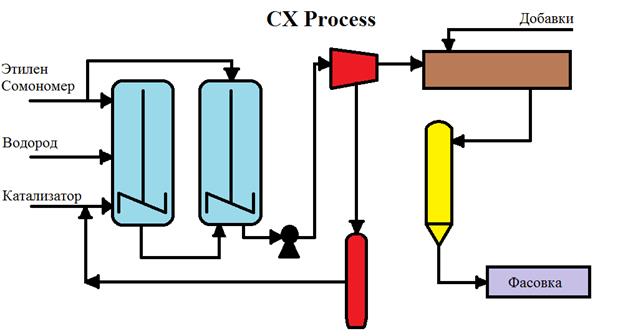

Рис. 3.18 – Технологическая схема получения бимодального ПЭ по процессу CX Мицуи.

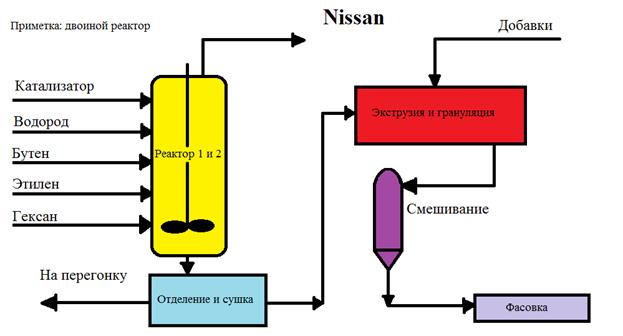

Рис. 3.19 – Технологическая схема получения бимодального ПЭ по процессу Nissan.

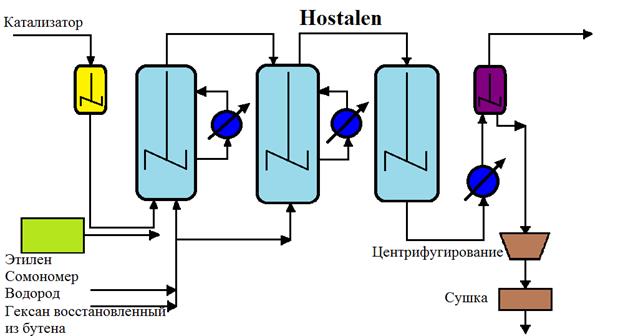

Рис. 3.20 – Технологическая схема получения бимодального ПЭ по процессу Hostalen.

Рис. 3.21 – Технологическая схема получения бимодального ПЭ по процессу Unipol Innovation.

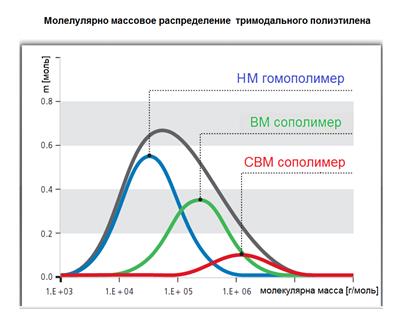

Рис. 3.22 – Кривая распределения молекулярной массы тримодального ПЭ.

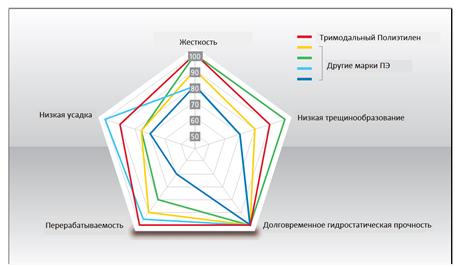

Рис. 3.23 – Сравнительная диаграмма свойств тримодального ПЭ другими марками ПЭ.

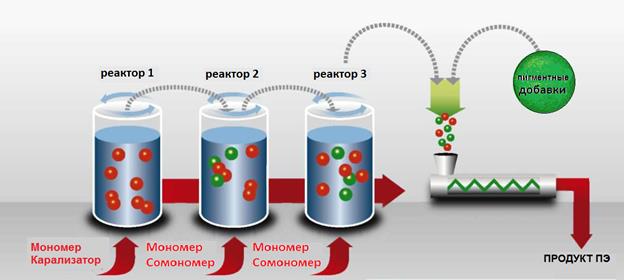

Рис. 3.24 – Схема получения тримодального ПЭ по процессу Hostalen ACP от LyondellBasell’s.

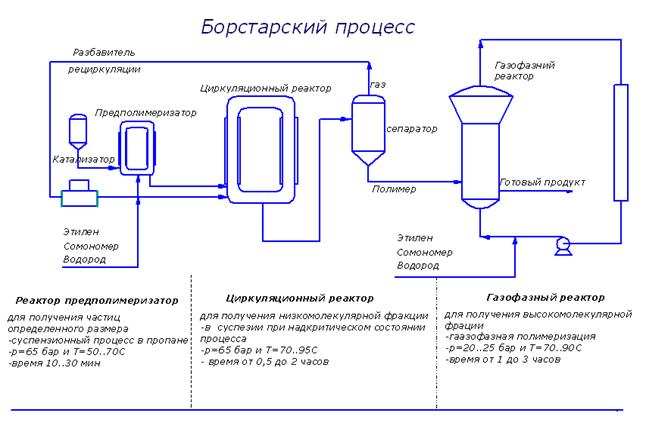

Рис. 3.25 – Теноллогическая схема получения тримодального ПЭ по процессу Borstar PE от Borealis’s.

В.Н. Карташов

ТЕОРИЯ

Дата добавления: 2014-12-16; просмотров: 1746;