Сведения по технике безопасности при производстве полиолефинов

При получении полиолефинов применяют горючие и взрывоопасные вещества: газы (этилен и пропилен), жидкости (ос-бутилен, 4-метилпентен-1, гексан, гептан, бензин, изопропиловый спирт), различные пероксиды (пероксиды лаурила, трет-бутила и др.) и алюминийорганические соединения (триэтил- и триизобутилалюминий, иэтилалюминийхлорид и др.) (табл. 5.1).

Производства рассчитаны на работу при повышенном или высоком давлении 3,15-300 МПа) и нагревании компонентов от умеренных до высоких температур эО-280 С). Получение полиолефинов относится к категории пожароопасных и взрывопасных производств. Для создания безопасных условий труда предусматривают гениальные мероприятия и проектные решения. При производстве ПЭНП в связи опасностью взрыва этилена в реакторе (высокое давление и температура, возможность резкого выделения большого количества тепла) аппараты устанавливают специальных закрытых кабинах, оборудуют их автоблокирующими устройствами, обеспечивающими сброс газа в атмосферу при давлении, превышающем норму, или предохранительными клапанами (мембранами). Управление процессом полностью автоматизировано, что обеспечивает постоянство технологических параметров процесса: температуры, давления, подачи этилена в реактор. При выгрузке горячего ПЭ опасны ожоги, взрывы и загорания, происходящие при прорыве этилена, поэтому предусматривается сигнализация, срабатывающая при его появлении.

При производстве ПЭ и ПП при низком давлении особую опасность представляют алюминийорганические соединения, воспламеняющиеся на воздухе и взрывающиеся при контакте с водой и кислотами. Даже их растворы при попадании на кожу человека вызывают сильные ожоги. Поэтому все операции с металлорганическими соединениями проводят в среде органических растворителей и в атмосфере сухого азота, очищенного от кислорода.

Растворители (бензин, изопропиловый спирт и др.) также огне- и взрывоопасны. Безопасные условия труда обеспечиваются проведением всех стадий технологического процесса в атмосфере азота и дистанционным их управлением.

Накопление в помещениях пыли (порошков полиолефинов) и образование аэрозолей неизбежно приводит к появлению статического электричества и возможности искрообразования, что может вызвать локальные и общие взрывы.

Все электрооборудование должно быть во взрывобезопасном исполнении; аппараты, трубопроводы и насосы заземляются. Производство оборудуется мощной (в том числе аварийной) вентиляцией, средствами пожаротушения и приборами газоанализа, оснащаются сигнализацией, оповещающей о любом нарушении режима работы (например, о прекращении снабжения паром, водой, воздухом). Пневматическая транспортировка порошков производится в заземленных трубопроводах в атмосфере азота.

Преимуществами металлоценовой технологии являются:

«Предсказуемость технологии» не только для технологических процессов производства полимера, но и для его характеристик. Возможно контролировать равномерность длины полимерной цепочки и степень разветвления цепочки. Результатом этого является различная однородность полимеров в твердом состоянии, так как они меньше кристаллизуются, чем обычные гетерофазные полиэтилены.

Контроль над молекулярной массой, добавление сомономера и кристаллическая структура позволяют производить смолы, удовлетворяющие различным потребностям.

Очень высокая активность катализатора, увеличивающая продуктивность;

Однородная структура; улучшенные физические и оптические свойства;

Низкий уровень экстрагируемости, что очень важно для таких областей применения как медицина и пищевая промышленность;

Эффективное использование сомономера (равномерное распределение);

Комплексное использование сомономеров;

Более дешевые сырьевые материалы, чем термоэластопласты, сополимеры этилена и винилацетата или мягкие ПВХ.

Перечисленные преимущества объясняют успех катализаторов с единым центром полимеризации на множествах рынках, например пищевая промышленность и медицина, а также то, что они успешно замещают дорогостоящие термоэластопласты и винилопласты.

§ Преградами для большего захвата рынка являются низкая способность к переработке и низкая прозрачность, по сравнению с обычным ПВД. Так как при использовании катализаторов с единым центром полимеризации структура полимера остается такой же, и получаются полимеры с узким распределением молекулярной массы. Проводятся различные исследования для того, чтобы решить проблему со способностью к переработке.

Полиэтилен, полученный с помощью катализаторов с единым центром полимеризации, будет представлять собой значительную часть мирового спроса на ЛПВД к 2009. Предполагается, что это будет около 20-25% спроса на ЛПВД к 2009.

Характеризуются более низкой температурой плавления, что облегчает процесс сваривания упаковочных пленок. В структуре имеются хвосты из коротких звеньев, что приводит к улучшению органолептических характеристик материала. Возможно получение материала с плотностью менее 0,890 г/см3. Эти полиэтилены более сложны в переработке, особенно на теперешнем оборудовании. Металоценовый полиэтилен высокого давления используется в производстве высокопрочной пленки методом раздува. Данный материал характеризуется высокой ударопрочностью, низкими показателями экстрагируемости, а также проявляет отличные изоляционные качества. Используется для производства высокопрочной пленки общего назначения, пленки для ламинирования, парниковой пленки.

Свойства ЛПЭНП являются промежуточными между ПЭНП и ПЭВП. У него короткие, а не длинные ветви, поэтому его механические свойства, зависящие от кристалличности, выше, а реологические свойства, существенные для переработки, ниже, чем у ПЭНП. За счет этого достигается большая упорядоченность надмолекулярной структуры, повышается плотность полимера, прочность и теплостойкость, а также его прозрачность. Из этого материала можно изготавливать пленки меньшей толщины (до 5 микрон), что дает как экономию материала, так и снижает нагрузку на окружающую среду. При всем при этом линейный полиэтилен требует особой, более сложной технологии переработки. Благодаря прочности, гибкости и неплохой прозрачности ЛПЭНП чаще всего используется в изготовлении упаковочных пленок, хотя он годится и для многих других применений. Вообще, почти весь объем потребляемого в Росси ЛПЭНП идет на изготовление пленок.

ПЭСВММ обладает повышенной прочностью при растяжении благодаря своим более длинным молекулам, обеспечивающим большее число связующих цепей между кристаллами.

Полиэтилен очень низкой и сверхнизкой плотности (ПЭОНП, ПЭСНП)

Полиэтилены очень низкой плотности (0,890-0,915 г/см3) (ПЭОНП) и сверхнизкой плотности (менее 0,89 г/см3) (ПЭСНП) имеют более высокое содержание сополимеров. ПЭСНП из-за этих свойств называют также полиолефиновыми эластомерами (ПОЭ). Эти полиэтилены появились на рынке недавно в результате применения новой технологии металлоценового катализатора, которая дает более высокие сомономерные уровни и позволяет получить более узкие распределения сомономерного состава и молекулярной массы. У них более низкие температуры плавления, повышенная ударная прочность и эластичность, но меньшая прочность при растяжении по сравнению с другими полиэтиленами. В большинстве своем они имеют лишь короткие ветви, но в некоторых модификациях ветви могут быть длинными.

Рис. 3.1 – Потребление ПЭ в Украине.

Рис. 3.2 – Сектора потребления ПЭ в Украине.

Рис. 3.3 – Потребление ПП вУкраине.

Рис. 3.4 – Сектора потребления ПП в Украине.

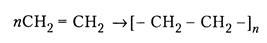

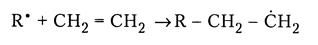

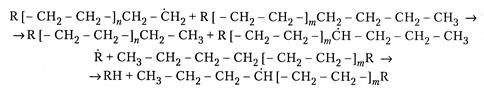

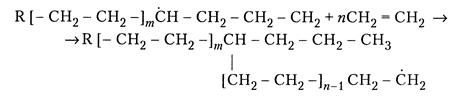

(3.1)

(3.1)

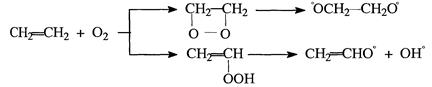

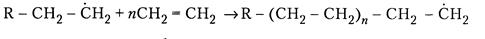

(3.2)

(3.2)

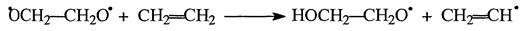

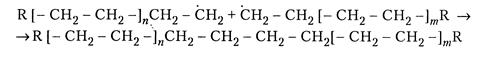

(3.3)

(3.3)

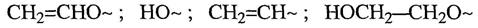

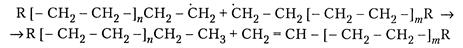

(3.4)

(3.4)

(3.5)

(3.5)

(3.6)

(3.6)

(3.7)

(3.7)

(3.8)

(3.8)

(3.9)

(3.9)

(3.10)

(3.10)

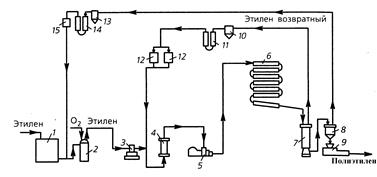

Рис. 3.5 – Схема производства ПЭВД в присутствии инициатора кислорода: 1 – хранилище этилена; 2 – смеситель этилена низкого давления; 3 – компрессор первого каскада; 4 – смеситель этилена высокого давления; 5 – компрессор второго каскада; 6 – трубчатый реактор; 7 – отделитель высокого давления; 8 – отделитель низкого давления; 9 – экструдер-гранулятор; 10, 13 – циклоны; 11, 14 – холодильники; 12, 15 – фильтры.

Дата добавления: 2014-12-16; просмотров: 1607;