ПРУЖИНЫ. УПРУГИЕ ЭЛЕМЕНТЫ В МАШИНАХ

Образуются выступами на валу, входящими в сопряжённые пазы ступицы колеса. Как по внешнему виду, так и по динамическим условиям работы шлицы можно считать многошпоночными соединениями. Некоторые авторы называют их зубчатыми соединениями.

Образуются выступами на валу, входящими в сопряжённые пазы ступицы колеса. Как по внешнему виду, так и по динамическим условиям работы шлицы можно считать многошпоночными соединениями. Некоторые авторы называют их зубчатыми соединениями.

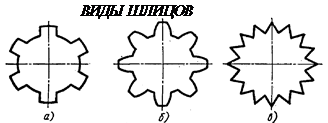

В основном используются прямобочные шлицы (а), реже встречаются эвольвентные (б) ГОСТ 6033-57 и треугольные (в) профили шлицов.

В основном используются прямобочные шлицы (а), реже встречаются эвольвентные (б) ГОСТ 6033-57 и треугольные (в) профили шлицов.

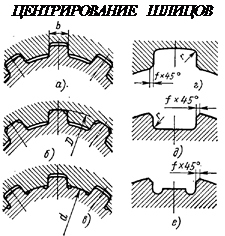

Прямобочные шлицы могут центрировать колесо по боковым поверхностям (а), по наружным поверхностям (б), по внутренним поверхностям (в).

В сравнении со шпонками шлицы:

+ имеют большую несущую способность;

+ лучше центрируют колесо на валу;

+ усиливают сечение вала за счёт большего момента инерции ребристого сечения по сравнению с круглым;

` требуют специального оборудования для изготовления отверстий.

Основными критериями работоспособности шлицов являются:

è сопротивление боковых поверхностей смятию (расчёт аналогичен шпонкам);

è сопротивление износу при фреттинг-коррозии (малые взаимные вибрационные перемещения).

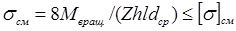

Смятие и износ связаны с одним параметром – контактным напряжением (давлением) sсм. Это позволяет рассчитывать шлицы по обобщённому критерию одновременно на смятие и контактный износ. Допускаемые напряжения [s]см назначают на основе опыта эксплуатации подобных конструкций.

Для расчёта учитывается неравномерность распределения нагрузки по зубьям  ,

,

где Z – число шлицов, h – рабочая высота шлицов, l – рабочая длина шлицов, dср – средний диаметр шлицевого соединения. Для эвольвентных шлицов рабочая высота принимается равной модулю профиля, за dср принимают делительный диаметр.

Условные обозначения прямобочного шлицевого соединения составляют из обозначения поверхности центрирования D, d или b, числа зубьев Z, номинальных размеров d x D (а также обозначения полей допусков по центрирующему диаметру и по боковым сторонам зубьев). Например, D 8 x 36H7/g6 x 40 означает восьмишлицевое соединение с центрированием по наружному диаметру с размерами d = 36 и D = 40 мм и посадкой по центрирующему диаметру H7/g6.

КОНТРОЛЬНЫЕ ВОПРОСЫ

s В чём различие между разъёмными и неразъёмными соединениями ?

s Где и когда применяются сварные соединения ?

s Каковы достоинства и недостатки сварных соединений ?

s Каковы основные группы сварных соединений ?

s Как различаются основные типы сварных швов ?

s Каковы достоинства и недостатки заклёпочных соединений ?

s Где и когда применяются заклёпочные соединения ?

s Каковы критерии прочностного расчёта заклёпок ?

s В чём состоит принцип конструкции резьбовых соединений ?

s Каковы области применения основных типов резьб ?

s Каковы достоинства и недостатки резьбовых соединений ?

s Для чего необходимо стопорение резьбовых соединений ?

s Какие конструкции применяются для стопорения резьбовых соединений ?

s Как распределяется нагрузка по виткам при затяжке резьбы ?

s Как учитывается податливость деталей при расчёте резьбового соединения ?

s Какой диаметр резьбы находят из прочностного расчёта ?

s Какой диаметр резьбы служит для обозначения резьбы ?

s Какова конструкция и основное назначение штифтовых соединений ?

s Каковы виды нагружения и критерии расчёта штифтов ?

s Какова конструкция и основное назначение шпоночых соединений ?

s Каковы виды нагружения и критерии расчёта шпонок ?

s Какова конструкция и основное назначение шлицевых соединений ?

Каковы виды нагружения и критерии расчёта шлицов

ПРУЖИНЫ. УПРУГИЕ ЭЛЕМЕНТЫ В МАШИНАХ

В каждой машине есть специфические детали, принципиально отличающиеся от всех остальных. Их называют упругими элементами. Упругие элементы имеют разнообразные, весьма непохожие друг на друга конструкции. Поэтому можно дать общее определение.

Упругие элементы – детали, жёсткость которых намного меньше, чем у остальных, а деформации выше.

Благодаря этому своему свойству упругие элементы первыми воспринимают удары, вибрации, деформации.

Чаще всего упругие элементы легко обнаружить при осмотре машины, как, например, резиновые покрышки колёс, пружины и рессоры, мягкие кресла водителей и машинистов.

Иногда упругий элемент скрыт под видом другой детали, например, тонкого торсионного вала, шпильки с длинной тонкой шейкой, тонкостенного стержня, прокладки, оболочки и т.п. Однако и здесь опытный конструктор сможет распознать и применять такой "замаскированный" упругий элемент именно по сравнительно малой жёсткости.

На железной дороге из-за тяжести транспорта деформации деталей пути достаточно велики. Здесь упругими элементами, наряду с рессорами подвижного состава, фактически становятся рельсы, шпалы (особенно деревянные, а не бетонные) и грунт путевой насыпи.

Упругие элементы находят широчайшее применение:

è для амортизации (снижение ускорений и сил инерции при ударах и вибрации за счёт значительно большего времени деформации упругого элемента по сравнению с жёсткими деталями);

è для создания постоянных сил (например, упругие и разрезные шайбы под гайкой создают постоянную силу трения в витках резьбы, что препятствует самоотвинчиванию);

è для силового замыкания механизмов (чтобы исключить нежелательные зазоры);

è для аккумуляции (накопления) механической энергии (часовые пружины, пружина оружейного бойка, дуга лука, резина рогатки, согнутая вблизи студенческого лба линейка и т.д.);

è для измерения сил (пружинные весы основаны на связи веса и деформации измерительной пружины по закону Гука).

Обычно упругие элементы выполняются в виде пружин различных конструкций.

Основное распространение в машинах имеют упругие пружины сжатия и растяжения. В этих пружинах витки подвержены кручению. Цилиндрическая форма пружин удобна для размещения их в машинах.

Основной характеристикой пружины, как и всякого упругого элемента, является жёсткость или обратная ей податливость. Жёсткость K определяется зависимостью упругой силы F от деформации x. Если эту зависимость можно считать линейной, как в законе Гука, то жёсткость находят делением силы на деформацию K = F / x.

Основной характеристикой пружины, как и всякого упругого элемента, является жёсткость или обратная ей податливость. Жёсткость K определяется зависимостью упругой силы F от деформации x. Если эту зависимость можно считать линейной, как в законе Гука, то жёсткость находят делением силы на деформацию K = F / x.

Если зависимость нелинейна, как это и бывает в реальных конструкциях, жёсткость находят, как производную от силы по деформации K=∂F/∂x.

Очевидно, что здесь нужно знать вид функции F=f(x).

Для больших нагрузок при необходимости рассеяния энергии вибрации и ударов применяют пакеты упругих элементов (пружин).

Идея состоит в том, что при деформации составных или слоистых пружин (рессор) энергия рассеивается за счёт взаимного трения элементов.

|

Пластинчатые пакетные рессоры успешно применялись с первых шагов транспортного машиностроения – ещё в подвеске карет, применялись они и на электровозах, и электропоездах первых выпусков, где были из-за нестабильности сил трения позже заменены витыми пружинами с параллельными демпферами, их можно встретить в некоторых моделях автомобилей и строительно-дорожных машин.

Пластинчатые рессоры обладают большим демпфированием (способностью рассеивать вибрацию).

|

Пакет тарельчатых пружин используется для амортизации ударов и вибрации в межтележечной упругой муфте электровозов ЧС4 и ЧС4Т.

В развитие этой идеи по инициативе сотрудников нашей академии на Куйбышевской Дороге применяются тарельчатые пружины (шайбы) в болтовых соединениях накладок рельсовых стыков. Пружины подкладываются под гайки перед затяжкой и обеспечивают высокие постоянные силы трения в соединении, к тому же разгружая болты.

Материалы для упругих элементов должны иметь высокие упругие свойства, а главное, не терять их со временем.

Основные материалы для пружин – высокоуглеродистые стали 65,70, марганцовистые стали 65Г, кремнистые стали 60С2А, хромованадиевая сталь 50ХФА и т.п. Все эти материалы имеют более высокие механические свойства по сравнению с обычными конструкционными сталями.

В 1967 году в Самарском Аэрокосмическом университете был изобретён и запатентован материал, названный металлорезиной "МР". Материал изготавливается из скомканной, спутанной металлической проволоки, которая затем прессуется в необходимые формы.

Колоссальное достоинство металлорезины в том, что она великолепно сочетает прочность металла с упругостью резины и, кроме того, за счёт значительного межпроволочного трения рассеивает (демпфирует) энергию колебаний, являясь высокоэффективным средством виброзащиты.

Густоту спутанной проволоки и силу прессования можно регулировать, получая заданные значения жёсткости и демпфирования металлорезины в очень широком диапазоне.

Металлорезина, несомненно, имеет перспективное будущее в качестве материала для изготовления упругих элементов.

Упругие элементы требуют весьма точных расчётов. В частности, их обязательно рассчитывают на жёсткость, поскольку это главная характеристика.

Однако конструкции упругих элементов столь разнообразны, а расчётные методики столь сложны, что привести их в какой-либо обобщённой формуле невозможно. Тем более в рамках нашего курса, который на этом закончен.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. По какому признаку в конструкции машины можно найти упругие элементы ?

2. Для каких задач применяются упругие элементы ?

3. Какая характеристика упругого элемента считается главной ?

4. Из каких материалов следует изготавливать упругие элементы ?

5. Каким образом на Куйбышевской дороге применяются тарельчатые шайбы-пружины ?

СОДЕРЖАНИЕ КОНСПЕКТА ЛЕКЦИЙ

| ВВЕДЕНИЕ………………………………………………………………………………… | |

| 1. ОБЩИЕ ВОПРОСЫ РАСЧЕТА ДЕТАЛЕЙ МАШИН…………………………………... | |

| 1.1. Ряды предпочтительных чисел………………………………………………... | |

| 1.2. Основные критерии работоспособности деталей машин…………………… 1.3. Расчет на сопротивление усталости при переменных напряжениях……….. | |

| 1.3.1. Переменные напряжения…………………………………………….. 1.3.2. Пределы выносливости……………………………………………….. 1.4. Коэффициенты безопасности…………………………………………………. | |

| 2. МЕХАНИЧЕСКИЕ ПЕРЕДАЧИ…………………………………………………………... 2.1. Общие сведения……………………………………………………………….. 2.2. Характеристика передач привода…………………………………………….. | |

| 3. ЗУБЧАТЫЕ ПЕРЕДАЧИ ………………………………………………………………….. 4.1. Условия работоспособности зубьев…………………………………………. 4.2. Материалы зубчатых передач…………………………………………........... 4.3. Характерные виды разрушения зубьев……………………………………… 4.4. Расчетная нагрузка……………………………………………………………. 4.4.1. Коэффициенты расчетной нагрузки…………………………………. 4.4.2. Точность зубчатых передач………………………………………….. 4.5. Цилиндрические зубчатые передачи……………………………………… | |

| 4.5.1. Силы в зацеплении……………………………………………………. 4.5.2. Расчет на сопротивление контактной усталости……………………. 4.5.3. Расчет на сопротивление изгибной усталости……………………… 4.6. Конические зубчатые передачи……………………………………………… 4.6.1. Основные параметры…………………………………………………. 4.6.2. Силы в зацеплении……………………………………………………. 4.6.3. Расчет на сопротивление контактной усталости…………………… 4.6.4. Расчет на сопротивление усталости при изгибе……………………. | |

| 5. ЧЕРВЯЧНЫЕ ПЕРЕДАЧИ…………………………………………………………………. 5.1. Общие сведения……………………………………………………………….. 5.2. Силы в зацеплении……………………………………………………………. 5.3. Материалы червячных передач……………………………………………… 5.4. Расчет на прочность………………………………………………………….. | |

| 5.5. Тепловой расчет………………………………………………………………. 6. ВАЛЫ И ОСИ………………………………………………………………………………. 6.1. Общие сведения……………………………………………………………….. 6.2. Расчетная нагрузка и критерий работоспособности………………………… 6.3. Проектировочный расчет валов………………………………………………. 6.4. Расчетная схема и порядок расчета вала…………………………………….. 6.5. Расчет на статическую прочность……………………………………………. 6.6. Расчет на сопротивление усталости………………………………………….. 6.7. Расчет валов на жесткость и виброустойчивость…………………………… | |

| 7. ПОДШИПНИКИ КАЧЕНИЯ ……………………………………………………………… 7.1. Классификация подшипников качения……………………………………… 7.2. Обозначение подшипников по ГОСТ 3189-89……………………………… 7.3. Особенности радиально-упорных подшипников…………………………… 7.4. Схемы установки подшипников на валах…………………………………… 7.5. Расчетная нагрузка на радиально-упорные подшипники………………….. 7.6. Причины выхода из строя и критерии расчета………………………........... 7.7. Материалы деталей подшипников……..……………………………………. 7.8. Подбор подшипников по статической грузоподъемности (ГОСТ 18854-94)……………………………………………………………… | |

| 7.9. Подбор подшипников по динамической грузоподъемности (ГОСТ 18855-94)……………………………………………………………… 7.9.1. Исходные данные……………………………………………………. 7.9.2. Основание подбора………………………………………………….. 7.9.3. Особенности подбора подшипников……………………………….. | |

| 8. ПОДШИПНИКИ СКОЛЬЖЕНИЯ…………………………………………………………. | |

| 8.1. Общие сведения …………………………………………………………….. | |

| 8.2. Условия работы и режимы трения …………………………………………… | |

| 7. МУФТЫ | |

| 7.1. Жёсткие муфты | |

| 7.2. Компенсирующие муфты | |

| 7.3. Подвижные муфты | |

| 7.4. Упругие муфты | |

| 7.5. Фрикционные муфты | |

| 8. СОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН | |

| 8.1. Неразъёмные соединения | |

| 8.1.1. Сварные соединения | |

| Расчёт на прочность сварных швов | |

| 8.1.2. Заклёпочные соединения | |

| 8.2. Разъёмные соединения | |

| 8.2.1. РЕЗЬБОВЫЕ СОЕДИНЕНИЯ | |

| Расчёт на прочность резьбовых соединений | |

| 8.2.2. Штифтовые соединения | |

| 8.2.3. Шпоночные соединения | |

| 8.2.4. Шлицевые соединения | |

| 9. Пружины…………………………………… |

| <== предыдущая лекция | | | следующая лекция ==> |

| Шлицевые соединения | | | Аграрное право. |

Дата добавления: 2014-12-13; просмотров: 1668;