Требования к методам контроля

11.2.1 Влажность и крупность заполнителя смесей определяют по ГОСТ 8735.

11.2.2 Подвижность, водоудерживающую способность растворных смесей определяют по

ГОСТ 5802.

11.2.10 Паропроницаемость растворов определяют согласно ГОСТ 28575.

11.2.11 Истираемость растворов определяют согласно ГОСТ 13087.

11.2.12 Плотность растворов определяют по ГОСТ 5802.

11.2.13 Время возможного технологического передвижения по уложенной плитке и заполненных

швах определяется в часах, как время, когда прочность сцепления растворов с основой согласно

11.2.19 составляет не менее 0,3 МПа.

11.2.14 Содержание воздушных пор в растворах определяют по методике ГОСТ 12730.4 и этому

стандарту с изготовлением образцов-балочек 40 мм х 40 мм 160 мм и использованием в качестве

жидкости керосина, в который их погружают во время испытаний.

11.2.15 Упаковку, маркировку смесей проверяют осмотром подготовленной к отгрузке продукции.

11.2.9 Массу нетто в единицах потребительской тары проверяют взвешиванием на весах по

ГОСТ 29329.

11.2.12 Внешний вид смеси определяют визуально. Навеску сухой смеси массой 10 г помещают

на стеклянную пластинку и разравнивают шпателем слоем до наибольшей крупности частиц, но не

менее 1 мм. Смесь должна быть однородной по цвету и не содержать посторонних включений,

видимых невооруженным глазом.

11.2.13 Предел прочности на растяжение при изгибе и предел прочности при сжатии раствора на

воздушных вяжущих определяют по ДСТУ Б В.2.7-82 и этому стандарту. Для гипсовых смесей - после

выдерживания 7 суток в воздушно-сухих условиях, а потом - высушивания до постоянной массы при

температуре (50 ±5) °С. Прочность раствора на гидравлических вяжущих - по ГОСТ 5802 в возрасте

трех дней и 28 дней, которые твердели в воздушно-сухих условиях. Для растворов на основе анкерных

смесей - через 6 ч после окончания схватывания, в возрасте один день и 28 дней.

ДСТУ-П Б В.2.7-126:2006

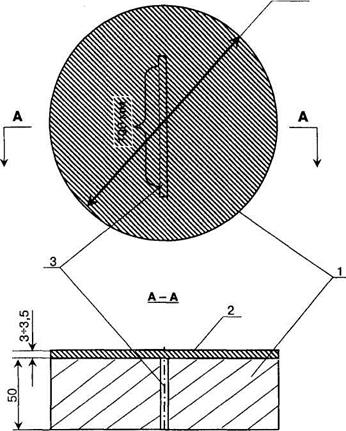

О150

О150

1- бетонный образец; 2 - испытываемое покрытие; 3 - прорезь

Рисунок 1. Общий вид образца для испытаний на водонепроницаемость

1 - бетонный образец; 2 - покрытие испытываемой смесью; 3 - прорезь; 4 - поверхность испытываемого образца; 5 - испытательная камера стенда; 6 - уплотнение

Рисунок 2. Схема расположения образца для испытания на водонепроницаемость

ДСТУ-П Б В.2.7-126:2006

11.2.15.3 Воднонепроницаемость растворов на основе гидроизоляционных смесей определяют

согласно ГОСТ 12730.5 (раздел 2) и этому стандарту. Для испытания изготовляются образцы-ци-

линдры диаметром 150 мм и высотой 50 мм, в них делают прорези шириной от 1,0 мм до 1,5 мм и

длиной 100 мм (рисунок 1). Эти образцы устанавливают в испытательную камеру стенда по схеме,

приведенной на рисунке 2.

11.2.15.4 Цвет декоративных растворов определяют с использованием соответствующего образца

по "Каталогу образцов цвета" предприятия-изготовителя.

Соответствие цвета раствора и образца определяют на изделиях круглой формы диаметром 10 см и высотой 1 см. Приготовленные пробы растворной смеси разравнивают во время формования изделий, которые оставляют во влажных условиях на одни сутки. Далее выполняется визуальная оценка соответствия цвета изделия образцу.

11.2.14 Определение растекаемости смесей

11.2.16.1 Растекаемость растворных смесей определяют по диаметру расплыва смеси из кольца

прибора Вика (далее - кольцо), которая определяется по следующей методике.

11.2.16.2 Средства испытания и вспомогательные приспособления:

12.6 весы с погрешностью взвешивания ± 1 г по ГОСТ 29329 или по ГОСТ 24104;

12.7 миска пластиковая с закругленным дном объемом не менее 500 см3, диаметром 20 ±3 см;

12.8 шпатель пластинчатый по ГОСТ 10778;

12.9 термометр по ГОСТ 13646;

12.10стекло размером 500 мм х 500 мм х 4 мм;

12.11кольцо прибора Вика по ГОСТ 310.3;

12.12линейка длиной не менее 300 мм по ГОСТ 427;

12.13секундомер;

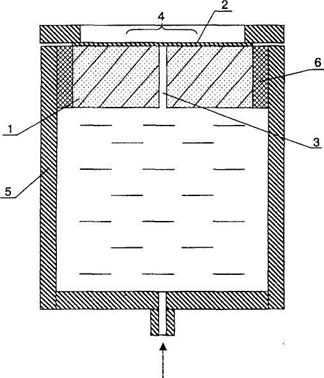

12.14смеситель с насадкой со скоростью вала 400-600 оборотов в минуту (рисунок 3).

1 - стержень диаметром (7 ± 2) мм; 2 - лопасти диаметром (50 ± 5) мм, толщиной от 1,5 мм до 2 мм, отогнутые под углом (45 ± 5)°, которые размещены одна от другой на расстоянии от 60 мм до 80 мм.

Рисунок 3 - Общий примерный вид насадки для смесителя

11.2.14.3 Порядок подготовки к проведению испытаний:

9.17воду в количестве, определенном "Инструкцией по применению" данной смеси, выливают в

миску;

11.2.16.3 пробу смеси весом (300 ± 1) г высыпают в миску с водой;

11.2.16.4 включают секундомер и перемешивают смесителем смесь с водой в течение (60 ±5) с;

9.18оставляют растворную смесь на (120±5) с без перемешивания и снова перемешивают ее в

течение (30±2) с.

ДСТУ-П Б В.2.7-126:2006

11.2.14.4 Порядок проведения испытания:

- стекло протереть влажной тряпкой и поставить на него кольцо, в которое влить полученную

растворную смесь так, чтобы оно было полностью заполнено;

- быстрым движением поднять кольцо (одновременно включить секундомер) вверх так, чтобы

растворная смесь свободно растекалась;

- тщательно очистить кольцо от остатков растворной смеси и поместить эти остатки в середину

массы;

- через 60 с после момента поднятия кольца замерить линейкой диаметр расплыва массы с

точностью до 0,5 см в двух взаимно перпендикулярных направлениях.

11.2.14.5 Обработка результатов испытания по 11.1.5.

11.2.15 Определение срока пригодности саморастекающихся растворных смесей к растеканию

- Срок пригодности определяется временем существенной потери их пластичности.

- Средства испытания и вспомогательные приспособления:

- весы с погрешностью взвешивания +1 г по ГОСТ 29239 или по ГОСТ 24104;

- миска пластиковая с закругленным дном объемом не менее 500 см3, диаметром (20 ±3) см;

- шпатель пластинчатый по ГОСТ 10778;

- стеклянная палочка по ГОСТ 23932;

- термометр по ГОСТ 13646;

- секундомер;

- смеситель с насадкой по 11.2.14.2.

11.2.17.1 Порядок подготовки к проведению испытаний по 11.2.14.3.

11.2.17.2 Порядок проведения испытания:

- растворную смесь оставить в миске на время, на 5 мин меньше срока годности, приведенного

в таблице 3;

- через 5 мин через середину миски (по диаметру) стеклянной палочкой оставить в растворной

смеси канавку глубиной от 5 мм до 7 мм. После удаления стеклянной палочки из растворной смеси

наблюдать, выравнялась ли ее поверхность или есть канавка от палочки;

- испытание выполняют через каждые 5 мин до того времени, пока растворная смесь потеряет

способность заполнять канавку от стеклянной палочки.

11.2.15.5 Обработка результатов испытания

Результатом испытания является время в минутах от начала перемешивания воды со смесью до момента последнего испытания, когда растворная смесь еще заполняла канавку, оставленную стеклянной палочкой.

При этом снижение показателей подвижности (по методике 11.2.2) не должно превышать 20 %, а растекаемости (по методике 11.2.14) - 10 %.

Определение сроков годности других растворных смесей на гидравлических вяжущих производят по ГОСТ 5802, на воздушных вяжущих - по ДСТУ Б В.2.7-82.

11.2.16 Определение открытого времени

11.2.17.3 Открытое время, как допустимое время выдерживания растворной смеси для закреп-

ления материалов, определяют от начала ее нанесения на основу до момента образования корки на

поверхности растворной смеси, которая препятствует закреплению материала.

11.2.17.3 Средства испытания и вспомогательные приспособления:

- весы с погрешностью взвешивания +1 г по ГОСТ 29329 или по ГОСТ 24104;

- миска пластиковая с закругленным дном объемом не менее 500 см3, диаметром (20 + 3) см;

- шпатель пластинчатый по ГОСТ 10778;

- термометр по ГОСТ 13646;

- секундомер;

- плита бетонная 400 мм х 400 ммх40 мм согласно 11.2.19.3;

- гиря массой 2 кг по ДСТУ ГОСТ 7328;

- керамическая плитка по ДСТУ Б В.2.7-67 размером 50 мм х 50 мм с водопоглощением (15 + 3) %

для клеев группы ЗК1, ЗКЗ, ЗК5 и ЗК; плитка из естественного камня или стекловидная размером

50 мм х 50 мм и водопоглощением не более 0,2 % для клеев группы ЗК2, ЗК4;

- шпатель с квадратными зубцами 6 мм х 6 мм по ГОСТ 10778;

- смеситель с насадкой по 11.2.14.2.

ДСТУ-П Б В.2.7-126:2006

11.2.18.1 Порядок подготовки к проведению испытаний по 11.2.14.3

11.2.18.2 Порядок проведения испытания:

- растворную смесь с помощью зубчатого шпателя, который необходимо держать под углом

около 60° к поверхности, нанести на бетонную плиту;

- через 5,10,15, 20, 25, 30 мин после нанесения на растворную смесь приклеить шесть плиток на

расстоянии 50 мм одна от другой. Каждую из них нагрузить гирей 2 кг на (30 ± 5) с;

- через 28 дней выдерживания в воздушно-сухих условиях провести их испытания согласно

ГОСТ 28089.

11.2.16.5 Обработка результатов испытания:

- показатель прочности сцепления с основой определяют с точностью до 0,1 МПа как отношение

суммарной нагрузки к площади склеивания;

- открытым временем в минутах считают максимальный интервал времени, при котором испы-

тываемый раствор отвечает прочности сцепления с основой на растяжение не менее 0,5 МПа.

11.2.17 Определение времени корректировки

11.2.18.3 Время корректировки положения закрепляемого материала оценивают как время от

начала приклеивания первой плитки к моменту испытания последней плитки, когда еще не произошел

ее отрыв после корректировки положения.

1) Средства испытания и вспомогательные приспособления:

5.10весы с погрешностью взвешивания ± 1 г по ГОСТ 29329 или по ГОСТ 24104;

5.11миска пластиковая с закругленным дном объемом не менее 500 см3, диаметром (20 ±3) см;

5.12шпатель пластинчатый по ГОСТ 10778;

5.13термометр по ГОСТ 13646;

5.14секундомер;

5.15плита бетонная 400 мм х 400 мм х 40 мм;

5.16керамическая плитка 50 мм х 50 мм по ДСТУ Б В.2.7-67;

5.17гиря массой 500 г по ДСТУ ГОСТ 37328;

5.18шпатель с квадратными зубцами 6 мм х 6 мм по ГОСТ 10778;

5.19смеситель с насадкой по 11.2.14.2.

11.2.25.1 Порядок подготовки к проведению испытаний по 11.2.14.3.

11.2.25.2 Порядок проведения испытания:

- растворную смесь с помощью шпателя с квадратными зубцами, который необходимо держать

под углом около 60 °С к поверхности, нанести на горизонтальную бетонную плиту;

- на полученный слой растворной смеси одновременно положить шесть керамических плиток на

расстоянии 50 мм одна от другой и одновременно нагрузить их гирями массой по 500 г на (30 + 2) с;

- через 10 мин повернуть каждую уложенную плитку на 180° (без усилия и отрыва) и такую

операцию повторять через каждые 5 мин, пока после проведенного испытания плитка оторвется от

растворной смеси.

11.2.17.5 Обработка результатов испытания:

- результатом испытания является время в минутах от начала приклеивания первой плитки к

моменту последнего испытания, когда плитка еще не оторвалась.

11.2.18 Определение смещения закрепляемого материала (склонность к сползанию)

11.2.25.3 Склонность к сползанию керамической плитки определяют, как ее перемещение в

вертикальной плоскости по растворной смеси толщиной (3 ±0,5) мм, нанесенной на текстолитовую

плиту.

11.2.25.4 Средства испытания и вспомогательные приспособления:

5.20весы с погрешностью взвешивания ± 1 г по ГОСТ 29329 или по ГОСТ 24104;

5.21миска пластиковая с закругленным дном объемом не менее 500 см3, диаметром (20 ±3) см;

5.22шпатель пластинчатый по ГОСТ 10778;

5.23термометр по ГОСТ 13646;

5.24секундомер;

5.25плита текстолитовая 400 мм х 400 м х 10 мм;

ДСТУ-П Б В.2.7-126:2006

11.2.27.1 плитка размером 100 м х 100 мм и массой (200 ±10) г с водопоглощением не более 0,2 %;

для испытаний смесей ЗК1 - плитка размером 150 мм х 150 мм, массой (190+10) г с водопоглощением

(15+3)%;

5.26гиря массой 5 кг по ДСТУ ГОСТ 7328;

5.27груз массой (300 ± 1) г;

5.28шпатель с квадратными зубцами 6 мм х 6 мм по ГОСТ 10778;

5.29индикатор часового типа с ценой деления 0,01 мм;

5.30смеситель с насадкой по 11.2.14.2.

11.2.29.1 Порядок подготовки к проведению испытаний по 11.2.14.3.

11.2.29.2 Порядок проведения испытания:

11.2.27.2 растворную смесь с помощью шпателя с квадратными зубцами, который необходимо держать

под углом около 60° к поверхности, нанести на текстолитовую плиту, находящуюся в горизонтальном

положении;

11.2.27.3 на слой растворной смеси положить керамическую плитку и нагрузить ее по центру гирей 5 кг на

(30 + 2) с. Закрепить индикатор возле одного из ребер плитки;

11.2.27.4 перевести в вертикальное положение текстолитовую плиту с нанесенным слоем растворной

смеси и размещенной на ней плиткой так, чтобы индикатор был под плиткой;

11.2.27.5 через 10 мин зафиксировать показания индикатора. Для смесей ЗК1 навесить на плитку груз

массой (300 ± 1) г на (60+2) с и снова зафиксировать показания индикатора.

11.2.18.5 Обработка результатов испытания:

- результатом испытания является замер сползания плитки, мм, при его наличии.

11.2.19 Определение прочности сцепления с основой

11.2.19.1 Прочность сцепления раствора с основой определяют на макетах, твердеющих в опре-

деленных условиях. После затвердения определяют прочность сцепления раствора с основой макета

согласно ГОСТ 28089.

Макеты следует выдерживать после изготовления к моменту испытания в таких условиях:

11.2.29.3 макет выдерживают 28 дней в воздушно-сухих условиях. После этого к плиткам приклеивают

металлические отрыватели;

11.2.29.4 температурное воздействие: макет выдерживают в течение 14 дней в воздушно-сухих условиях,

а последующие 14 дней - в сушильном шкафу с температурой 70 °С. После этого вынимают из шкафа

и выдерживают не менее 24 ч в воздушно-сухих условиях. Потом к плиткам приклеивают метал-

лические отрыватели;

11.2.29.5 замачивание в воде: макет выдерживают 7 дней в воздушно-сухих условиях, а последующие

20 дней - в водяной ванне при температуре воды (20 +2) °С. После этого макет вынимают, высу-

шивают, приклеивают металлические отрыватели, через 7 ч после приклеивания погружают макет в

воду на 24 ч;

11.2.29.6 попеременное замораживание - оттаивание: макет выдерживают 7 суток в воздушно-сухих

условиях и 21 день - в водяной ванне при температуре воды (20 + 2) °С.

Потом макет подвергается циклам замораживания - оттаивания:

- 2ч- при температуре минус (18 + 2) °С;

- 2 ч - в водяной ванне при температуре воды от 12 °С до 20 °С.

После прохождения контрольного количества циклов макет оставляют в воздушно-сухих условиях для высыхания в течение 24 ч, потом его осматривают для оценки заметных изменений по сравнению с образцом отнесения: потеря цвета, выщербливание, шелушение, образование трещин.

После этого приклеивают металлические отрыватели.

11.2.19.2 Средства испытания и вспомогательные приспособления:

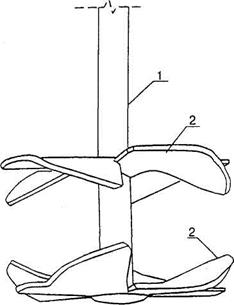

5.31трубка Карстенса (рисунок 4) - стеклянный мерный цилиндр с внутренним диаметром 10 мм, с

конусным расширением до 20 мм и шлифом у основания, объем 10 мм, цена деления 0,1 мл;

5.32плита бетонная 200 м х 200 мм х 40 мм;

5.33керамическая плитка по ДСТУ Б В.2.7-67;

5.34эпоксидный клей по ГОСТ 28089;

5.35стеклянная плитка по ГОСТ 17057;

5.36гиря массой 2 кг по ДСТУ ГОСТ 7328;

5.37металлический отрыватель (50 ± 1) мм х (50 ± 1) мм х (10± 1) мм;

5.38шпатель пластинчатый по ГОСТ 10778.

ДСТУ-П Б В.2.7-126:2006

|

Рисунок 4 - Схема трубки Карстенса

11.2.19.3 Порядок подготовки образцов к испытанию:

11.2.16.5 испытание проводят с использованием предварительно изготовленных макетов на специально

подготовленной плите из бетона класса ВЗО толщиной не менее 40 мм. Плиту после формования

выдерживают в воздушно-сухих условиях одни сутки, потом шесть суток в воде, затем 21 сутки в воз-

душно-сухих условиях. Влажность готовой плиты должна быть не более 3 % по массе, водопоглощение

поверхности, определяемое с помощью трубки Карстенса в течение 4 ч, должно быть в пределах от

0,5 см3 до 1,5 см3. Гладкая поверхность плиты должна быть обеспылена;

11.2.16.6 определение водопоглощения бетонной плиты с помощью трубки Карстенса. На плиту с по-

мощью парафина приклеивают три трубки Карстенса: одну - на середине плиты, две - одна против

другой на расстоянии 50 мм от края. После затвердения парафина в трубки наливают по 10 мл воды.

Через 24 ч фиксируют объем поглощенной бетоном воды;

11.2.16.7 керамическую плитку с водопоглощением (15 +3) % разрезают на образцы размером

(50x50) ±1 мм и используют для клеев ЗК1, ЗКЗ, ЗК5 и ЗК6. Плитку из природного камня или

стекловидную с водопоглощением не более 0,2 % также разрезают на образцы размером

(50x50) ±1 мм и используют для клеев ЗК2, ЗК4. Все образцы наклеивают на плиту с помощью

испытываемой растворной смеси слоем (2 - 3) мм. После приклеивания плиток их пригружают

гирей массой 2 кг, которую устанавливают по центру плитки на (30 ±2) с. Приготовленный макет

выдерживается в соответствующих условиях твердения, предусмотренных рекомендациями по ис-

пользованию смеси;

11.2.16.8 после выдерживания в соответствующих условиях твердения приклеивают металлические

отрывные пластины установленного образца к поверхности плитки эпоксидным клеем. Далее ис-

пытывают раствор на прочность сцепления путем определения усилия на отрыв плитки от основы и

оформляют результаты согласно ГОСТ 28089.

Определение прочности сцепления других растворных смесей с основой выполняют с помощью тех же отрывных пластин, которые наклеивают непосредственно на поверхность испытываемого материала после его затвердения. На испытываемом материале заранее ограничивают необходимую площадь отрыва.

Для ограничения площади отрыва используют специальные металлические приспособления с острыми нижними гранями, которые перед установкой в растворную смесь смазывают минеральной смазкой.

Порядок проведения испытаний и оформление результатов - по ГОСТ 28089.

11.2.20 Определение морозостойкости

11.2.20.1 Морозостойкость растворов определяется по ДСТУ Б В.2.7-48 (базовый метод), ГОСТ 5802 и настоящему стандарту на образцах размером 40 мм х 40 мм х 160 мм, изготовленных по 11.2.14.3 в металлических формах. Образцы вынимают из форм через 24 ч твердения и сохраняют в течение 27 дней в помещении (камере) при относительной влажности 95 %. После этого их испытывают на морозостойкость.

ДСТУ-П Б В.2.7-126:2006

Количество циклов, приводящих к потере 25 % прочности по сравнению с образцами, которые не подвергались испытаниям, определяет их морозостойкость.

Допускается оценка морозостойкости согласно ДСТУ Б В.2.7-49 (ускоренный метод).

11.2.21 Определение трещиностойкости растворов

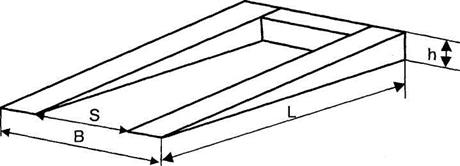

11.2.21.1 Трещиностойкость растворов определяют при помощи образцов, получаемых нанесением растворной смеси, приготовленной согласно 11.2.14.3, на основу с водопоглощением не более 3 % (11.2.19.3) по рамке (рисунок 5) размером по таблице 12 слоем переменного сечения от минимально до максимально рекомендованной производителем толщины.

Позитивной оценкой трещиностоикости является отсутствие трещин на образцах с максимально рекомендованной толщиной после их твердения в течение 24 ч в воздушно-сухих условиях.

Рисунок 5 - Рамка для определения трещиностойкости растворов

Таблица 12 - Размеры рамки

| Название смесей по функциональному назначению | Высота рамки, h, мм | Длина рамки, L, мм | Ширина рамки, мм | ||

| В | S | ||||

| Штукатурные | |||||

| Шпаклевочные и для расшивки швов | |||||

11.2.22 Определение усадки и расширения растворов

11.2.22.1 Усадку и расширение растворов контролируют по ГОСТ 24544 (для ячеистых бетонов).

Порядок подготовки к проведению испытаний - по 11.2.14.3. Распалубку образцов выполняют сразу после окончания схватывания и берут начальный отсчет линейного размера образца, с которым сравниваются все дальнейшие измерения размера при определении усадки или расширения.

11.2.23 Определение коэффициента водопоглощения растворов

11.2.23.1 Коэффициент водопоглощения растворов определяется путем измерения массы воды, поглощенной слоем раствора, нанесенного на стеклянную пластинку площадью не менее 50 см2. Для этого на пластинку наносят шпателем вручную под углом 60° за два рабочих взаимно перпендикулярных прохода растворную смесь с органическим связующим слоем толщиной 5 мм. Растворную смесь с минеральным вяжущим наносят слоем 20 мм. Полученный слой твердеет в течение 28 дней в воздушно-сухих условиях. После этого боковые поверхности образцов обрабатывают водонепроницаемыми материалами. Потом стеклянную пластинку с нанесенным слоем взвешивают (m1) и погружают в воду на 24 ч, после чего вынимают, осторожно промокают фильтровальной бумагой и снова взвешивают (m2). Вычисляют коэффициент водопоглощения по формуле:

(1)

(1)

где m2 - масса водонасыщенного образца, кг;

m1 - масса сухого образца, кг;

F - площадь образца в плане, м2;

- время погружения, ч.

- время погружения, ч.

11.2.24 Определение водопоглощения реставрационных растворов

Водопоглощение реставрационных растворов определяется с помощью трубки Карстенса согласно 11.2.19.2. Растворную смесь наносят на асбоцементную пластинку согласно 11.2.14.3 и оставляют затвердевать 24 ч после нанесения. На образец с помощью парафина приклеивают три

ДСТУ-П Б В.2.7-126:2006

трубки Карстенса: одну - на середине плиты, две - одна против другой на расстоянии 50 мм от края. После того, как парафин затвердеет, в трубки наливают по 10 мл воды. Через 24 ч фиксируют объем поглощенной образцом воды.

Результатом определения водопоглощения является отношение среднего арифметического значения количества воды, поглощенной раствором под трубками, к площади контакта поверхности материала с водой.

11.2.25 Определение относительного удлинения

11.2.29.3 Относительное удлинение гидроизоляционных покрытий (растворов) определяют, как

изменение длины образца во время нагружения по следующей методике.

14.2.29.3 Средства испытания и вспомогательные приспособления:

9.34разрывная машина, отвечающая следующим требованиям: шкала нагружения должна быть от

0 до 5000 Н с погрешностью измерения нагружения не более 1 %; скорость движения подвижной

части, удерживающий образец, должна быть равна 2 мм/мин при погрешности ±0,4 мм/мин;

9.35линейка металлическая по ГОСТ 427;

9.36лезвие или острый нож;

9.37полиэтиленовая пленка толщиной не менее 0,2 мм по ГОСТ 10354.

11.2.25.3 Порядок подготовки к проведению испытаний:

9.38гидроизоляционные покрытия получают путем смешивания компонентов гидроизоляционной

смеси (технология приготовления, нанесение и выдерживание определяются инструкциями изго-

товителя) и нанесением ее на поверхность полиэтиленовой пленки с последующим выравниванием

металлическим шпателем. Толщина гидроизоляционного покрытия должна составлять (3 ±0,5) мм;

9.39образцы для испытания размером 15 мм х 50 мм вырезают с помощью лезвия по шаблону из

гидроизоляционного покрытия, отступив от краев не менее чем 20 мм;

9.40образцы не должны иметь дефектов (пузырей, посторонних включений, внутренних трещин

и др.). Для испытаний готовят не менее 5 образцов;

9.41рабочую зону образца определяют метками, которые не должны изменять свойства образца и

вызывать его разрушение при испытании по этим меткам. Длина зоны - (25 ±1) мм. Толщину образца

в рабочей зоне определяют как среднее арифметическое результатов трех измерений. Допускаемое

отклонение толщины образца от среднего значения не должно превышать ± 5 %.

11.2.25.4 Порядок проведения испытания:

9.42образец покрытия закрепляют в зажимах разрывной машины так, чтобы его продольная ось

была размешена в направлении растяжения, а прикладываемые силы действовали по всей ширине

образца. Не допускается деформация образца во время закрепления его в зажимах разрывной

машины;

9.43в процессе испытания не учитывают напряжение и удлинение тех образцов, разрыв которых

произошел вне рабочей зоны.

11.2.25.5 Обработка результатов испытания:

- результатом испытания является среднее арифметическое значение, полученное как разница

между длиной рабочей зоны после и до испытания, отнесенное к длине рабочей зоны до испытания.

Полученный результат приводят в процентах.

11.2.26 Определение прочности на разрыв гидроизоляционных растворов

11.2.26.1 Прочность на разрыв гидроизоляционных растворов определяется как среднее арифметическое значение нагрузок, при которых произошло разрушение образцов покрытия при определении относительного удлинения по 11.2.25.

11.2.27 Определение способности к насыщению солями реставрационных растворов

12.1 Способность к насыщению солями реставрационных штукатурных растворов опре-

деляется как способность к абсорбционному поглощению штукатурным раствором соли из ее кон-

центрированного раствора по следующей методике.

12.2 Средства испытания и вспомогательные устройства:

9.44формы балочки по ГОСТ 310.4;

9.45весы до 1000 г с точностью 0,1 г по ГОСТ 29329 или по ГОСТ 24104;

9.46сушильный шкаф по ОСТ 16.0.801.397;

9.47пресс гидравлический.

ДСТУ-П Б В.2.7-126:2006

11.2.27.3 Порядок подготовки к проведению испытаний:

- растворную смесь готовят в соответствии с рекомендациями изготовителя и формируют из нее

шесть образцов-балочек 40 мм х 40 мм х 160 мм, твердеющих в течение 28 дней в воздушно-сухих

условиях;

- образцы после затвердения высушивают до постоянной массы. Три образца погружают в

насыщенные растворы солей натрия из группы хлоридов, нитратов и сульфатов, в которых их выдер-

живают в течение одних суток. Другие три образца выдерживают как контрольные в лабораторных

условиях;

- насыщенные образцы высушивают до постоянной массы, взвешивают после высушивания и

испытывают на определение предела прочности при сжатии по ГОСТ 310.4.

11.2.27.4 Обработка результатов испытания:

- результатом испытания является среднее арифметическое значение в процентах разницы

показателя предела прочности насыщенных солью образцов и показателя предела прочности Конт-

рольных образцов.

11.2.28 Определение прочности сцепления с бетоном ремонтных растворов

11.2.28.1 Прочность сцепления с бетоном ремонтных растворов определяют по методике 11.2.19.

11.2.29 Определение прогиба

- Прогиб растворов для закрепления определяется как изменение длины образца раст-

вора во время его нагружения до начала разрушения.

12.4 Средства испытания и вспомогательные приспособления:

- металлическая линейка по ГОСТ 427;

- подкладка в виде полиэтиленовой пленки толщиной не менее 0,2 мм по ГОСТ 10354;

- полиэтиленовый пакет для хранения образцов по ГОСТ 12302;

- металлический поддон по ГОСТ 9078;

- кувалда в виде металлической конструкции, отвечающей размерам согласно рисунку 6;

- испытательная стойка в виде двух металлических цилиндрических опор диаметром (10 ± 0,1) мм

с межцентровым расстоянием (200 ± 1) мм и минимальной длиной опоры 60 мм (рисунок 7);

- шаблон в виде жесткой рамки из неадсорбирующего материала с внутренними размерами,

приведенными на рисунке 8, толщиной 3 мм;

- испытательный пресс, способный прижимать кувалду к испытательному образцу со скоростью

2 мм/мин.

12.6 Порядок подготовки к проведению испытаний по 11.2.14.3.

Порядок проведения испытаний:

- прикрепляют полиэтиленовую пленку к поддону так, чтобы поверхность, на которую уклады-

вается растворная смесь, не была деформированной;

- прочно удерживают шаблон на полиэтиленовой пленке и шпателем заполняют его растворной

смесью, после чего осторожно снимают шаблон, оставляя образец;

- образец на поддоне помещают в полиэтиленовый пакет, закрывают его и выдерживают в

лабораторных условиях в течение 14 дней, после чего вынимают и в открытом виде выдерживают еще

14 дней;

- после выдерживания образца в течение 28 суток его снимают с поддона, снимают полиэти-

леновую пленку и укладывают на испытательную стойку;

- деформируют испытываемый образец, прикладывая усилия путем давления на уложенную на

него посередине кувалду со скоростью 2 мм/мин, пока на нижней поверхности образца не появится

первая трещина.

11.2.29.5 Обработка результатов:

- результатом испытаний является среднее арифметическое значение прогиба образца, мм, как

расстояние от точки максимального прогиба до горизонтальной поверхности образца, когда

появилась первая трещина.

|

ДСТУ-П Б В.2.7-126:2006

Дата добавления: 2014-12-09; просмотров: 1131;