Продольная прокатка

Рассмотрим подробнее схему деформирования металла при наиболее распространенной продольной прокатке.

В основе обработки металла давлением лежит процесс пластической деформации, при котором изменяется форма без изменения массы. Все расчеты размеров и формы тела при обработке давлением основаны на законе постоянства объема, суть которого заключается в том, что объем тела до и после пластической деформации принимается неизменным:

V1 = V2 = const (V1 и V2 — объемы тела до и после деформации).

Изменение формы тела может происходить в направлении трех главных осей; при этом каждая точка стремится перемещаться в том направлении, в котором создается наименьшее сопротивление ее перемещению. Это положение в теории обработки металлов давлением носит название закона наименьшего сопротивления.

Примером действия закона наименьшего сопротивления может служить превращение квадратного сечения (или любого другого) образца при его осаживании в круговое. Это правило наименьшего периметра при осаживании.

Законы постоянства объема и наименьшего сопротивления распространяются на все способы обработки металлов давлением.

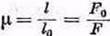

При всех схемах прокатки металл подвергается деформации только на некотором участке, который по мере вращения валков и движения заготовки вперед как бы перемещается по прокатываемому металлу. В процессе прокатки уменьшается толщина заготовки при одновременном увеличении ее длины и ширины. Площадь поперечного сечения заготовки в результате прокатки всегда уменьшается. Отношение полученной длины l к первоначальной l0 (равное отношению первоначальной площади поперечного сечения F0 к полученной F) называется вытяжкой:

Эта величина является одной из основных количественных характеристик деформации при прокатке и составляет обычно 1,1—1,6 за проход, но может быть и больше.

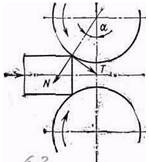

Для прокатки обязательным является наличие контактного трения между валками и деформируемым металлом. В частности, в начальной стадии прокатки должно быть выполнено так называемое условие захвата металла валками. Заготовка подается в валки с некоторой начальной силой (рис. 14.1.4), которая вызывает со стороны валков нормальные реакции N и силу трения Т. Спроектировав эти силы на горизонтальную ось, можно записать условие захвата металла валками (по отношению к одному валку, так как система симметрична):

N sin a < T cos a.

Угол α называется углом захвата. Выразив силу трения через Т = f N (f — коэффициент трения) и подставив это выражение в условие захвата, получим

sin α < f cos α или f > tg α

Таким образом, условие захвата требует, чтобы коэффициент трения между валками и заготовкой был больше тангенса угла захвата.

При горячей прокатке стали гладкими валками угол захвата равен 15-24 °.

Рис. 14.1.4. Схема прокатки

Отметим, что скорость выхода прокатанного металла из валков всегда больше, чем скорость входа заготовки в валки. Это необходимо учитывать при прокатке заготовки одновременно несколькими парами валков.

Дата добавления: 2014-12-05; просмотров: 2847;