Сущность литейного производства

Литейным производством называется технологический процесс изготовления металлических заготовок (отливок) путем заливки жидкого металла в специально приготовленную форму. Форма заполняется металлом через систему каналов, называемую литниковой системой. При этом наружные очертания отливки определяются полостью формы, а внутренние образуются соответствующими фасонными вставками, называемыми стержнями. После затвердевания отливки ее извлекают из формы, освобождают от литниковой системы, очищают и направляют на механическую обработку. В ряде случаев отливки предварительно проходят термическую обработку.

Первые литые изделия получали еще в III-II тысячелетиях до н.э. сначала из бронзы, позже из чугуна. Значительное развитие литье из чугуна получило примерно с XIII-XIV вв. Стальные отливки начали получать в XIX в., литые детали из алюминиевых и магниевых сплавов - несколько десятков лет назад. В настоящее время в литейном производстве применяют множество самых различных сплавов.

Значение литейного производства исключительно велико. Нет ни одной отрасли машиностроения и приборостроения, где не применяли бы литые детали. В машиностроении масса литых деталей составляет около 50% массы машин и механизмов, в станкостроении - около 80%, в тракторостроении - около 60%. Это объясняется рядом преимуществ литейного производства по сравнению с другими способами получения заготовок или готовых изделий. Литьем получают детали как простой, так и очень сложной формы с внутренними полостями, которые нельзя или очень трудно получить другими способами. Во многих случаях это наиболее простой и дешевый способ получения изделий. Масса деталей колеблется от нескольких граммов до нескольких сот тонн.

Некоторые специальные способы литья позволяют получать отливки с высокой чистотой поверхности и точностью по размерам, что резко сокращает или исключает совсем их последующую механическую обработку. Кроме “традиционных” литейных сплавов: чугуна, стали, бронзы, литье все шире применяют для изготовления изделий из нержавеющих и жаропрочных сталей, магнитных и других сплавов с особыми физическими свойствами.

Литейные формы изготавливаются из различных материалов и в зависимости от свойств последних могут использоваться только один раз или многократно. Формы, используемые для получения одной отливки, называются разовыми (эти формы разрушаются при извлечении из них отливки). Формы, используемые для получения сотен и тысяч отливок, называются постоянными (они обычно выполняются металлическими). Некоторое применение в литейном производстве находят полупостоянные формы, изготавливаемые из высокоогнеупорных материалов и могущие использоваться несколько десятков раз.

Разовые формы изготавливаются из песчано-глинистых, песчано-смоляных и песчано-керамических смесей. Такие формы могут выполняться объемными (большой толщины) или оболочковыми (небольшой толщины). Как правило, формы из песчано-глинистых смесей делаются объемными, а из песчано-смоляных и песчано-керамических - оболочковыми. Литье в песчано-глинистые (земляные) формы является наиболее распространенным.

Технологический процесс литья, основанный на применении земляной формы, состоит из нескольких этапов: изготовление моделей и стержневых ящиков, приготовление формовочных и стержневых смесей, изготовление форм и стержней, сборка форм, получение литейного сплава, заливка форм, выбивка отливок из форм, очистка и обрубка отливок.

Модели и стержневые ящики изготовляются в модельном цехе, все остальные операции выполняются в литейном цехе.

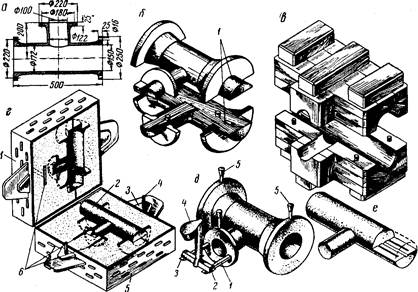

Модель представляет собой инструментальную оснастку, предназначенную для получения полостей литейной формы, соответствующих наружной конфигурации отливки. При изготовлении модели вначале по чертежу детали делают чертеж отливки (рис. 4.1, а), размеры которой увеличивают по отношению к раз мерам детали на величину припусков для механической обработки. По чертежу отливки делают чертеж модели, размеры которой превышают размеры отливки на величину припуска на усадку металла. Для крепления стержней в форме на модели предусматриваются знаки (рис. 4.1, б).

Рис. 4.1. Последовательность изготовления отливки методом литья в песчано-глинистые формы

Стержневой ящик (рис. 4.1, в) представляет собой инструментальную оснастку, предназначенную для получения стержней. В стержневых ящиках также предусматриваются знаки. Стержни (рис. 4.1, е), как правило, изготавливаются сухими и должны быть достаточно прочны при транспортировке их и заливке металла в форму.

Изготовление форм по модели производится с помощью специальных рамок, называемых опоками (рис. 4.1, г). Опоки (верхняя 1 и нижняя 5) являются своеобразным остовом формы, предохраняющим ее от разрушения при изготовлении, сборке, транспортировке и заливке. Центровка их при изготовлении и сборке формы производится при помощи штырей 4, укрепленных в ушках 3.

Каждая половина модели заформовывается в отдельной опоке. После извлечения моделей в нижнюю опоку устанавливаются стержни 2, и затем на нее - верхняя опока.

Стержневой ящик (рис. 4.1, в) представляет собой инструментальную оснастку, предназначенную для получения стержней. В стержневых ящиках также предусматриваются знаки. Стержни (рис. 4.1, е), как правило, изготавливаются сухими и должны быть достаточно прочны при транспортировке их и заливке металла в форму.

Изготовление форм по модели производится с помощью специальных рамок, называемых опоками (рис. 4.1, г). Опоки (верхняя 1 и нижняя 5) являются своеобразным остовом формы, предохраняющим ее от разрушения при изготовлении, сборке, транспортировке и заливке. Центровка их при изготовлении и сборке формы производится при помощи штырей 4, укрепленных в ушках 3.

Каждая половина модели заформовывается в отдельной опоке. После извлечения моделей в нижнюю опоку устанавливаются стержни 2, и затем на нее - верхняя опока.

Элементы литниковой системы 6 (рис. 4.1, г) образуются при помощи соответствующих моделей. Такими элементами обычно являются (рис. 4.1, д): литниковая чаша 4, литниковый стояк 3, шлакоуловители 2 и питатели 1. Полости формы сообщаются с атмосферой через выпоры 5.

4.2. Литейные свойства металлов и сплавов и принципы конструирования литой детали

Сплав, применяемый для получения отливок, наряду с определенными механическими, физическими и химическими свойствами должен обладать также высокими литейными свойствами. Литейными свойствами называются такие технологические особенности металла и сплава, которые определяют его пригодность для получения качественной отливки (без литейных пороков-раковин, рыхлот, трещин и т. д.). Литейные свойства оказывают большое влияние на выбор технологического процесса изотовления отливок. Основными из них являются жидкоте-кучесть, усадка и склонность к ликвации.

Жидкотекучестью называется технологическое свойство жидкого сплава, характеризующее его способность заполнять самые тонкие и сложные полости формы. Это свойство зависит от состава сплава, степени его перегрева, а также от материала формы. Поэтому для сравнения жидкотекучести отдельных сплавов нужно сохранять одинаковыми условия подготовки формы и последующего заполнения ее металлом. Жидкотекучесть наиболее высока у силуминов, оловянистых бронз, серого чугуна, кремнистых чугунов и др. и меньше у углеродистых и низколегированных сталей, белых чугунов и безоловянистых бронз.

Жидкотекучесть выше при заливке сплава в сухие формы и меньше при заливке в сырые песчаные формы. Еще меньше она при литье в постоянные металлические формы.

Сравнительная Жидкотекучесть различных сплавов определяется с помощью специальных технологических проб. Наиболее распространена спиральная проба. Для ее проведения в литейной форме делают спиральный канал постоянного сечения. Путь, проходимый металлом до затвердевания (длина спирали), будет определять величину жидкотекучести.

Усадкой называется свойство металлов и сплавов уменьшать свой объем и размеры при затвердевании и последующем охлаждении. Линейная и объемная усадка выражается в относительных величинах.

Линейная усадка:

где

- размер и литейной форме (на модели);

- размер и литейной форме (на модели);

-размер затвердевшей отливки.

-размер затвердевшей отливки.

Объемная усадка равна:

где

-объем полости формы;

-объем полости формы;

- объем затвердевшей отливки.

- объем затвердевшей отливки.

С усадкой связано много затруднений в производстве отливок. Она является причиной образования внутренних пустот в отливках, трещин и коробления.

Величина усадки сплава определяется его химическим составом и температурой перегрева. Так, усадка серого чугуна уменьшается при увеличении содержания С и Si или при снижении Мn и S.

При получении сложных отливок (рис. 4.2, б) выступающие части формы и стержня противодействуют усадке, поэтому действительная ее величина может оказаться меньше по сравнению со свободной усадкой, имеющей место при отливке деталей простой конфигурации (рис. 4.2, а).

Кроме механического торможения усадки, 'при остывании отливки, имеющей значительную разницу в толщине отдельных сечений, возникает термическое торможение усадки из-за неодновременности остывания (рис. 4.2, в). Возможно также одновременное действие механического и термического торможения усадки (рис. 4.2, г).

Рис. 4.2. Сечение отливок, дающих различную усадку: а - свободную; б - с механическим торможением; в - с термическим торможением; г - с комбинированным торможением

Механическое и термическое торможение усадки вызывает возникновение в остывающей отливке внутренних (литейных) напряжений. При механическом торможении усадки со стороны формы или стержней могут появиться «горячие» трещины, возникающие в области высоких температур (когда сплавы имеют низкую прочность). Термическое торможение усадки обычно приводит к образованию «холодных» трещин или короблению отливок из-за больших термических напряжений, могущих превысить предел прочности.

Ликвацией называется неоднородность по химическому составу в различных точках отливки. Различают дендритную и зональную ликвацию. При дендритной ликвации происходит образование неоднородных по своему составу кристаллов, а при зональной - неоднородных зон в различных частях отливки. Ликвация увеличивается при увеличении в сплаве содержания примесей, имеющих большой удельный вес (W, Мо и др.) или низкую температуру плавления (S, Р и др.).

Зональная ликвация в противоположность дендритной увеличивается при медленном охлаждении отливки, когда создаются условия для перемещения различных фаз под действием разницы удельных весов. Характерным для зональной ликвации является то, что наружные участки и тонкие стенки отливки, охлаждаемые в первую очередь, содержат ликвирующих примесей (S, Р) меньше, чем застывающие позже более массивные части.

При дендритной ликвации легкоплавкие компоненты скапливаются на поверхности отливок или в промежутках между затвердевающими кристаллами.

На физико-механические свойства отливок и эксплуатационные качества литых деталей, кроме рассмотренных выше свойств, влияют и другие факторы. Среди них следует отметить способность металлов и сплавов поглощать газы (Н2, N2, О2и др.), попадающие из шихтовых материалов, окружающей среды, материала формы и т. д. Растворимость газов в расплавленном металле зависит от температуры, понижаясь с ее уменьшением.

Рассмотренные выше литейные свойства сплавов и их влияние на механические свойства отливок необходимо учитывать при проектировании литых деталей.

Принимая во внимание жидкотекучесть отдельных сплавов, нельзя устанавливать, например, толщину стенок детали меньше некоторых предельных значений. Так, при литье в песчаные формы рекомендуются следующие минимальные толщины стенок (в мм): для медных сплавов-2; для ковкого чугуна-2,5; для серого чугуна и алюминиевых сплавов - 3; для стальных отливок-5. Чем тоньше стенки и сложнее конфигурация отливки, тем выше должна быть температура заливки для обеспечения заполнения формы.

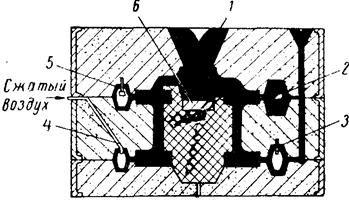

Наиболее радикальной мерой предотвращения усадочных раковин является устройство прибылей на тепловых узлах отливок. Не устраняя самого процесса усадки, прибыль питает основную часть отливки, уводя тем самым усадочную раковину за пределы отливки. Не рассматривая подробно способы расчета прибылей, укажем только, что давление газов в замкнутой усадочной раковине в обычной прибыли меньше атмосферного. Но эффект питания отливки со стороны прибыли будет выше при повышении давления газов в полости усадочной раковины, образующейся в прибыли. С этой целью применяют прибыли, действующие под атмосферным, газовым и повышенным воздушным давлением (рис. 4.3).

Рис. 4.3. Прибыли: 1 - открытая; 2 - обыкновенная отводная закрытая; 3 - закрытая с пористым стержнем (под атмосферным давлением); 4 - закрытая с подачей сжатого воздуха в прибыль; 5-закрытая с газообразующим патроном (под газовым давлением); 6 - холодильник

В прибылях, действующих под газовым давлением, устанавливается специальный патрон с газообразующим зарядом (мел или мел с термитом). Стерженек должен прогреться и начинать выделять газ только после образования на прибыли сплошной твердой корки металла.

Усадочные дефекты получаются в тепловых узлах, т. е. в наиболее массивных местах отливок, которые затвердевают последними. Более тонкие места, затвердевающие быстрее, получаются здоровыми, так как подпитываются жидким металлом из более массивных тепловых узлов.

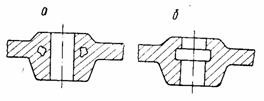

На рис. 4.4 показано неправильное и правильное конструктивное решение теплового узла, характерного для многих отливок. Решение б обеспечивает разрядку теплового узла, так как выравнивает толщину сечения. Трудоемкость же изготовления стержня в литейном цехе как в том, так и в другом случае практически одинакова.

Отливки, сочетающие в себе толстые и тонкие части, не технологичны также вследствие возникновения в них при охлаждении литейных напряжений. Чем более неравномерна по сечению отливка, тем больше возникающие в ней напряжения. При этом последние имеют место как в пластичном, так и в упругом состоянии отливки. Если напряжения достигают значительных величин, то они приводят к образованию трещин или короблению отливок.

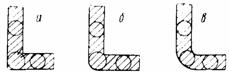

Для уменьшения напряжений и опасности образования трещин отливка должна иметь равномерную толщину стенок, что обеспечивает более равномерное охлаждение. Однако одного этого условия недостаточно. Даже при равномерных, но сопрягающихся под острым углом стенках получается сочетание теплового узла, (а следовательно, концентрация усадочных дефектов) и слабины из-за различной ориентации кристаллов (рис. 4.5, а). При возникновении напряжений из-за затрудненной усадки в месте стыка образуются трещины. Одностороннее округление в месте сопряжения двух стенок уменьшает опасность образования трещин (рис. 4.5, б). Однако термический узел останется, что вызовет образование усадочной рыхлоты или раковины, являющейся концентратором напряжений. Только двухстороннее скругление значительно улучшит условия кристаллизации (рис.5,в).

В ответственных тонкостенных отливках, в особенности работающих под давлением, следует делать еще более плавные переходы.

Рис. 4.4. Конструкция тепловых узлов отливки: а - неправильно; б - правильно

Рис. 4.5. Варианты сопряжений прямоугольных стенок

При необходимости сопряжения тонких и толстых стенок для предупреждения трещин (из-за термического торможения усадки) вместо резких переходов толщин следует делать плавные.

При производстве отливок из сплавов с повышенной усадкой для устранения трещин и рыхлот в стыке ребер со стенкой иногда предусматриваются дополнительные тонкие ребра, которые называются литейными или усадочными. Они выполняются обычно не по модели, а прорезкой узких щелей в форме.

Литейные ребра имеют меньшую толщину, чем стенки отливки, они затвердевают в первую очередь и воспринимают значительную часть возникающих напряжений, предохраняя отливку от горячих трещин.

Дата добавления: 2014-12-05; просмотров: 5769;