Стендовые испытания

Испытания на стендах отличаются от других видов испытаний (полигонных, полевых, эксплуатационных) высокой стабильностью задаваемых и поддерживаемых воздействующих факторов (усло-вий нагружения, температуры, влажности, запылённости и других факторов, влияющих на функционирование конструкции) точностью их регулирования, возможностями углублённых наблюдений за ра-бочими процессами, в том числе и в труднодоступных зонах, повы-шенной точностью измерения и регистрации параметров. На стен-дах может быть получена информация, которую не могут дать ника-кие иные испытания, например, показатели прочности деталей, ин-дикаторная мощность и др.

Стендовые испытания классифицируются по различным при-знакам и в основном разделяются на следующие группы:

- испытания отдельных деталей, узлов и агрегатов;

- испытания полнокомплектных машин;

- испытания отдельных деталей, узлов и агрегатов на полно-комплектной машине (или её части), установленной на стенде;

- испытания статические и динамические;

- испытания с разрушением и без разрушения;

- на универсальных или уникальных стендовых установках;

- прочностные, усталостные, износные, вибрационные и др.

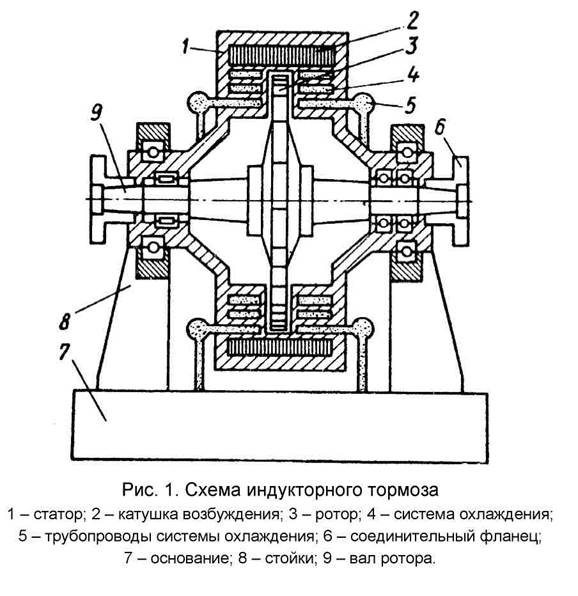

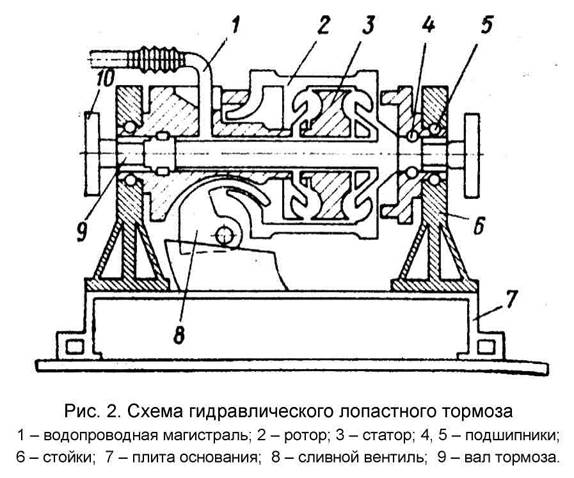

Испытания двигателей проводятся на стендах с гидравли-

ческими, электрическими или индукторными тормозными установ-ками (рис. 1, 2).

При стендовых испытаниях определяются:

1. Рабочие показатели при регулировках и комплектации, ука-занные заводом-изготовителем. По результатам испытаний опре-деляются: характеристики индикаторной мощности, скоростные ха-рактеристики эффективной мощности – внешняя характеристика с регуляторной ветвью, характеристики принудительного холостого хода, механических потерь, нагрузочные характеристики мощности

и расхода топлива при постоянных частотах вращения коленчатого вала, а также при заданных законах изменения частоты и нагрузки.

2. Предельные показатели мощности и крутящего момента

двигателя при изменении параметров и регулировок системы пита-

ния, газораспределения, зажигания и заводских допусков на их из-

готовление.

3. Детонационные характеристики.

4. Надёжность, включая безотказность, износостойкость.

5. Токсичность и дымность.

6. Шумность и вибрации.

При испытаниях на стенде с электрическим приводом ревер-сивного действия можно оценить работу двигателя в режимах при-нудительного холостого хода, определить механические потери в нём, осуществить пуск без стартера, провести холодную приработ-ку после сборки.

Стендовые испытания трансмиссий, помимо проверки на функционирование, включают определение статической прочности, жёсткости, долговечности, внутренних энергетических потерь, шума и вибрации, температурных характеристик, специальных показате-лей работы узлов и агрегатов. В большинстве случаев испытания проводятся на универсальных стендах для оценки одновременно нескольких показателей. Для испытаний отдельных узлов и меха-низмов трансмиссии используются стенды прямого нагружения (с разомкнутым потоком мощности), с замкнутым контуром, с динами-ческой нагрузкой, с нагрузкой от маховых масс.

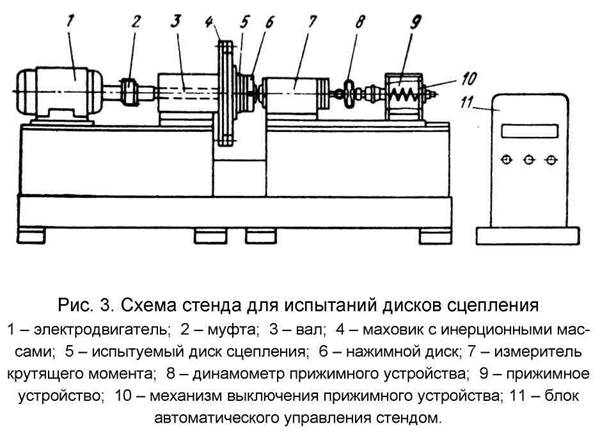

Испытания сцеплений включают определение момента тре-ния, коэффициента надёжности при повышенных частотах враще-

ния, термостойкости фрикционных накладок, исследование балан-сировки, характеристик демпфера крутильных колебаний, надёжно-сти механизмов включения, нажимных пружин, износостойкости фрикционных накладок, их намокаемости в воде и масле, некото-рых других свойств. Программы комплексных испытаний преду-сматривают циклическую повторяемость процессов включения и выключения сцеплений с различными режимами на испытательном стенде (рис. 3).

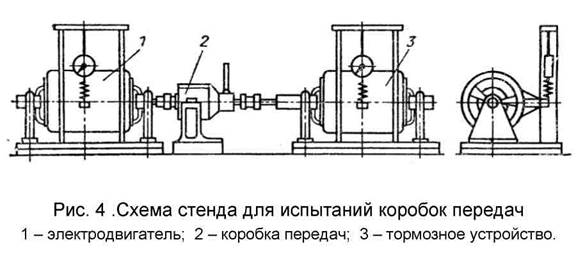

Испытания механических коробок передач осуществляются на специальных стендах (рис. 4), регламентируются отраслевыми стандартами или ТУ и включают: определение статической прочно-сти (по нагрузкам, разрушающим наиболее слабое звено), установ-ление величины и положения пятен контактов зубьев шестерён всех передач под нагрузкой, построение температурной характери-стики (по времени непрерывной работы в режиме максимальной мощности двигателя), оценку уровня вибрации и шума, качества работы синхронизаторов и механизма управления, коэффициента полезного действия (КПД).

При испытаниях надёжности коробок передач определяют долговечность шестерён (по изгибной и контактной усталости зубь-ев), подшипников качения (по контактной усталости и износу), под-шипников скольжения, муфт переключения передач (синхронизато-ров, торцевых поверхностей зубьев шестерён), сальников, картера коробки передач. Исследуется влияние различных конструктивных и технологических факторов на работу коробки передач и её меха-низмов.

При испытаниях автоматических коробок передач дополни-тельно исследуются: зависимость момента переключения от скоро-сти движения машины и нагрузки на ведомом валу, характеристики управляющих систем, моменты трения в тормозах и фрикционах коробки.

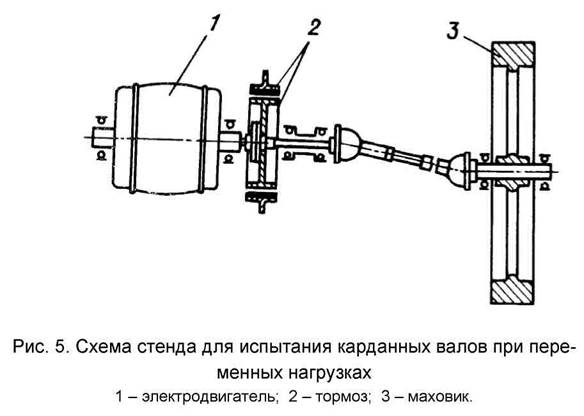

Стендовые испытания карданных передач (рис. 5) начинают с определения прочности под статической нагрузкой крутящим мо-ментом до разрушения слабого звена. Затем исследуются вибра-ции и производится балансировка при динамических испытаниях на специальных стендах. Оценивается критическая частота вращения до появления изгибных колебаний, а также КПД передачи. При ис-пытаниях долговечности карданной передачи программируется из-менение нагружения по четырём параметрам: крутящему моменту, частоте вращения, углу между валами, осевому перемещению в шлицевом соединении.

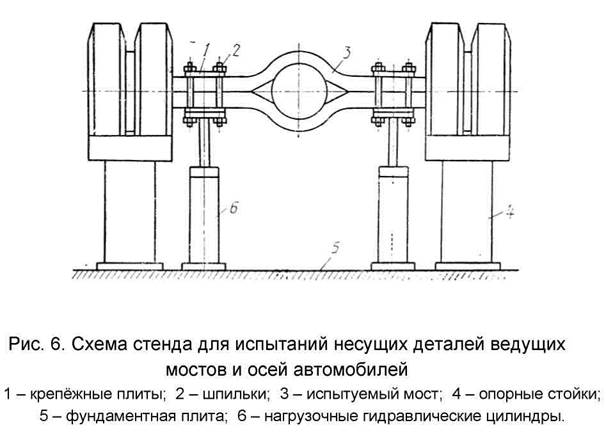

Ведущие мосты испытывают на стендах в сборе и поэлемент-но основные их узлы: главную передачу, дифференциал, полуоси, балку, поворотные кулаки (управляемых ведущих мостов полно-приводных машин). Методически испытания ведущих мостов схожи

с испытаниями коробок передач. При испытаниях статической прочности и жёсткости ведущих мостов соблюдается схема нагру-жения, соответствующая приложению вертикальных нагрузок от рессор (рис. 6) или несущей системы (при безрессорной подвеске).

При динамических испытаниях определяют КПД ведущего моста, коэффициент блокировки дифференциала, долговечность зубьев шестерён главной передачи, подшипников, деталей диффе-ренциала, сальников и уплотнений, полуосей и балки.

Долговечность полуосей определяют на стендах циклического знакопеременного нагружения крутящим моментом по программам, включающим блоки низко- и высокочастотных нагрузок со ступенча-тым изменением амплитуды.

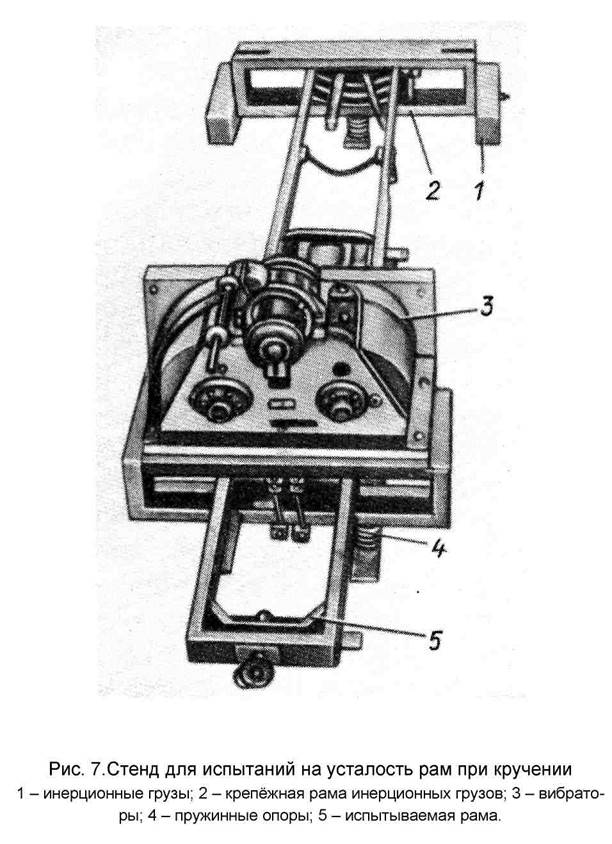

Испытания несущих систем, рам, кузовов и кабин произво-дятся на стендах (рис. 7) статического и динамического нагружения раздельно или совместно в различной комплектации, а также на машине, установленной на стенде.

Цель статических испытаний несущих систем – проверка прочности и жёсткости. При этом выявляются ослабленные или пе-регруженные участки и соединения, деформации под действием ус-

танавливаемых агрегатов и груза, различных видов внешнего на-гружения. Преимущественно при испытаниях используется два ви-да нагружения:

- изгиб в вертикальном направлении под действием сил, при-ложенных в местах реального воздействия (опоры рессор, двигате-ля, кабины, кузова и других агрегатов) с перегрузкой, например, для легковых автомобилей в 2…2,5 раза, для грузовых – 2,5…4 раза;

- закручивание моментом, соответствующим предельному пе-рекосу при преодолении экстремальных препятствий, например, соответствующему вывешиванию одного из колёс автомобиля.

Напряжения в любом сечении элементов конструкции при этих испытаниях не должны превышать предела текучести мате-риала, а деформации – допустимых величин для сохранения зазо-ров между силовыми элементами, в дверных и оконных проёмах, иных показателей форм и допусков на геометрические размеры, предусмотренных конструкторско-технологической документацией.

Важной задачей статических стендовых испытаний является изучение напряжённого состояния всех элементов несущей систе-мы под нагрузкой путём, например, тензометрирования во многих точках, результаты которого служат основанием существенного со-

кращения объёмов измерений при последующих динамических ис-пытаниях.

На стендах с динамическим нагружением (рис. 8) оценивается долговечность конструкции в целом (рам, кузовов, кабин), их частей (например, лонжеронов рамы) и отдельных узлов.

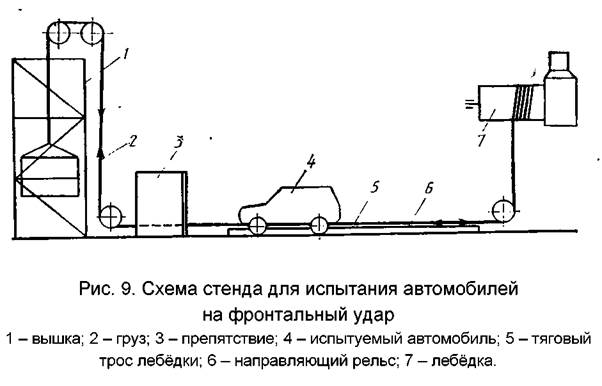

Динамические стендовые испытания кузовов, кабин и ком-плектных машин являются основным способом оценки пассивной безопасности. При этом имитируются опрокидывание, лобовое столкновение, наезды сзади или сбоку. Используются стенды, осу-ществляющие разгон испытуемого объекта и его наезд с заданной скоростью на массивное препятствие (рис. 9) под разными углами (стенды-катапульты), а также стенды с массивным маятником (ко-провые стенды) для ударных нагрузок в определённые места кон-струкции. Например, удар спереди по верхнему углу кабины имити-рует падение машины с откоса, удар сбоку по верхнему углу кабины имитирует опрокидывание машины в кювет, удар по задней стенке – воздействие незакреплённого груза при резкой остановке. Схо-жими методами испытываются на стендах силовые каркасы кузо-вов, бамперы, оперения.

Применяется также динамическое локальное нагружение на отдельных участках конструкции с помощью различных вибраторов направленного воздействия для оценки частоты собственных коле-баний и частотных резонансов отдельных деталей и сочленений.

Стендовые испытания подвески включают определение ха-рактеристик упругости при вертикальных и поперечно-угловых де-формациях. Испытания отдельных элементов и деталей включают также оценку надёжности.

Исследования упругости подвески с торсионами, листовыми рессорами и пружинами (в целом и поэлементно) ограничиваются обычно статической нагрузочной градуировкой.

Пневматические и гидропневматические рессоры испытыва-ются на стендах как при квазистатическом (медленном) сжатии при разных начальных давлениях упругой среды, так и в режиме дина-мического нагружения по гармоническому закону с различной час-тотой.

Амортизаторы испытывают на стендах для определения зави-симости развиваемой силы сопротивления от скорости перемеще-ния поршня. При контрольных и приёмочных испытаниях амортиза-торов определяются герметичность, шумность, плавность работы. Проверяется также стабильность рабочей диаграммы и оценивает-

ся зависимость поглощаемой энергии за цикл сжатия и отбоя от температуры заполняющей жидкости.

Стендовые испытания долговечности, как правило, проводят-ся поэлементно: испытания рессор, деталей направляющих уст-ройств (шарниров, кронштейнов, креплений), амортизаторов при динамических нагружениях по различным программам. Испытыва-ются также комплекты сопряжённых узлов, например, листовые рессоры совместно с шарнирами и кронштейнами крепления к ра-ме. Получают распространение также стендовые испытания с од-новременным нагружением на изгиб и кручение.

Испытания шин на стендах проводятся для определения геометрических параметров (радиусов свободного, статического, динамического качения, площади контакта с опорной поверхностью по выступам рисунка протектора, по контуру отпечатка), характери-стик упругости и демпфирования при нагружении нормальной, бо-ковой и окружной силами, характеристик бокового увода, сцепных свойств, долговечности (в основном по износу протектора и рас-слоению каркаса).

Преобладающими при стендовых испытаниях шин являются режимы качения, преимущественно по внешним поверхностям вращающихся опорных барабанов. На стендах также исследуются температурные состояния, эпюры давлений и другие показатели рабочих процессов шин. Характеристики упругости и демпфирова-ния определяются на стендах в режимах квазистатического и дина-мического нагружения.

Массовые испытания шин проводятся на шинообкатных стан-ках различной конструкции, на которых значительно ускоряется на-ступление предельных состояний.

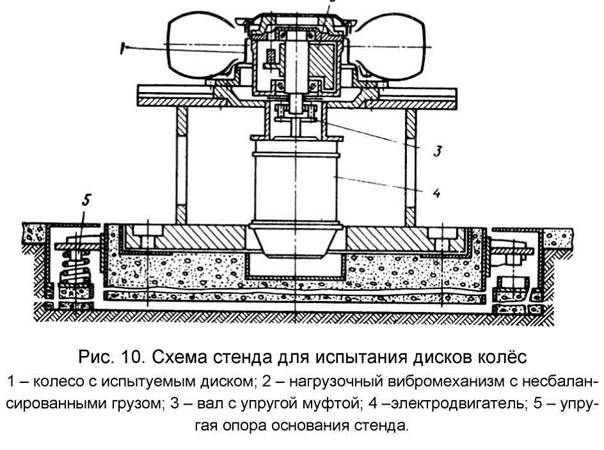

Колёса и ступицы на стендах испытываются на прочность под действием вертикальной и боковой сил. Под действием этих же сил испытываются колёса на усталость. При этом колёса монтируются на стендах (рис. 10) неподвижно, что даёт возможность наблюде-ния зарождающихся деформаций и трещин.

Рулевое управление испытывается на стендах главным обра-зом на надёжность рулевых механизмов, а также насосов, силовых цилиндров усилителей, износостойкость шарниров и других дета-лей.

При стендовых испытаниях рулевых механизмов внешняя на-грузка прикладывается к сошке через нагрузочные устройства раз-личных конструкций.

На стендах исследуются также потери на трение, КПД рулево-го механизма, характеристики упругости рулевого привода.

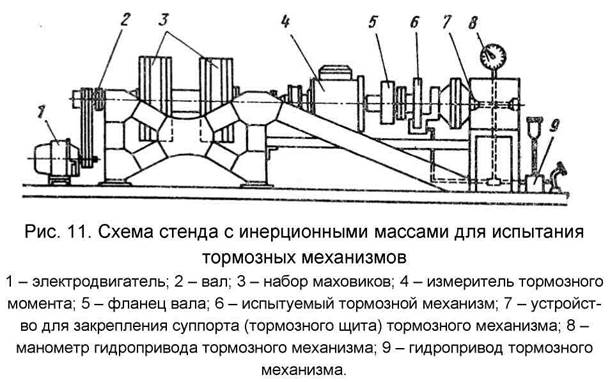

Тормозные механизмы испытывают на специальных стендах с целью определения надёжности их работы и ресурса. Установка на вал стенда маховых масс (рис. 11), соответствующих имитируемо-му весу автомобиля, приходящемуся при торможении на один ис-пытуемый механизм, позволяет определять параметры работы тормозного механизма в условиях, максимально приближенных к реальным.

Стендовые испытания полнокомплектных транспортных средств проводят, главным образом, в исследовательских целях, основываясь на принципах движения в системе «движитель – опор-ная поверхность». Опорной поверхностью в этом случае служат вращающиеся круглые катки (барабаны).

На стендах исследуются тягово-скоростные и виброакустиче-ские характеристики, топливная экономичность, температурные ре-жимы отдельных узлов и агрегатов, особенности взаимодействия колёс с опорной поверхностью и другие рабочие процессы.

При установке в приводах стендов инерционных масс имити-руются переходные неустановившиеся режимы движения (разгон, накат).

На барабанных стендах испытываются тормозные механизмы и приводы. Оценивается суммарная тормозная сила, неравномер-ность её распределения по колёсам, эффективность стояночных тормозов.

На стендах для ходовых динамических испытаний определя-ется универсальная характеристика полнокомплектной машины как колебательной системы, реагирующей на воздействие дорожных неровностей. На барабанных стендах это достигается установкой на рабочей поверхности барабана накладок, образующих по пери-метру синусоидальный профиль. Вращением барабана с накладка-ми зона контакта опирающегося на него колеса смещается в верти-кальном направлении по гармоническому закону, создавая кинема-тическое возмущение колебаний машины. Регулируется частота та-

кого возмущения скоростью вращения барабана, а амплитуда – толщиной накладок.

Почти во всех стендовых испытаниях, в особенности динами-ческих, центральной задачей является формирование внешнего на-гружения конструкции.

Используемое стендовое оборудование исключительно мно-гообразно. По назначению различаются стенды: испытаний отдель-ных деталей (например, карданных валов, крестовин, поворотных цапф), испытаний узлов (например, двигателей, сцеплений, коробок передач, тормозных механизмов, гусеничных движителей и др.), испытаний полнокомплектных машин (например, барабанные типа Ридлера или роликовые, с опорной лентой). Различаются стенды по виду прикладываемого воздействия: на статические (например, стенд опрокидывания) и динамические (например, стенд испытаний рулевого управления на поглощаемую энергию удара при лобовом столкновении), по типам движущего или тормозящего привода (электрические, гидравлические), по количеству одновременно фиксируемых воздействий (например, изгиб и кручение) и по мно-гим другим признакам.

В большинстве случаев стенды для испытаний машин явля-ются уникальными стендами целевого назначения, и только малая их часть имеет типовую конструкцию и малосерийный промышлен-ный выпуск.

В организации испытаний выделяются следующие этапы: планирование, проведение, обработка результатов и выработка за-ключений и рекомендаций.

Дата добавления: 2014-12-03; просмотров: 6264;