Разработка ценовой стратегии и определения цены.

Ценовая стратегия — это комплекс средств и методов, с помощью которых реализуются цели ценообразования. Она позволяет выбрать динамику изменения исходной цены товара в условиях рынка.

Современная теория выработала ряд стратегий ценообразования новых товаров, в число которых входят следующие основные (базовые): проникновения на рынок и «снятия сливок».

Стратегия проникновения на рынок предусматривает при выведении товаров на рынок их продажу по низким ценам, что позволяет быстро сформировать спрос на данные товары, обеспечить определенную долю рынка, устранить конкурентов.

Стратегия проникновения на рынок может быть применена в следующих случаях:

• если рынок чувствителен к ценам и высокая цена может отпугнуть покупателей;

• имеется высокая эластичность спроса;

• низкая цена не привлекает конкурентов;

• большой объем продаж сможет компенсировать издержки производства и сбыта данного товара.

Стратегия снятия сливок предполагает продажу товара в период освоения рынка по высоким ценам. По мере освоения изделия и увеличения объемов продаж цена постепенно снижается. Данная стратегия может быть реализована при наличии следующих условий:

• низкой эластичности спроса на данный товар;

• внешней (доступной для понимания покупателей) связи высокой цены с адекватным ей качеством товара;

• неприемлемости высокой цены для фирм-конкурентов в данный момент времени;

• большой емкости рынка;

• высокой привлекательности товара для потребителей (чаще всего товар представляет собой модификацию ранее выпускавшегося и хорошо зарекомендовавшего себя товара);

• относительно высокой сложности товара, прошедшего длинный цикл НИОКР и защищенного патентами.

В то же время такая стратегия имеет недостатки. Главный из них состоит в том, что она привлекает на данный рынок конкурентов и способствует созданию конкурентных барьеров для данного предприятия. Другой недостаток — высокий риск, который может привести предприятие к потере конкурентоспособности.

Тема 3.3. Планирование производственной программы

Разделы и система показателей плана производства.

Планирование объема производства продукции.

3. Обоснование плана производства продукции предприятия производственной мощностью.

Планирование выполнения производственной программы.

Разделы и система показателей плана производства.

Важнейшим разделом тактического плана предприятия является план производства и реализации продукции, или производственная программа.

Производственная программа определяет необходимый объем производства продукции в плановом периоде, соответствующий по номенклатуре, ассортименту и качеству требованиям плана продаж.

Производственная программа состоит из двух разделов:

-плана производства продукции в натуральном (условно-натуральном) выражении;

- плана производства в стоимостном выражении.

План производства продукции в натуральном выражении содержит показатели выпуска продукции определенной номенклатуры, ассортимента и качества изделий в физических единицах.

При планировании одинаковых по назначению видов продукции, имеющих разные потребительские свойства, применяются условно-натуральные единицы измерения.

План производства продукции в стоимостном выражении содержит следующие показатели:

- реализованная продукция (валовой доход);

- товарная продукция;

- валовая продукция;

- чистая и условно-чистая продукция.

Реализованная продукция– этопродукция, оплаченная покупателем или сбытовой организацией. Ее объем исчисляется как стоимость предназначенных к поставке по плану и подлежащих оплате заказчиком готовых изделий и полуфабрикатов собственного производства, запасных частей всех видов и назначений, товаров народного потребления, выполняемых работ и оказываемых услуг, реализуемых в соответствии с хозяйственными договорами с потребителями продукции или через собственную сбытовую сеть.

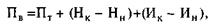

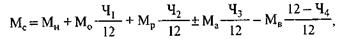

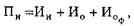

Плановый объем реализованной продукции в стоимостном выражении рассчитывается по формуле

где  — объем товарной продукции

— объем товарной продукции  вида в оптовых ценах предприятия;

вида в оптовых ценах предприятия;  — изменение остатков готовой продукции

— изменение остатков готовой продукции  вида на складе предприятия на начало и конец планируемого периода;

вида на складе предприятия на начало и конец планируемого периода;

- изменение остатков готовой продукции

- изменение остатков готовой продукции  вида, отгруженной, но не оплаченной потребителем на начало и конец планируемого периода;

вида, отгруженной, но не оплаченной потребителем на начало и конец планируемого периода;

— количество видов товарной продукции

— количество видов товарной продукции

Реализованная продукция характеризует валовой доход предприятия в плановом периоде.

Товарная продукциявключает стоимость:

- запланированных к выпуску готовых изделий (принятых отделом технического контроля, укомплектованных и сданных на склад готовой продукции предприятия);

- полуфабрикатов, комплектующих деталей и сборочных единиц, предназначенных для реализации на сторону по кооперированным поставкам;

- капитального ремонта, выполненного собственными силами, а также изделий и запасных частей, изготовленных для капитального ремонта, капитального строительства и собственных непромышленных хозяйств предприятия;

- инструментов и приспособлений для собственного производства.

Товарная продукция выражается в оптовых ценах предприятия и в сопоставимых ценах. Первые используются для увязки плана производства с финансовым планом; вторые — для определения темпов, динамики и изменения структуры производства.

Плановый объем товарной продукции  рассчитывается по

рассчитывается по

формуле

где  — план выпуска

— план выпуска  вида продукции в натуральном выражении;

вида продукции в натуральном выражении;

— действующая оптовая цена

— действующая оптовая цена  вида продукции;

вида продукции;  — количество видов товарной продукции

— количество видов товарной продукции  ;

;

— объем услуг и работ

— объем услуг и работ  вида промышленного характера;

вида промышленного характера;

— количество видов работ промышленного характера

— количество видов работ промышленного характера

Валовая продукциявключает стоимость всей произведенной продукции и выполненных работ, в том числе незавершенное производство. Она обычно оценивается в сопоставимых ценах.

Объем валовой продукции  рассчитывается по формуле

рассчитывается по формуле

(7.5)

(7.5)

где  ,

,  — остатки незавершенного производства в стоимостном выражении на конец и начало планового периода соответственно;

— остатки незавершенного производства в стоимостном выражении на конец и начало планового периода соответственно;

,

,  — остатки инструментов и приспособлений собственного производства на конец и начало планового периода.

— остатки инструментов и приспособлений собственного производства на конец и начало планового периода.

Более объективную картину о масштабах производства дают показатели чистой и условно-чистой продукции.

Чистая продукцияхарактеризует вновь созданную на предприятии стоимость.

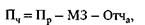

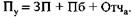

Плановый объем чистой продукции  рассчитывается по формулам

рассчитывается по формулам

где МЗ - материальные затраты, включаемые в себестоимость продукции;

- амортизационные отчисления на полное восстановление основных фондов;

- амортизационные отчисления на полное восстановление основных фондов;

ЗП — заработная плата с начислениями на нее;

Пб — прибыль от реализации продукции.

Условно-чистая продукция  в отличие от чистой содержит амортизацию и рассчитывается по формулам

в отличие от чистой содержит амортизацию и рассчитывается по формулам

Пу = Пр - МЗ

Показатели чистой и условно-чистой продукции служат для анализа структуры производственной программы, планирования фонда оплаты труда.

Планирование объема производства продукции.

План производства и реализации продукции предприятия формируется таким образом, чтобы обеспечить выполнение плана продаж в конкретном периоде с учетом имеющихся производственных возможностей. Проблема состоит в том, что производственные возможности предприятия могут быть больше или меньше запланированного объема продаж.

Производственная программа служит инструментом согласования возможного объема продаж с производственной мощностью предприятия в планируемом периоде.

Производственная программа предприятия рассчитывается на год с разбивкой заданий по кварталам, а квартальных — по месяцам.

Типовая методика формирования программы включает в себя следующие этап ы:

• анализ выполнения плана производства в предплановом периоде;

• формирование портфеля заказов;

• расчет производственной мощности;

• планирование выпуска продукции в натуральном и стоимостном выражении;

• оценка производственной программы;

• разработка мер по реализации программы.

Рассмотрим содержание основных этапов.

Анализ выполнения плана производства в предплановом периоде.

Анализ объема производства начинается с исследования динамики товарной и валовой продукции, расчета базисных и цепных темпов роста и прироста. Анализ выполнения плана по ассортименту базируется на сравнении фактического и планового выпуска продукции по изделиям. Оценка выполнения плана по ассортименту может осуществляться:

• по способу наименьшего процента (позиция номенклатуры,

имеющая наименьший процент выполнения плана);

• по удельному весу продукции, по которой выполнен план производства, в общем перечне наименований;

• с помощью среднего процента, который рассчитывается делением общего фактического выпуска продукции в пределах плана на общий плановый объем выпуска (продукция, изготовленная сверх

плана или не предусмотренная производственной программой, в выполнение плана по ассортименту не засчитывается).

Для измерения ритмичности выпуска продукции используется коэффициент ритмичности, определяемый делением суммы фактически выпущенной продукции, которая засчитывается в выполнение плана, на плановый выпуск продукции за анализируемый промежуток времени.

Коэффициент аритмичности — показатель, обратный коэффициенту ритмичности. Чем ритмичнее работает предприятие, тем выше должен быть коэффициент ритмичности и ниже коэффициент аритмичности (в пределах от 0 до 1).

Заканчивается анализ на данном этапе оценкой качества продукции, которая основывается на показателях:

• обобщающих (удельный вес продукции — новой в общем выпуске, сертифицированной, конкурентоспособной);

• единичных и комплексных, характеризующих свойства продукции (полезность, надежность, технологичность, эстетичность);

• косвенных (потери от брака, штрафы и пени за некачественную

продукцию, затраты на устранение рекламаций).

Всесторонний анализ выполнения плана производства продукции позволяет выявить резервы роста объемов производства и наметить мероприятия по их реализации.

Формирование портфеля заказов.Осуществляется на стадии планирования продаж, которое проводится в рамках маркетинговых исследований.

Порядок формирования портфеля заказов и планирования продаж изложен в теме «Планирование продаж»

3. Обоснование плана производства продукции предприятия производственной мощностью.

Расчет производственной мощностипредприятия является важнейшим этапом обоснования производственной программы.

Под производственной мощностьюпредприятия (цеха, участка) понимается максимально возможный годовой объем выпуска продукции при заданных номенклатуре и ассортименте на основе прогрессивных норм использования оборудования и производственных площадей, внедрения новейшей техники, технологии, оптимальных режимов работы, научной организации производства, труда и управления.

Рассмотрим методику расчета производственной мощности предприятия. Для расчета необходимо иметь следующие исходные данные: плановый фонд рабочего времени одного станка; количество станков; производительность оборудования; трудоемкость производственной программы; достигнутый процент выполнения нормы выработки.

Расчет производственной мощности предприятия должен проводиться в следующей последовательности: мощность

1) агрегатов и групп технологического оборудования;

2) производственных участков, цехов (корпусов, производства);

3) предприятия в целом.

В непрерывных производствах мощность агрегатов, участков и цехов рассчитывается, как правило, по производительности оборудования, а в дискретных производствах — по трудоемкости изготовления продукции.

Производственная мощность агрегата (Ма) определяется как произведение годового планового полезного фонда времени работы (Фп) и его производительности в единицу времени (П):

Производственная мощность участка, цеха (Mу) оснащенного однотипным оборудованием, определяется умножением нормативной годовой производительности одной машины, агрегата (Ма) с учетом среднего коэффициента перевыполнения нормы выработки (К в н) на среднегодовой парк этого вида оборудования

или

где  — норма времени на изготовление единицы продукции, ч.

— норма времени на изготовление единицы продукции, ч.

Производственная мощность — величина не постоянная. Планирование производственной мощности заключается в выполнении комплекса плановых расчетов, позволяющих определить входную мощность, выходную мощность, среднегодовую мощность, показатели степени освоения мощности

Входная мощность определяется по наличному оборудованию, установленному на начало планового периода.

Выходная мощность — это мощность на конец планового периода, рассчитываемая на основе входной мощности, выбытия и ввода мощности в течение планового периода.

Планирование выпуска продукции осуществляется исходя из среднегодовой мощности  , рассчитываемой по формуле

, рассчитываемой по формуле

(7.10)

(7.10)

где  — производственная мощность на начало планируемого периода (года);

— производственная мощность на начало планируемого периода (года);

— увеличение мощности за счет организационных и других мероприятий, не требующих капитальных вложений;

— увеличение мощности за счет организационных и других мероприятий, не требующих капитальных вложений;

,

,  ,

,  ,

,  — соответственно число месяцев работы мощности;

— соответственно число месяцев работы мощности;

— прирост мощности за счет технического перевооружения, расширения и реконструкции предприятия,

— прирост мощности за счет технического перевооружения, расширения и реконструкции предприятия,

— увеличение (+), уменьшение (—) мощности в связи с изменением номенклатуры и ассортимента продукции, поступлением промышленно-производственных фондов от других предприятий и передачи их другим организациям, включая лизинг;

— увеличение (+), уменьшение (—) мощности в связи с изменением номенклатуры и ассортимента продукции, поступлением промышленно-производственных фондов от других предприятий и передачи их другим организациям, включая лизинг;

Мв — уменьшение мощности за счет ее выбытия вследствие ветхости.

Необходимо различать фактическую и проектную мощность. Их соответствие характеризуется степенью освоения.

Уровень освоения — это устойчиво достигнутый на определенную Дату процент (коэффициент) освоения проектной мощности. Он рассчитывается как отношение выпуска продукции в определенный период (час, сутки, месяц, год) к соответствующей (часовой, суточной, месячной, годовой) проектной мощности.

Коэффициент использования среднегодовой и вводимой производственной мощности определяется отношением фактического или планового годового выпуска продукции соответственно к фактической или плановой среднегодовой мощности данного года, включая мощность, занимаемую в период подготовки производства новой продукции.

Планирование выполнения производственной программы.

Планирование выпуска продукции. Установленное в производственной программе задание по объему производства продукции может быть выполнено при условии обеспечения необходимым количеством ресурсов.

Алгоритм расчета производственной программы (плана производства продукции) в упрощенном виде может быть сведен к следующим процедурам.

1. Анализируется портфель заказов.

2. Производится перерасчет ассортимента портфеля заказов на

один вид продукции, принятый в качестве представителя.

3. Анализируется использование среднегодовой производствен

ной мощности в отчетном периоде.

4. На данном этапе планируется увеличение коэффициента использования производственной мощности в планируемом периоде, которое может быть достигнуто за счет реализации выявленных внутрипроизводственных резервов, без дополнительного ввода постоянных факторов производства.

5. Определяется возможный выпуск продукции на основе действующих производственных мощностей с учетом запланированного коэффициента использования мощности.

6. Проект производственной программы сравнивается с производственной мощностью по каждому изделию-представителю и выясняется, достаточно ли в наличии мощностей для выполнения объема продаж на плановый год.

Если план продаж превышает производственную мощность, то с целью сохранения покупателей и клиентов необходимо провести комплекс мероприятий по расшивке узких мест и увеличению производственной мощности либо по размещению части заказов на условиях кооперированных поставок на других предприятиях.

С целью более полной увязки проекта производственной программы и производственной мощности предприятия разрабатывается баланс производственных мощностей. В нем отражаются входная, выходная и среднегодовая мощность, а также ввод и выбытие мощностей.

После достижения баланса между производственной мощностью и проектом программы дается экономическая оценка проекта плана производства. В процессе обоснования производственной программы необходимо проверить, находится ли планируемый объем производства в пределах точек безубыточности.

Разработка мер по реализации программы. После всестороннего анализа проект производственной программы утверждается и доводится до структурных подразделений предприятия.

Предметом планирования выполнения производственной программы являются метод изготовления и тип производства.Основная задача данного этапа состоит в том, чтобы задания производственной программы предприятия довести до всех структурных подразделений (корпусов, цехов, участков, рабочих мест) и организовать их выполнение. Эта задача решается средствами оперативно-календарного планирования, которое является неотъемлемой частью тактического планирования предприятия.

Планирование выполнения производственной программы включает следующие этапы:

• распределение производственной программы по плановым периодам;

• доведение производственной программы до структурных подразделений;

• выбор метода изготовления производственной программы;

• расчет загрузки оборудования.

Эти этапы будут рассмотрены в теме «Оперативно-календарное планирование».

Тема 3.4. Планирование материально-технического обеспечения

Разделы и показатели плана материально-технического обеспечения.

2. Планирование потребности в сырье, материалах, топливе и энергии.

Планирование незавершенного производства.

Планирование потребности в оборудовании.

Разделы и показатели плана материально-технического обеспечения.

Расчеты потребности в материальных ресурсах осуществляются в плане материально-технического обеспечения (МТО) предприятия, который является важнейшим разделом тактического плана.

Целью разработки плана МТО является оптимизация потребности предприятия в материально-технических ресурсах.

Основными задачами плана МТО являются:

• своевременное и полное удовлетворение потребности предприятия в материально-технических ресурсах;

• обеспечение высокого качества поставляемых ресурсов;

• минимизация затрат на приобретение, доставку и хранение

товарно-материальных ценностей;

• определение оптимальных сроков поставки и размеров транс

портных партий приобретаемых материальных ресурсов;

• определение оптимального уровня запасов материально-технических ресурсов;

• разработка политики всемерной экономии материальных ресурсов, максимального вовлечения в хозяйственный оборот вторичного сырья, опережающего развития производства экономичных и ресурсосберегающих видов продукции и технологий;

• создание условий для эффективной деятельности структурных

подразделений предприятия на принципах полного коммерческого

расчета и т.д.

Исходными данными для разработки плана МТО являются намеченные объемы производства, объемы работ по техническому и организационному развитию, капитальному строительству, а также нормативная база с учетом заданий по снижению норм расхода материалов.

План МТО составляется в натуральном и стоимостном выражении на год и с разбивкой по кварталам.

План МТО состоит из расчетов потребности в материально-технических ресурсах и плана закупок.

План МТО предприятия (фирмы) составляется в четыре этапа:

1. Разрабатывается проект плана в форме заявок, содержащих

расчеты потребности в отдельных видах материальных ресурсов. Исходной базой при этом являются стратегический план предприятия

и достигнутые показатели потребления ресурсов года, предшествующего планируемому.

2. Проводится анализ эффективности использования материальных

ресурсов, проект плана МТО корректируется на основе уточненной

производственной программы, уточненных заданий по внедрению

новой техники и проведению экспериментальных работ, скорректированных норм расхода материалов и производственных запасов.

3. Проводится анализ рынка сырья и материалов, оценивается целесообразность приобретения того или иного ресурса или изготовления его на предприятии собственными силами и принимается решение о закупке.

4. Составляются балансы материально-технических ресурсов и планы закупок.

Разработка балансов МТО является предпосылкой для планирования распределения материальных ресурсов между производственными единицами, а также установления хозяйственных связей с поставщиками продукции производственно- технического назначения. С целью стимулирования рационального использования ресурсов до структурных подразделений целесообразно доводить не только лимиты, но и бюджеты материально-технических ресурсов.

Потребность предприятия в материальных ресурсах должна быть обоснована соответствующими расчетами по следующим видам их потребления:

- основное производство;

- капитальное строительство;

- внедрение новой техники и проведение экспериментальных работ;

- ремонтно-эксплуатационные нужды;

- изготовление технологической оснастки и инструмента;

- прирост незавершенного производства;

- создание необходимых материальных запасов.

Планирование потребности в сырье, материалах, топливе и энергии.

Потребность в материально-технических ресурсах определяется с учетом отраслевых особенностей предприятий в виде отдельных расчетных таблиц.

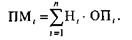

Потребность основного производства в материалах (сырье) на производственную программу (ПМ,) определяется умножением нормы расхода данного вида материалов на единицу продукции (Н,) и на планируемый объем ее выпуска в данном периоде (ОП;):

В зависимости от того, какие нормы применяются для расчета, различают следующие методы расчета потребности в материально-технических ресурсах: подетальный, поиздельный, по аналогии и по типовым представителям.

При поизделъном и подетальном методах применяются нормы расхода на производство единицы изделия, деталей.

Метод определения потребности по аналогии заключается в том, что изделия, на которые в период расчета потребности нет норм расхода, приравниваются к аналогичным изделиям, на которые имеются нормы расхода материалов. При этом необходимо учитывать характерные особенности нового изделия, для чего в расчет вводятся поправочные коэффициенты.

При большом разнообразии выпускаемой продукции, а также при отсутствии уточненной программы выпуска по каждой позиции производится расчет потребности в материалах на типовое изделие или деталь, норма расхода материала на производство которых явится средневзвешенной для планируемой группы изделий или деталей.

Потребность в материальных ресурсах для капитального строительства определяется на основе:

• планируемого объема строительно-монтажных работ;

• внутриотраслевой и отраслевой структуры строительно-монтажных работ по уточненному плану года, предшествующего планируемому;

• объектных норм расхода материалов на 1 млн. р. стоимости

строительно-монтажных работ, а по жилищному строительству — на

1 тыс. м2 жилой площади с последующим перерасчетом на 1 млн. р.

сметной стоимости строительно-монтажных работ по плановой смет

ной стоимости 1 м2 общей площади.

Потребность в материальных ресурсах для проведения мероприятий по плану инноваций определяется на основе объемов работ по совершенствованию технологии, механизации и автоматизации производства, освоению и внедрению новой техники, объемов научно- исследовательских, опытно-конструкторских и других планируемых работ и норм расхода материалов на эти цели.

Потребность в материальных ресурсах на ремонт основных фондов определяется исходя из объема основных фондов, утвержденных норм расхода материалов на 1 млн. р. стоимости основных фондов и поправочного коэффициента, определяющего потребность данного материала на ремонт вновь введенных орудий труда, производственных и непроизводственных зданий и сооружений.

Суммирование полученных таким расчетом величин расхода данного вида материала по всем типоразмерам инструмента позволяет определить общую потребность по предприятию на годовую программу.

Потребность в топливе на технологические нужды обосновывается прямым расчетом исходя из объемов производства и норм расхода топлива.

Аналогичным методом определяется потребность в котельно-печном топливе на нужды промышленного транспорта. Нормы расхода топлива на работу внутризаводского транспорта рассчитываются в килограммах условного топлива на 1 т перевозимого груза или на 1 ч работы транспортных машин.

Потребность в автобензине для автомобилей (автобусов, грузовых и легковых машин и т.п.) определяется в тоннах в зависимости от марки автомобиля и планируемого пробега.

Составной частью годовой потребности предприятия в материальных ресурсах является потребность на образование производственных запасов сырья и материалов. На размер производственного запаса влияют:

• величина потребности в различных видах сырья и материалов;

• периодичность поставок продукции предприятиями-поставщиками;

• периодичность запуска сырья и материалов в производство;

• сезонность поставок материалов;

• размеры транзитных поставок.

Величина производственного запаса обосновывается нормой производственного запаса, представляющей собой средний в течение года запас материала в днях его среднесуточного потребления, планируемый на конец года как переходящий. Размер переходящего запаса определяется по формуле

Зп = Нз х Мд

Где Зп - размер переходящего запаса по материалу;

Нз - норма переходящего запаса материала, дн.;

Мд - потребность материале на однодневный выпуск;

Планирование незавершенного производства.

План МТО должен учитывать изменение незавершенного производства. По изделиям с длительным производственным циклом рассчитывается потребность в материалах для обеспечения плана выпуска продукции и изменения объема и комплектности незавершенного производства (задела).

Общее количество материалов, которое постоянно находится в заделе, определяется умножением длительности производственного цикла изготовления продукции в днях на среднесуточный расход указанного материала в натуральных единицах измерения.

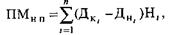

При наличии данных об изменении задела в деталях или изделиях к концу планового периода по сравнению с его началом потребность в материалах на изменение незавершенного производства  определяется по формуле

определяется по формуле

где  ,

,  — количество изделий или деталей

— количество изделий или деталей  -го вида в незавершенном производстве соответственно на конец и начало планового периода;

-го вида в незавершенном производстве соответственно на конец и начало планового периода;

— норма расхода материала на изделие или деталь

— норма расхода материала на изделие или деталь  -го вида;

-го вида;

— количество наименований изделий или деталей, на производство которых расходуется данный материал.

— количество наименований изделий или деталей, на производство которых расходуется данный материал.

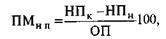

При большом количестве наименований деталей и изделий и различных циклах их изготовления указанный метод расчета весьма трудоемок. В этом случае применяется более простой, но менее точный метод, основанный на данных об изменении незавершенного производства:

где  ,

,  — денежная оценка незавершенного производства на начало и конец планового периода, тыс. р.;

— денежная оценка незавершенного производства на начало и конец планового периода, тыс. р.;

ОП — объем товарной продукции, тыс. р.

Планирование потребности в оборудовании.

Расчет потребности в оборудовании осуществляется по следующим направлениям.

Потребность в оборудовании для замены физически изношенного и морально устаревшего оборудования на действующих предприятиях определяется с учетом необходимости планомерного обновления действующего парка машин на основании актов об их техническом состоянии.

Потребность в оборудовании для увеличения производственных мощностей обосновывается технико-экономическими расчетами, доказывающими недостаточность имеющегося парка оборудования для выполнения заданной программы.

Потребность в оборудовании для проведения научно-исследовательских и опытно-конструкторских работ, а также работ по механизации производственных процессов и внедрению передовой технологии определяется на основе планов научно-исследовательских работ с учетом внедрения достижений науки и техники.

Потребность в оборудовании и машинах на ремонтно-эксплуатационные нужды определяется с учетом наличия и намечаемого роста эксплуатационного парка, его возрастного состава, прогрессивных норм расхода запасных частей, сроков службы и т.д.

Общая потребность в инструменте на планируемый период определяется по каждому виду инструмента (шт.):

где  — нормативный расход инструмента за весь планируемый период, шт.;

— нормативный расход инструмента за весь планируемый период, шт.;  — нормативный оборотный фонд инструмента, шт.;

— нормативный оборотный фонд инструмента, шт.;  — фактический оборотный фонд инструмента на начало планового периода, шт.

— фактический оборотный фонд инструмента на начало планового периода, шт.

Потребность в шинах для транспортных машин (автомобилей, погрузчиков и т.п.), используемых для грузовых (пассажирских) перевозок, а также для сельскохозяйственных машин, рассчитывается по формуле

где  — потребность в шинах, шт.;

— потребность в шинах, шт.;  — общее количество машин данного типа, ед.;

— общее количество машин данного типа, ед.;  — среднее количество колес на одной среднесписочной машине, шт.;

— среднее количество колес на одной среднесписочной машине, шт.;  — среднегодовой пробег одной среднесписочной транспортной (сельскохозяйственной) машины, тыс. км; а — амортизационный пробег одной шины, тыс. км.

— среднегодовой пробег одной среднесписочной транспортной (сельскохозяйственной) машины, тыс. км; а — амортизационный пробег одной шины, тыс. км.

Потребность в измерительном инструменте рассчитывается по формуле

где  — количество деталей, подлежащих промерам в планируемом периоде, шт.;

— количество деталей, подлежащих промерам в планируемом периоде, шт.;  — потребное число измерений на одну деталь;

— потребное число измерений на одну деталь;  — коэффициент, характеризующий выборочность контроля;

— коэффициент, характеризующий выборочность контроля;  — количество измерений (долговечность) данного измерительного инструмента.

— количество измерений (долговечность) данного измерительного инструмента.

Тема 3.5. Планирование труда и персонала

- Задачи и содержание плана по труду и персоналу предприятия.

- Планирование производительности труда по основным технико-экономическим факторам.

- Планирование потребности в персонале.

- Планирование подготовки, переподготовки и повышения квалификации персонала.

- Задачи и содержание плана по труду и персоналу предприятия.

Планирование потребности предприятия в персонале осуществляется в плане по труду и персоналу. Целью разработки этого плана является определение рациональной потребности в персонале и обеспечение эффективного его использования в планируемом периоде.

К числу основных задач, которые решаются в процессе планирования труда, относятся следующие:

• формирование оптимальной половозрастной и квалификационной структуры трудового коллектива фирмы;

• подготовка, переподготовка и повышение квалификации персонала;

• стимулирование труда;

• создание благоприятных условий труда и отдыха для персонала;

• повышение производительности и качества труда;

• обеспечение оптимального соотношения между численностью персонала, заработной платой и производительностью труда в планируемом периоде;

• ротация персонала (прием, увольнение, перевод на другую работу);

• оптимизация средств на содержание персонала и т.д.

В плане по труду и персоналу выделяют три раздела:

- план по труду,

- план по численности персонала,

- план по заработной плате.

В плане по труду и численности предприятия рассчитываются показатели производительности труда; определяется трудоемкость изготовления единицы продукции и планируемого объема товарного выпуска, численность работающих в разрезе различных категорий персонала, численность высвобождаемых (увольняемых) и принимаемых на работу работников; готовятся исходные данные для планирования фонда оплаты труда и фонда заработной платы, средней заработной платы работников фирмы и т.д.

Общая плановая численность работающих определяется как сумма численности ППП и персонала, занятого в непромышленных хозяйствах и организациях фирмы.

При планировании следует различать явочную, списочную и среднесписочную численность работников фирмы.

Явочную численность определяют при планировании численности рабочих. Она представляет собой число рабочих, которые ежедневно должны быть на рабочих местах для обеспечения нормального хода производства.

Списочная численность включает общее число всех работников фирмы (постоянных, сезонных, временных), в том числе работников, фактически работающих, находящихся в командировках, отпусках, не вышедших на работу в связи с выполнением государственных обязанностей и по болезни, а также с разрешения администрации, совершивших прогулы и т.п.

В течение года списочный состав постоянно изменяется. Поэтому при планировании показатели численности определяются по среднесписочной численности,когда в расчет принимается сумма списочной численности персонала за все календарные дни.

В процессе планирования персонала выполняются следующие плановые расчеты:

• анализируется выполнение плана по труду и численности за предшествующий период;

• рассчитываются плановые показатели производительности труда;

• определяется нормативная трудоемкость изготовления единицы продукции, работ и товарного выпуска;

• рассчитывается плановый баланс рабочего времени одного работающего;

• рассчитывается потребность в персонале, его плановая структура и движение.

Обеспеченность фирмы трудовыми ресурсами определяется сравнением фактического количества работников в базисном периоде по категориям и профессиям с плановой потребностью.

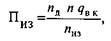

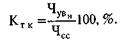

Коэффициент выбытия кадров  определяется отношением количества уволенных работников за анализируемый период

определяется отношением количества уволенных работников за анализируемый период  к среднесписочной численности работников

к среднесписочной численности работников  за тот же период (в %):

за тот же период (в %):

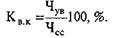

Коэффициент приема кадров  определяется отношением количества принятых работников за анализируемый период

определяется отношением количества принятых работников за анализируемый период  к среднесписочной численности работников

к среднесписочной численности работников  за тот же период (в %):

за тот же период (в %):

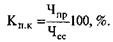

Коэффициент текучести кадров  определяется делением числа работников фирмы (подразделения), уволенных по неплановым причинам

определяется делением числа работников фирмы (подразделения), уволенных по неплановым причинам  , на среднесписочное число работников

, на среднесписочное число работников  за тот же период (в %):

за тот же период (в %):

Коэффициент явки  определяется отношением явочного числа работников

определяется отношением явочного числа работников  к среднесписочному числу работников

к среднесписочному числу работников  Коэффициент явки обычно рассчитывается как средневзвешенная величина.

Коэффициент явки обычно рассчитывается как средневзвешенная величина.

- Планирование производительности труда по основным технико-экономическим факторам.

В планировании повышения производительности труда используют абсолютные показатели, характеризующие уровень производительности труда, и относительные, определяющие динамику ее роста.

Для оценки уровня производительности труда в плановых расчетах применяются три метода: натуральный (условно-натуральный), трудовой и стоимостной. При этом наиболее часто применяются два показателя: выработка и трудоемкость.

Выработка (В) рассчитывается по следующей формуле:

где ОП — объем производства продукции, рассчитанный в натуральных (условно-натуральных), стоимостных или трудовых показателях по реализованной, валовой, чистой (условно-чистой) продукции за определенный промежуток времени (год, квартал, месяц, день);

ЗТ — затраты труда на данный объем производства продукции, чел.-ч.

Трудоемкость (Т) рассчитывается по формуле

В этой формуле затраты труда (ЗТ) измеряются в часах.

В практике внутрифирменного планирования применяются следующие методы, каждый из которых имеет свою точность и область применения:

• корректировка базисной производительности труда с учетом ее изменения в планируемом году за счет технико-экономических факторов;

• прямой счет на основе трудоемкости производственной программы;

• укрупненные методы.

Рассмотрим методы планирования производительности труда

Планирование производительности труда по технико-экономическим факторам.

Плановый рост производительности труда под влиянием различных инновационных мероприятий рассчитывается в следующей последовательности.

1) Определяется исходная численность ППП фирмы в плановом периоде:

где  — исходная численность, чел.;

— исходная численность, чел.;

— численность работающих в базисном периоде, чел.;

— численность работающих в базисном периоде, чел.;

— темп роста объема производства продукции в плановом периоде, %.

— темп роста объема производства продукции в плановом периоде, %.

2) Рассчитывается изменение численности работающих под влиянием различных факторов роста производительности труда и определяется общее уменьшение (увеличение) численности путем суммирования полученных величин по всем факторам.

где  — общее уменьшение (увеличение) численности под влиянием факторов роста производительности труда, чел.,

— общее уменьшение (увеличение) численности под влиянием факторов роста производительности труда, чел.,  — изменение численности под влиянием

— изменение численности под влиянием  -го фактора, чел.;

-го фактора, чел.;  — количество факторов, оказывающих воздействие на изменение производительности труда в плановом периоде.

— количество факторов, оказывающих воздействие на изменение производительности труда в плановом периоде.

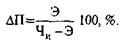

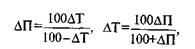

3) Определяется плановый прирост производительности труда (ДП) по отношению к базисному (предплановому) периоду по формуле

2. Планирование производительности труда на основе трудоемкости производственной программы.

Планирование производительности труда при данном методе осуществляется прямым счетом на основе трудоемкости производственной программы. Между показателями производительности труда и трудоемкости продукции существует следующая взаимосвязь.

где  — прирост производительности труда к базисному уровню, %;

— прирост производительности труда к базисному уровню, %;

— снижение трудоемкости продукции по сравнению с базисным уровнем, %.

— снижение трудоемкости продукции по сравнению с базисным уровнем, %.

В этом случае показатель производительности труда — выработка продукции одним работником (В), р., рассчитывается по формуле

где ОП — объем производства, тыс. р.; Т — трудоемкость производственной программы, ч; Ф — полезный фонд рабочего времени одного работника, ч.

Таким образом, планирование производительности труда по данному методу предусматривает планирование: трудоемкости изготовления одного изделия и производственной программы; объема производства; полезного фонда времени одного работника.

3. Укрупненные методы планирования производительности труда. Позволяют приблизительно оценить уровень производительности труда в планируемом периоде. Они основаны на связи производительности труда с другими параметрами, характеризующими состояние производства в фирме, например величиной потерь рабочего времени (целосменные и внутрисменные простои) и т.п.

- Планирование потребности в персонале.

Расчет потребности в персонале необходимо производить в разрезе категорий работающих.

В зависимости от состава исходных данных выделяют следующие методы планирования численности:

• путем корректировки базовой численности;

• на основе производительности труда;

• на основе трудоемкости (норм обслуживания).

Метод планирования численности путем корректировки базовой численности работников является укрупненным и применяется на стадиях предплановой работы.

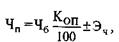

Плановая численность работающих в наиболее общем виде определяется по формуле

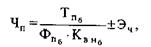

где  — плановая численность ППП, чел.;

— плановая численность ППП, чел.;

— базисная численность ППП (отчетная, ожидаемая), чел.;

— базисная численность ППП (отчетная, ожидаемая), чел.;

— рост объема производства в плановом периоде в процентах к базисному уровню;

— рост объема производства в плановом периоде в процентах к базисному уровню;

Эч— планируемая экономия (увеличение) численности работников в плановом периоде по факторам, чел.

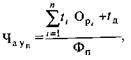

Плановая численность может быть определена на основе объемов производства товарной, валовой, чистой продукции в оптовых ценах предприятия и планируемой выработки на одного работника ППП:

Где ОПп — плановый объем выпуска товарной, валовой, чистой продукции, р.;

— плановая выработка той же продукции на одного работника ППП, р.

— плановая выработка той же продукции на одного работника ППП, р.

Для более точных расчетов численности работников фирмы следует использовать метод, основанный на трудоемкости производственной программы. В этом случае численность определяется путем деления трудоемкости производственной программы на полезный фонд рабочего времени одного работника.

Общую численность ППП следует рассчитывать на основе полной трудоемкости производственной программы, включающей технологическую трудоемкость, трудоемкость обслуживания и трудоемкость управления. Причем расчет может производиться на основе плановой либо базисной трудоемкости по формулам

Где  ,

,  — расчетная полная трудоемкость производственной программы планируемого года, определяемая на основе полной трудоемкости продукции, работ и услуг соответственно планового и базисного года, чел.-ч;

— расчетная полная трудоемкость производственной программы планируемого года, определяемая на основе полной трудоемкости продукции, работ и услуг соответственно планового и базисного года, чел.-ч;

,

,  — полезный фонд рабочего времени одного рабочего соответственно в плановом и базисном году, ч;

— полезный фонд рабочего времени одного рабочего соответственно в плановом и базисном году, ч;

— среднегодовой коэффициент выполнения норм выработки соответственно в плановом и базисном году;

— среднегодовой коэффициент выполнения норм выработки соответственно в плановом и базисном году;

— планируемое изменение численности за счет основных технико-экономических факторов, чел. (без учета изменения удельного веса отдельных видов продукции).

— планируемое изменение численности за счет основных технико-экономических факторов, чел. (без учета изменения удельного веса отдельных видов продукции).

Численность вспомогательных рабочих рассчитывается по количеству рабочих мест или делением трудоемкости обслуживания на полезный фонд рабочего времени одного рабочего.

Численность работников аппарата управления в разрезе отдельных категорий (руководителей, специалистов, технических исполнителей), поддающихся нормированию, на плановый период может быть определена по следующим формулам:

или

или  (8.116)

(8.116)

где  — норма времени на выполнение определенной операции (

— норма времени на выполнение определенной операции (  -и единицы работы), ч;

-и единицы работы), ч;

, — общий объем данного

, — общий объем данного  -го вида работ (операций), подлежащийвыполнению в плановом периоде, в соответствующих единицах измерения;

-го вида работ (операций), подлежащийвыполнению в плановом периоде, в соответствующих единицах измерения;

— прочие затраты времени на выполнение других операций, не включенных в нормативы за данный период, ч;

— прочие затраты времени на выполнение других операций, не включенных в нормативы за данный период, ч;

— плановый полезный фонд времени одного работника аппарата управления, ч.

— плановый полезный фонд времени одного работника аппарата управления, ч.

Численность технических исполнителей и обслуживающего персонала во многих случаях удобнее определять подобно численности вспомогательных рабочих, то есть в соответствии с установленными нормами обслуживания (рабочих мест, помещений, работников и т.п.).

Численность работников охраны определяется в зависимости от числа постов и принятого режима работы.

Тема 3.6. Планирование оплаты труда

Цели и задачи планирования средств на оплату труда

Дата добавления: 2015-01-02; просмотров: 1591;