Конструктивное выполнение сопловых и рабочих лопаток

Для конструктивного выполнения сопловых и рабочих лопаток важен тип применяемой ступени. Ступени можно разделить на активные и реактивные, регулирующие и нерегулируемые, ступени с относительно короткими лопатками и ступени с длинными лопатками.

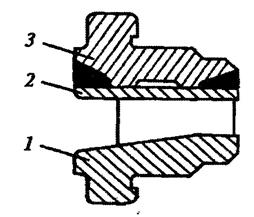

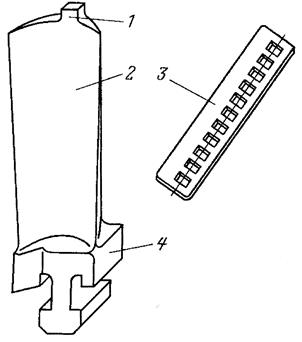

В конструкции сопловых сегментов (рис.45) применяются фрезерованные сопловые лопатки, изготовленные заодно с поясом 1, образующим внутреннюю торцевую стенку соплового канала. Внешняя торцевая стенка сопловых каналов образована бандажной лентой 2, которая профильными отверстиями насажена на торцы сопловых лопаток и приварена к ним. К сопловой решетке приварен внешний обод 3. Сваренный и обработанный сопловой сегмент заведен в пазы сопловой коробки 4.

Материал сегментов - нержавеющая сталь. Каналы сопловой решетки подвергаются нитрации для уменьшения изнашивания от эрозии поверхностей канала и в особенности тонких выходных кромок лопаток.

Рисунок 45 - Сопловой сегмент

Рисунок 45 - Сопловой сегмент

Сопловые лопатки нерегулируемых ступней активного типа располагаются в диафрагмах. В современных конструкциях турбин для ступеней, работающих при температурах пара выше 200-250 0С, применяют диафрагмы сварной конструкции. Сопловые лопатки, которые могут выполняться из профильной светокатаной полосы или фрезерованием, приваривают к бандажам из листовой стали. Полученная решетка лопаток приварена массивным сварным швом к телу и ободу диафрагмы, которые, как правило, имеют горизонтальный разъем, поэтому число сопловых лопаток во всей диафрагме четное.

В первых ступенях современных турбин из-за больших перепадов давления на ступень диафрагмы выполняют большой толщины. При небольшой высоте лопаток и большой хорде профиля относительная высота сопл оказывается весьма малой. В результате этого концевые потери в таких сопловых решетках увеличиваются. Чтобы снизать концевые потери энергии в последнее время применяют профили сопловых лопаток с удлиненной входной кромкой.

В ряде турбин нашли применение диафрагмы с узким профилем направляющих лопаток. В этих диафрагмах тело и обод изготовлены из одной поковки, а каналы между ребрами жесткости (стойками) получены с помощью механической обработки (долблением). Ширина сопловых лопаток намного меньше, чем ширина диафрагмы. Это сделано для уменьшения концевых потерь, зависящих от отношения длины лопатки к хорде профиля. Использование узких сопловых лопаток позволяет увеличить их относительную высоту. Однако, хотя число ребер жесткости меньше числа лопаток, на торцевых поверхностях каналов между ребер образуется пограничный слой относительно большой толщины, который снижает общую эффективность решетки. Поэтому экономичность решеток обоих видов (с широкими лопатками и с узкими лопатками, но широкой диафрагмой) оказывается примерно одинаковой, а иногда и более пониженной при узких лопатках. Диафрагмы с узкими лопатками в настоящее время применяют в редких случаях.

Рисунок 46 - Литая чугунная диафрагма НЗЛ с сопловыми лопатками, штампованными из листа постоянной толщины и заливаемыми в тело и обод диафрагмы

Для ступеней, работающих в области невысоких температур пара, например, в части низкого давления турбин небольшой мощности, находят применение литые диафрагмы (рис.46). Сопловые лопатки в этом случае выполняют штампованными из стального листа. Своими концевыми частями они заливаются в тело и обод диафрагмы, отливаемой из чугуна или стали. Для повышения прочности крепления лопаток в отливке концы их выполняют с отверстиями или пазами. Литые диафрагмы рассмотренной конструкции не обеспечивают высокого аэродинамического совершенства сопловых каналов по следующим причинам: поверхности меридиональных ободов имеют высокую шероховатость из-за литья; по условиям технологии нельзя обеспечить высокую точность установки лопаток и размеров межлопаточных каналов; невозможно создать высокоэффективный профиль сопловой лопатки из листовой стали. Поэтому в последних ступенях мощных конденсационных турбин ТЭС и АЭС находят применение как фрезерованные, так и сварно-штампованные лопатки.

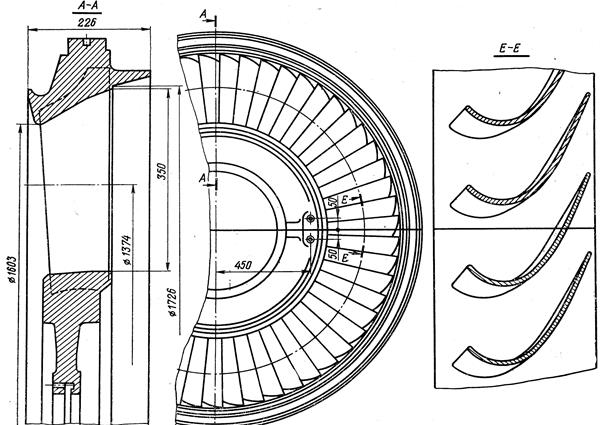

Диафрагмы нерегулируемых ступеней турбины вставляются в пазы обойм диафрагм (рис.47 и 48), которые крепятся непосредственно к корпусу турбины.

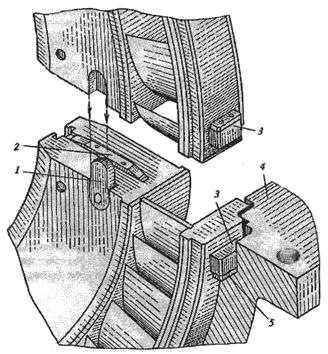

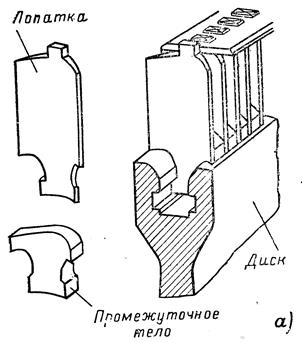

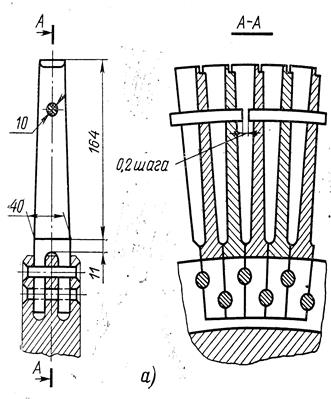

Рабочие лопатки турбинных ступеней (рис.49) располагают на роторе турбины. Рабочие лопатки по их конструкции, в первую очередь, делятся на цилиндрические (постоянного по высоте профиля) и переменного профиля. В ступенях активного типа каждая рабочая решетка составляется из рабочих лопаток, набранных на ободе диска ротора (рис.50). В ободе диска выточен паз, в который заводятся хвостовики рабочих лопаток. Необходимое расстояние между лопатками на ободе достигается за счет промежуточных тел, как правило, отфрезерованных заодно с хвостовиками лопаток. По периферии рабочей решети межлопаточные каналы, как правило, прикрыты ленточными бандажами, приклепанными к торцам лопаток или отфрезерованным заодно с лопаткой. Конструктивное оформление рабочих лопаток зависит от усилий, действующих на них. В первую очередь, это центробежные усилия, действующие на тело лопатки. Эти усилия возрастают с увеличением среднего диаметра ступени и длины рабочей лопатки.

Однако такая конструкция применяется только в турбинах небольшой мощности. Как правило, лопатки изготавливаются заодно с промежуточным телом, что усложняет технологию их производства.

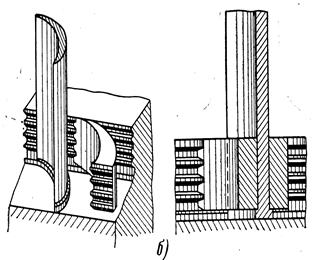

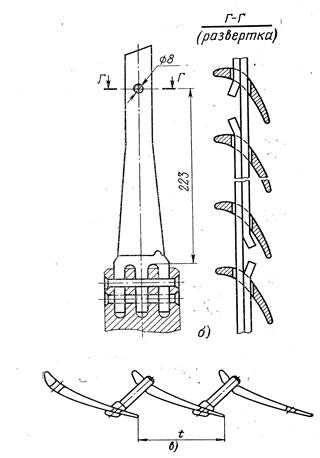

Конфигурация хвостовика лопатки определяется условиями прочности хвостовика и обоймы диска, удобством монтажа и замены лопаток при ремонте, а также сложившимся на заводе-изготовителе технологическим процессом. Хвостовики рабочих лопаток имеют различную форму (рис.51), которая зависит от центробежных усилий.

В первых ступенях при небольших высотах лопаток применяются хвостовики типов а, б, в, ж. При больших высотах лопаток используют вильчатую конструкцию хвостовика (д), причем, чем длиннее лопатка, тем больше число гребней. В некоторых случаях применяняется сложная форма гребня, приближающаяся к телу равного сопротивления (е). В последних ступенях чаще используется торцевая заводка лопаток с зубчиковой конструкцией хвостовика (з). Если профиль лопатки от корня к периферии сильно закручен, то заводка лопаток требует выполнения хвостовика с круговой образующей (и).

Рисунок 47 - Фиксация половин диафрагмы:

1 – вертикальная шпонка; 2 – радиальная шпонка; 3 – опорные лапки;

4 – обойма; 5 – регулировочные прокладки

Рисунок 48 - Конструкция нижней половины обоймы:

1, 5 – отверстия под шпильки; 2 – лапки для подвески обоймы в корпусе; 3 - отверстие под рым-болты; 4 – опорные площадки для подвески диафрагм; 6 – фиксатор; 7 – гребень обоймы; 8 - фланец

Рисунок 49 - Конструкция простейшей лопатки:

1 – шип; 2 – рабочая часть (перо); 3 – бандажная лента; 4 – хвостовик

Рисунок 50 - Крепление рабочих лопаток активного (а) и реактивного (б) типа, выполняемых отдельно от промежуточного тела

В коротких лопатках первых ступеней центробежные усилия сравнительно невелики, но достигают весьма больших значений в лопатках последних ступеней мощных конденсационных турбин. Важное значение имеют также усилия парового потока, которые создают изгибающий момент на лопатках. Наибольшие напряжения изгиба от этого момента, как правило, возникают в корневых сечениях лопаток. Поэтому опасными являются корневые сечения, где напряжения изгиба складываются с напряжениями от центробежных сил, которые также максимальны в этих сечениях. Из-за вращения лопаток и наличия кромочных следов, а также из-за парциального подвода пара в регулирующих ступенях, на рабочую лопатку действует периодически изменяющийся изгибающий момент, что создает опасность вибрационной поломки лопаток. Цельнофрезерованные лопатки в отличие от катаных из профильной полосы имеют повышенную прочность.

Для повышения изгибной жесткости лопатки сваривают попарно по бандажным участкам. Такие лопатки применяют в ступенях с парциальным подводом пара, например, в регулирующих ступенях, где возникают большие переменные усилия парового потока. Высокая изгибная жесткость уменьшает уровень динамических напряжений при вибрациях этих лопаток. Бандаж улучшает экономичность ступени, обеспечивая благоприятное обтекание периферийной зоны и существенно сокращая потери от утечек.

Рисунок 51 - Хвостовики рабочих лопаток:

а – Т-образный; б – Т-образный с буртиками; в – грибовидный одноопорный; г - грибовидный трехопорный; д - вильчатый; е - вильчатый ступенчатого типа; ж – зубчиковый; з – елочный торцевой; и - елочный торцевой с круговой заводкой

Рисунок 52 - Проволочные связи в рабочих лопатках:

а – жесткая проволочная связь; б – лопатки с демпферными проволоками; в – Z-образная проволочная связь

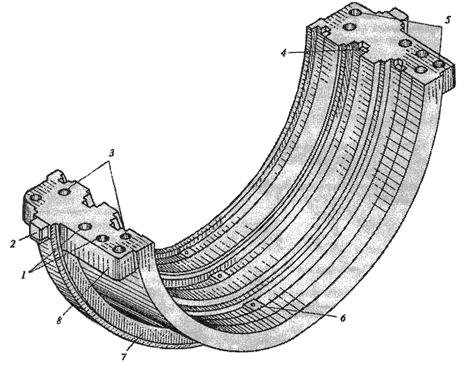

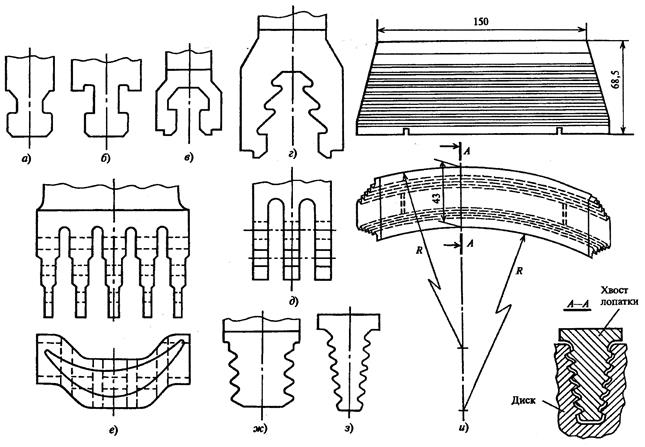

Длинные лопатки, чтобы обеспечить допустимые напряжения от центробежный сил, выполняют с уменьшением площади поперечного сечения от корня к периферии. Отношения площади корневого сечения  к площади периферийного сечения для лопаток последних ступеней паровых турбин достигают 4÷10.

к площади периферийного сечения для лопаток последних ступеней паровых турбин достигают 4÷10.

Так как длинные лопатки выполняются с переменным профилем по радиусу, то бандаж здесь на периферии не устанавливается с целью снижения напряжений от центробежных сил. Однако при этом увеличиваются потери энергии в потоке у периферии. В длинных лопатках, с целью улучшения вибрационных характеристик лопаток, применяют проволочные связи между соседними лопатками (жесткая, демпферная, z-образная) (рис.52). Такая связь, кроме улучшения вибрационных характеристик, уменьшает поворот периферийных сечений лопаток, вызываемый крутящим аэродинамическим моментом, который действует относительно центров тяжести поперечных сечений рабочих лопаток.

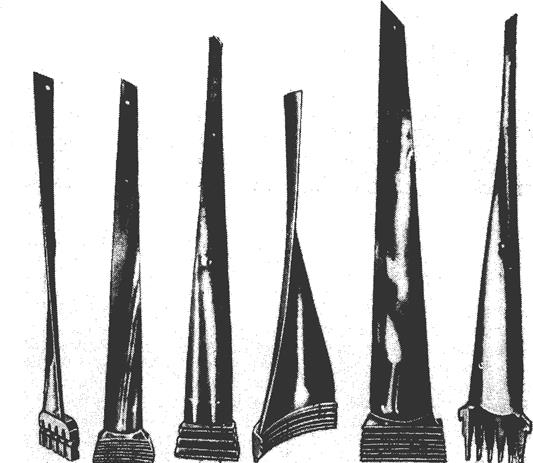

Рисунок 53 - Примеры лопаток последних ступеней мощных паровых турбин

Проволочные (и демпферные) связи ухудшают экономичность ступени, создавая дополнительное сопротивление, отклоняя поток. Отверстие в лопатке обычно требует в этом сечении утолщения профиля, чтобы компенсировать уменьшение его площади.

Рабочие лопатки паровых турбин для большинства ступеней изготавливаются из нержавеющих сталей, содержащих примерно 13% хрома. В первых ступенях турбин, рассчитанных на очень высокую температуру, для лопаток используются особые жаропрочные стали, иногда даже аустенитного класса. ЛМЗ имеет большой опыт по использованию лопаток для последних ступеней из титанового сплава, обладающего высокой удельной прочностью. На рис.53 представлены лопатки последних ступеней мощных паровых турбин.

Технология изготовления рабочих лопаток разнообразна: в зависимости от формы лопатки и оборудования на заводах применяются штамповка, фрезерование (прямое или косое), копирование на строгальных и фрезерных станках, электрохимическая обработка, прецизионная штамповка. Последняя применяется практически для всех высот лопаток, так как требует незначительных доводочных операций. Изготовление длинных лопаток, особенно переменного сечения и с большой веерностью, требует больших трудозатрат при производстве по сравнению с лопатками постоянного профиля по высоте.

Дата добавления: 2014-12-30; просмотров: 7843;